化工污水汽提装置弯管冲刷腐蚀失效分析与防护方法论文

2024-11-12 17:02:43 来源: 作者:liziwei

摘要:本文针对化工污水汽提装置中弯管冲刷腐蚀失效问题进行深入研究。通过分析弯管在汽提过程中的冲刷腐蚀机理,探讨曲率半径、流速分布及剪切力等因素对弯管冲刷腐蚀的影响。基于实验数据和理论分析,提出相应的防护方法,包括优化弯管设计、采用耐磨耐蚀材料等措施,旨在提高弯管的抗冲刷腐蚀能力,确保化工污水汽提装置的安全稳定运行。

摘要:本文针对化工污水汽提装置中弯管冲刷腐蚀失效问题进行深入研究。通过分析弯管在汽提过程中的冲刷腐蚀机理,探讨曲率半径、流速分布及剪切力等因素对弯管冲刷腐蚀的影响。基于实验数据和理论分析,提出相应的防护方法,包括优化弯管设计、采用耐磨耐蚀材料等措施,旨在提高弯管的抗冲刷腐蚀能力,确保化工污水汽提装置的安全稳定运行。

关键词:管道;冲刷腐蚀;数值模拟技术

0引言

化工污水汽提装置作为污水处理系统的重要组成部分,其稳定运行对于环境保护和工业生产至关重要。然而,在实际运行过程中,弯管作为流体输送的关键部件,常常受到冲刷腐蚀的困扰,导致弯管失效,严重影响装置的整体性能。冲刷腐蚀是一种复杂的物理-化学过程,涉及流体动力学、材料科学和腐蚀科学等多个领域。因此,深入分析弯管冲刷腐蚀的失效机理,提出有效的防护方法,对于提升化工污水汽提装置的运行效率和使用寿命具有重要意义。

1项目概况

浙江某石化企业,自2016年起,其污水汽提装置便肩负着处理含有H2S和NH3的污水的重任,装置中的管道选用耐腐蚀性较强的316不锈钢材料,确保在特定的工作压力(0.15 MPa)、运行温度(40℃)以及流量(20 t/h)下能够稳定运行。然而,随着时间的推移,装置中的某些关键部位开始出现了问题。在污汽提塔中,通过热交换器到分凝器的弯曲段,该弯曲段具有108 mm的外径、4 mm的壁厚、100 mm的曲率半径,并且在离该弯曲段150 mm的地方插入热电偶。然而,仅仅运行三年,弯头两边就开始出现泄漏故障。

2腐蚀失效成因分析

2.1失效管件取样与形貌分析

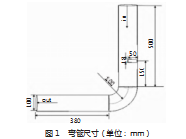

针对失效的弯管部件,本研究首先进行细致的拆卸和切割工作,获取关键部位的样本进行深入研究,弯管尺寸如图1所示。通过对这些样本的仔细观察,发现腐蚀现象主要集中在管道的内表面,且呈现出明显的圆坑状和沟槽状腐蚀痕迹。在弯头的内脊处,腐蚀以圆形凹坑的形式存在,凹坑大小不一,深浅各异,而在弯头的下游两侧壁,腐蚀则表现为明显的沟槽状,沟槽沿着流体流动的方向延伸,加剧了管道的损伤。

2.2失效行为分析

2.2.1基材成分分析

X-射线荧光(XRF)和能量色散X射线能谱(EDS)是无损检测的两大核心手段,可实现对管道材料成分的定量、定性分析。

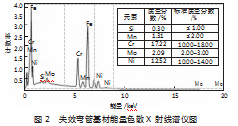

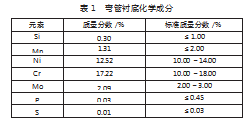

根据图2和表1的测试结果,Cr、Ni、Mn等主要成分均满足316不锈钢的GB/T 29038—2012标准。通过数显显微硬度计(HVS-1000)的测试,管道材质的硬度HV在171~187范围内,符合GB/T 3280—2015标准。

2.2.2腐蚀产物分析

为深入挖掘失效背后的真正原因,本研究特别针对弯头内部的腐蚀产物进行细致的取样工作。通过先进的EDS技术发现腐蚀产物中的硫元素主要来源于原油中所含的有机硫。在炼油厂的原油蒸馏、催化裂化、延迟焦化等一系列复杂工艺过程中,这些有机硫逐渐转化为无机硫,进而参与到腐蚀反应中。

腐蚀产物中,NH3、HCl和H2S之间发生复杂的化学反应,结合形成NH4HS和NH4Cl等化合物,在系统中达到气液平衡、溶解平衡和电离平衡,形成所观察到的腐蚀产物。

相变过程的反应方程式为式(1)、式(2):

HCI(g)+NH3(g)NH4CI(s)(1)

H2S(g)+NH3(g)NH4HS(s)(2)

然而,铵盐的吸湿性和溶解性使其在壁面上产生强烈的电化学反应,最后产生腐蚀产物FeS,反应方程式为式(3)—式(5):

Fe+2e Fe2+(3)

2H++2e H2(4)

Fe2++S2-FeS(5)

2.3失效机理分析

经过深入的分析,本研究发现弯头的失效主要是由于在特定的服役环境中遭受冲刷腐蚀的影响。本研究还发现,Cl-和H2S具有显著的协同效应,对金属材料的腐蚀行为起着重要的作用。由于水流速度、剪切力和废水中Cl-等因素的综合影响,使得弯头内、下游侧壁上的钝化膜遭到严重损伤,从而引起弯头局部腐蚀和整体失效。

3腐蚀防护对策优化

3.1热电偶长度的影响

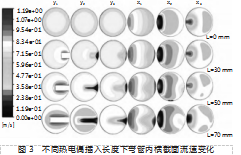

本研究以四种不同长度的热电偶作比较,分别为0、30、50、70 mm。从图3中可以看出,当热电偶长度增加时,流场不均匀性会受到影响,尤其是在弯管内侧及两侧壁面附近。

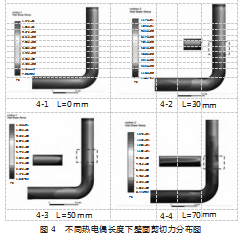

如图4所示,最大剪应力主要聚集在热电偶所在的区域。随着热电偶长度的增加,剪应力集中的区域从弯头的内脊逐渐向两侧壁转移。在没有热电偶的情况下,弯头处的流体流动主要受到离心力的作用,导致流体在弯头内部产生特定的流动模式。然而,当热电偶插入后,情况发生明显的变化。热电偶的存在减小流体通过该区域的截面积,导致局部流体速度的增加。另外,当流体通过温差电偶时,由于弯道内流体流向突变而引起的离心力作用,使得弯曲段及其下游壁面附近的流场也随之发生改变,某一截面处的流速大幅增加,并且流速在弯曲段内持续地向两边的管壁聚集。随着热电偶长度的增加,流线的规则性不断被削弱,腐蚀区域的位置也发生变化,原本可能只在内脊处出现的腐蚀现象,现在由于流体流动模式的改变,可能出现在弯头的两侧壁或其他位置。

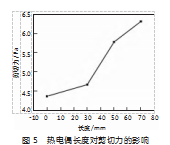

图5直观地展示热电偶长度对剪切力的显著影响,可以清晰地看到,随着热电偶长度的增加,其对流体的阻碍效应也愈发明显,改变流体的流动模式,流体流动的规律性变得更为复杂和混乱。在弯头处,流体的方向发生急剧的变化,导致涡流的形成,并且随着热电偶长度的增加,涡流之间的相互作用也变得更为强烈。特别是肘关节的外侧壁,随着热电偶长度的增加,其速度梯度迅速上升,流体在经过这一区域时,速度变化更为剧烈,产生了更大的剪切力。剪切力的增强不仅增加管壁受损的风险,还可能加速腐蚀过程,弯头失效的可能性也会增加。

3.2弯管曲率半径的影响

曲率半径对弯管内产生的二次流有着显著的影响,在曲率半径较小的弯管中,湍流区域更为靠前,流体在较早的位置就开始出现不稳定流动,加剧流体的湍流程度,增加能量损失和管壁磨损。随着曲率半径的减小,弯头处的流线变得愈发不稳定,流体在弯头处受到离心力的作用,流动方向发生急剧变化,流线变得混乱,形成二次流,并伴随着流动分离现象的发生。在这种情况下,高速流体往往集中在弯头的内脊处,对管壁产生较大的冲击力和剪切力。同时,随着曲率半径的增大,弯头处的最大速度逐渐减小,曲率半径的增加有助于降低弯头处的流速,减轻对管壁的冲刷和腐蚀作用。

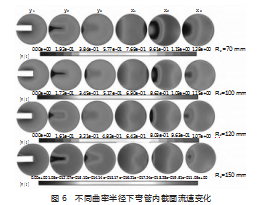

为了更直观地展示不同曲率半径弯管内的流速分布,本研究还绘制入口速度为0.7 m/s时四种不同曲率半径弯管的速度剖面图。从图6中可以清晰地看到,随着曲率半径的增加,弯管内的流速分布变得更加均匀,流速峰值也逐渐减小。

在弯管的上游区域,由于流体尚未受到弯管曲率的影响,流速变化并不显著,保持相对稳定的流场状态。一旦流体进入弯管方向发生变化的区域,情况就发生明显的变化。在弯管方向变化的截面上,小曲率半径弯管在同样的弯曲角度下,流体的路径更短,导致流速增加。同时,小曲率半径弯管的分离面积也更大,流体在弯头处更容易发生流动分离,导致流线不稳定和湍流增加。在弯管的下游区域,曲率半径小的弯管更难以使流体恢复到完全发展的形状,小曲率半径弯管内的流速增加和湍流程度较高,流体在离开弯头后需要更长的距离来恢复稳定状态。相比之下,大曲率半径弯管内的流速分布更均匀,湍流程度较低,流体能够更快地恢复到完全发展的形状。

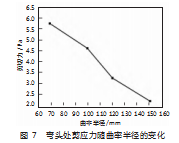

如图7所示,弯头处剪应力与曲率半径之间的紧密联系。随着弯管曲率半径的不断增大,最大剪切力呈现出逐渐减小的趋势。在弯管设计中,剪切力的大小直接关系到弯管的耐磨性和使用寿命,剪切力过大,会加剧管壁的磨损,引发流体流动的不稳定,导致能量损失和效率降低。通过增大弯管的曲率半径,可以有效地减小最大剪切力。大曲率半径弯头能够更好地克服非定常和复杂流型的影响,提供更稳定的流场环境,在这样的流场环境下,流体流动更加平滑,减少湍流和涡旋的产生,减小剪切力的作用。因此,在弯管设计和使用中,应当充分考虑曲率半径对剪切力的影响,通过选择合适的曲率半径,优化弯管的性能,提高设备的稳定性和效率,延长使用寿命,降低维护成本。

4结论

热电偶的存在、流体流动状态的改变、Cl-传质能力的增强以及电化学腐蚀与流体冲刷的共同作用,都是导致化工污水汽提装置弯管冲刷腐蚀失效的关键因素。因此,在设计和使用弯管时,需要充分考虑这些因素,采取有效的防护措施,以确保装置的安全稳定运行。

参考文献:

[1]王晓,李明,刘峰,等.温度对B10铜镍合金管冲刷腐蚀行为影响规律研究[J].中国腐蚀与防护学报,2023,43(6):1329-1338.

[2]姚景,郝成名,王树立,等.集输管道多相流冲刷腐蚀数值模拟研究[J].化工管理,2023,(4):83-88.

[3]刘俊,李牧松,陈博文,等.页岩气中不同耐蚀合金堆焊弯管腐蚀行为研究[J].天然气与石油,2022,40(4):114-118.