合金添加剂在热镀锌液中应用的利弊论文

2024-11-12 16:20:09 来源: 作者:liziwei

摘要:热镀锌是钢铁防护的主要方法,但传统的热镀锌产品已无法满足实际生产需求。现阶段,在锌液中添加铝(Al)、镍(Ni)、铅(Pb)、铋(Bi)和锡(Sn)等合金元素已成为研究热点。这些合金元素能改善锌液的流动性和消耗率,以及涂层的外观。但其在镀液中的使用仍存在争议,包括增加液态金属辅助开裂(LMAC)和可能降低涂层的耐腐蚀性。文章对现有在镀液中添加合金元素的应用进行分析,并对镀锌过程未来的研究发展方向进行探讨,以期为相关研究提供参考。

摘要:热镀锌是钢铁防护的主要方法,但传统的热镀锌产品已无法满足实际生产需求。现阶段,在锌液中添加铝(Al)、镍(Ni)、铅(Pb)、铋(Bi)和锡(Sn)等合金元素已成为研究热点。这些合金元素能改善锌液的流动性和消耗率,以及涂层的外观。但其在镀液中的使用仍存在争议,包括增加液态金属辅助开裂(LMAC)和可能降低涂层的耐腐蚀性。文章对现有在镀液中添加合金元素的应用进行分析,并对镀锌过程未来的研究发展方向进行探讨,以期为相关研究提供参考。

关键词:热镀锌;防腐蚀;合金化元素

1铅(Pb)合金添加剂在镀锌液中的作用和对镀层的影响

1.1合金化添加剂的作用

引入合金化添加剂至锌液的核心目的在于增强镀锌层的性能和减少锌的消耗。通过这些添加剂的共同效应,可以有效降低锌渣生成,减缓钢材的反应性,并优化镀液的特性。目前的镀锌技术中应用了Al、Ni,以及Pb、Bi和Sn等一系列能够提升镀液流动性的金属元素,以便更好地实现镀层质量。Pb、Bi和Sn等在改善产品表面的锌排放方面可相互替代。通过降低锌溶液的表面张力,Pb增强了涂层溶液的流动性。镀锌溶液展现出最佳的流动特性时,Pb浓度维持在0.4~0.5wt.%。然而,Pb对环境和人体健康的潜在危害限制了其在镀锌过程中的应用,导致利用更友好的合金元素来替代Pb。

1.2合金化添加剂对镀层外观和性能的影响

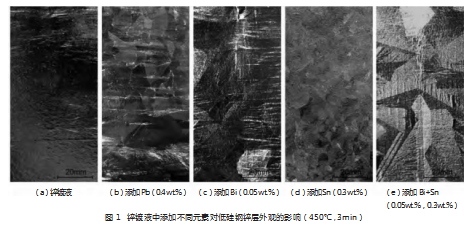

镀锌液的化学成分通过影响镀锌液合金层(Fe在Zn-η中的溶液)的结晶条件,从而影响锌涂层的外观。镀液中添加Pb添加剂,改变了外层的晶化条件,形成了独特的晶斑形貌,如图1b所示。当液态锌加热至419℃时,会触发晶体的形成、成核及其后续生长,导致涂层表面展现出粗糙的晶体结构,某些条件下还可见到树枝状的晶体构造。在同样的冷却条件下,含Pb的溶液在涂层表面形成的晶体组织更为规则、精细。

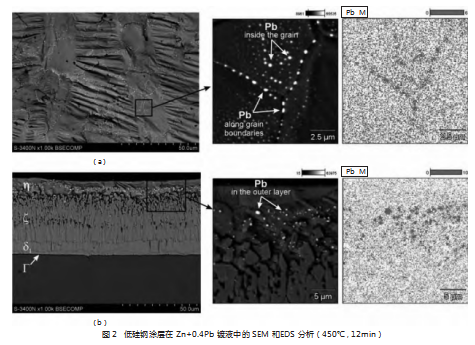

纯锌涂层的凝固则是在异质成核的条件下发生,因此该涂层呈现出极细微的颗粒结构,肉眼几乎难以察觉(如图1a所示)。Pb在涂层固化过程中,能够通过降低固-液界面的界面能,提高异质成核的难度。由于铅与固态锌不相溶,它在凝固过程中倾向于在晶界、涂层表面以及涂层的横截面内析出(如图2所示),从而抑制晶体的成核过程并增大晶体之间的间隔,允许形成更大的颗粒。Pb的加入能显著降低锌溶液的表面张力,从而提高锌从产品表面的排出效率。纯锌在435℃的情况下,其表面张力测定为770dynes/cm。引入0.4%Pb的锌镀液,表面张力降低至600dynes/cm,表面张力的降低促进了液态锌的流动性,使其在产品表面结晶前更易于移除。

1.3镀层耐蚀性能的影响

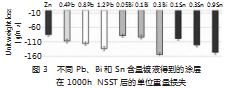

为了评估镀液中Pb对镀层耐蚀性能的影响,选用了不同Pb含量的镀液进行腐蚀实验,镀层在450℃的条件下进行了3min的热处理。根据ENISO 9227标准,使用5%的氯化钠溶液进行中性盐喷雾试验(NSST)。在不同的腐蚀时间后,将样品在70℃的NH4Cl溶液(100g/cm3)中浸泡5min,以去除腐蚀产物,然后干燥,再测试样品的重量损失,如图3所示。试验结果表明,镀液中添加的Pb会导致镀层比纯锌镀液的镀层具有更高的腐蚀损失,Pb浓度的增加对耐蚀性有不利影响,添加0.4wt.%的铅时单位重量损失为106.81±6.14g/m2。Pb添加后涂层的耐蚀性降低。如图3所示,Pb主要以沉淀形式出现在涂层的表面及外层。在锌基质中,析出物的出现对于决定涂层的腐蚀性质至关重要。两种具有电极电位差的金属—相对于标准氢电极的Pb(E。(Pb2+/Pb)=-0.1262V和Zn(E。(Zn2+/Zn))=-0.7618V会促使腐蚀电池的生成,锌基体充当阳极并逐渐溶解,而含Pb的沉淀物则相对保持惰性。

2 Bi和Sn合金添加剂在镀锌液中的作用和对镀层的影响

由于Pb对人类健康和环境的有害性,Bi和Sn等环境友好型合金元素的应用日益广泛。Bi能够改善产品表面液态锌的排放,添加0.1wt.%Bi与添加1wt.%Pb产生的液态锌排放效果相似,意味着在镀液中所需的Bi含量远低于Pb,为了加强Bi的效果,通常会添加Sn作为辅助添加剂。

Bi、Sn的添加除了一定的积极意义外,同时容易引发一些不良影响。研究指出,Bi、Sn的添加可能会促进液态金属辅助开裂(LMAC)现象,导致材料在锌溶液中出现裂纹。这些金属在液态锌中的溶解度有限,并且在Fe-Zn金属间化合物中几乎不溶解,导致其倾向于在固液界面积聚,从而促进晶界渗透和裂纹尖端的金属积累。鉴于这种现象,已经有法规限制了Sn的含量在0.1wt.%,而Pb和Bi的总含量限制在1.5wt.%。

镀液中添加Bi、Sn等后,影响涂层外层的结晶条件和外观。图1c、d、e分别展示了钢板(100×50×2mm)在镀液中添加Bi(0.05%)、Sn(0.3%)、Bi+Sn(0.05%,0.3%)在温度450℃,时间3min获得的低硅钢锌层外观照片。锌形成晶体,成核和晶体生长后,涂层表面会出现粗晶结构,在相同冷却条件下,加入Bi的熔融锌(图1c)形成了较大的晶体,同时添加的Sn促进了树枝状结构的形成(图1e)。而只加入Sn(图1d)的镀液中,涂层表面展现了更为规则的粗晶结构,形成了更细的结构。Bi和Sn在锌液中也不形成固溶体,其存在抑制了形核,增加了相邻形核之间的空间,形成更大的颗粒[5-6]。和Pb类似,Bi和Sn能降低锌液的表面张力。

图3展示了不同Pb、Bi和Sn含量镀液得到的涂层在1000h NSST后的单位重量损失。镀液中Bi和Sn的存在导致的涂层的腐蚀损失比在纯锌镀液中更大。显然,Bi和Sn降低了耐腐蚀性。添加0.05wt.%的Bi时,单位重量损失为88.15±5.37g/m2,添加0.1wt.%的Sn为98.21±5.34g/m2。对腐蚀损失影响最大是Bi,当含量为0.3wt.%时,单位失重(154.10±7.15g/m2)大于Sn(0.9Sn-146.09±6.29g/m2)。

3 Al合金添加剂在镀锌液中的作用和对镀层的影响

当前,Al的添加已成为降低锌消耗的标准做法。对于Al的加入,通过在镀液表面形成一层连续的Al2O3层,保护了锌溶液不受过度氧化。Al对氧的亲和力超过了锌,因此这有效减少了锌灰的产生。镀液中铝的含量已经达到了0.005%,足以有效防止氧化过程。熔池中Al的含量不宜超过0.01wt.%,浓度过高容易与熔剂反应生成有害的AlCl3烟雾。

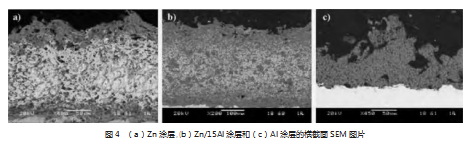

Zn-Al合金是一种优秀的钢材防腐材料,特别是Zn-15Al涂层,被认为是其中最佳的组合之一。Gulec等人通过盐雾试验得出,Al和Zn/15Al涂层相比于纯锌显示出更优秀的耐腐蚀性能。涂层的高腐蚀率与沉积过程中产生的气孔相关。图4展示了Zn、Zn/15Al和Al涂层的基本结构。

Zn和Zn/15Al涂层的组织结构中观察到含有氧化物的灰色区域,这些区域表明了较低的孔隙率和相对更致密的涂层结构。相对而言,铝涂层的孔隙率极低,且未观察到氧化物的形成。铝涂层表面的不平整性主要是由于较高的熔点以及在液态滴周围形成的薄表面氧化膜导致的。在进行NSST后,镀Al和镀Zn/15Al表面的防腐效果显著优于单纯镀Zn表面。

4结论

热镀锌工艺会产生较高的锌损失,产生大量的富锌废物(硬锌、锌灰),会使镀锌层生产成本不断上升。因此,涂层的高质量低成本生成具有重要意义。合金元素的添加能大大改善镀锌液的工艺性能,影响外部涂层的外观,改善了产品表面的液态锌的排出,有助于减少锌的不合理损失。对于新型合金系统也为生产高性能镀层提供了新的思路。通过继续探索和优化合金元素的使用,有望进一步提升热镀锌技术在工业生产中的应用效果和环境友好性。

参考文献:

[1]Henryk Kania,Mariola Saternus.Benefits and Limitations of the Use of Pb,Sn and Bi Alloying Elements in Hot Dip Galvanizing Bath:A Review[J].Journal of Materials Engineering and Perfor-mance,2023,32(13):5680-5688.

[2]卢锦堂,王新华,车淳山,等.Crystallographic research of spangle on hot dip galvanized steel sheets[J].Transactions of Nonferrous Metals Society of China,2007(2):351-356.

[3]李凯良.合金元素对Zn-11%Al镀层及凝固组织影响的研究[D].常州:常州大学,2016.

[4]李秀湖,邓蓉蓉,李艳,等.添加剂在离子液体电沉积金属及合金中的应用[J].工程科学学报,2024,46(4):657-675.

[5]王春光,张立,黄祥,等.合金添加剂对WC基硬质合金氧化行为及其关联特性的影响[J].粉末冶金材料科学与工程,2023,28(3):296-304.

[6]喻林.含添加剂硬质合金刀具制备及其对不锈钢切削性能的研究[D].成都:成都大学,2023.

[7]付广艳,陈兆苏,任雷,等.聚丙烯酸添加剂对镁合金阳极氧化膜性能的影响[J].材料保护,2022,55(9):109-113.