航煤加氢装置原料/反应产物换热器铵盐结晶原因分析及应对措施论文

2024-11-12 16:13:50 来源: 作者:liziwei

摘要:某石化公司190×104 t/a航煤加氢装置开工两年后原料/反应产物换热器管束铵盐结晶造成换热效率下降,换热器管程出口温度下降,出入口压差逐步上升,针对原料/反应产物换热器管束铵盐结晶问题,通过对比原料性质、工艺流程,运行条件,对铵盐结晶形成的原因及过程进行深入分析,提出增加原料/反应产物换热器注水线间断注水,取得了控制铵盐结晶较好的效果。

摘要:某石化公司190×104 t/a航煤加氢装置开工两年后原料/反应产物换热器管束铵盐结晶造成换热效率下降,换热器管程出口温度下降,出入口压差逐步上升,针对原料/反应产物换热器管束铵盐结晶问题,通过对比原料性质、工艺流程,运行条件,对铵盐结晶形成的原因及过程进行深入分析,提出增加原料/反应产物换热器注水线间断注水,取得了控制铵盐结晶较好的效果。

关键词:航煤;加氢精制;原料/产品换热器;铵盐结晶;措施

1概况

190×104 t/a航煤加氢装置是某石化公司二期22 Mt/a炼油改扩建工程的一个项目,采用抚顺石油化工研究院加氢处理工艺技术。

1.1装置生产情况介绍

190×104 t/a航煤加氢装置于2017年9月建成投产,装置以Ⅰ期常减压装置及Ⅱ期常减压装置提供的直馏煤油为原料,氢气主要采用天然气制氢氢气,部分补充系统氢气。经过加氢反应,生产满足我国GB 6537—2006标准要求的3#喷气燃料。装置在2019年8月发现反应系统压降增长较快,原料/反应产物换热器管程出口温度明显下降,经过分析发现为原料/反应产物换热器出现铵盐结晶问题,于2020年5月在E-101C/D前增加临时注水线进行间断注水溶解冲洗管束内的铵盐。

1.2反应产物与原料换热流程简介

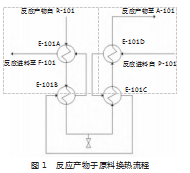

装置反应部分原料油和氢气的混合采用炉前混氢方案,为高效利用加氢反应产生的热量,降低装置能耗,在反应系统设置了4台高压换热器为反应产物与混氢油换热器E-101A/B/C/D。换热器壳程流程:反应进料泵将原料油从原料罐D-101抽出加压至6.2 MPa与混合氢混合后进入E-101D/C/B/A换热至270℃,在进入F-101加热至290℃进入反应器。换热器管程流程:反应产物自反应器R-101出来先后经过E-101A/B/C/D与反应进料进行换热冷却到105℃进入空冷A-101。该换热器管程流程未设置注水线。反应产物与混氢原料换热流程如图1所示。

2原料/反应产物换热器铵盐结晶现象与原因分析

2.1铵盐结晶现象

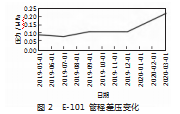

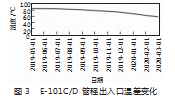

装置在2019年8月发现反应系统压降增长较快,原料/反应产物换热器管程E-101C/D出口温度明显下降,通过对反应系统各部分做压力降分析,发现E-101管程压降较高,对比图2、图3可以看出E-101压差变化和管程温度下降情况。

2.2铵盐形成原因分析

加氢精制反应生成物中含有一定量的NH3、H2S和HCl等气体,这些物质在一定的低温下(其中NHHCO,结品温度为35℃),便会反应生成固体晶粒,沉积在空冷换热器和其他换热器的管子中,既降低了冷换设备的换热能力,又引起压力降增大。由于结晶温度不同,铵盐在系统中的析出部位也不同。在176~232℃时形成氯化铵(NH4Cl)结晶,在121℃时形成硫氢化铵(NH4HS)结晶温度。氯化铵的析出温度高,一般在最后两台高压换热器处析出;硫氢化铵的析出温度低,一般在高压空冷处析出。这些结晶容易引起垢下腐蚀、堵塞管束增加反应系统压降。正常生产操作条件下E101A/B管程入口温度为286~297℃,出口温度为170~180℃,其后两台换热器E101C/D管程出口温度在110℃左右,E101C/D工作温度范围在铵结晶温度范围之内,存在铵盐结晶的可能。

通过对原料中氮含量的分析(w(N)=0.001%-0.002 3%),一期常一线原料w(N)最高达0.002 92%,超过设计上限0.002%的要求;装置原料及氢气是按照无氯进行设计的,实际生产中原料和氢气中的氯含量为w(N)=0.000 05%~0.000 06%。原料中携带的氯离子经过反应器后生成氯化氢,与氨反应生成氯化铵,在反应产物和原料换热器E-101长期集聚结晶,造成换热器的堵塞。

3应对措施及效果

3.1应对措施

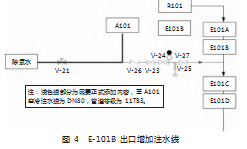

高压换热器铵盐结晶处理通常采用注水将铵盐冲洗掉。装置在设计时未在原料/反应产物换热器的后两台换热器前设置注水线,只设置了高压空冷A101前注水线,注水使用的是高压除氧水。根据现场流程,可以利用除氧水至A101流程,增加一条至E101B出口的除氧水线,利用E101B低点排凝导淋作为临时注水点,当换热器换热效果下降,出现氯化铵结晶管程压降升高时及时注水进行溶解冲洗,降低反应系统压降,保证装置长周期运行。

3.1.1注水流程改造

由于装置处于正常生产阶段,无法设置正式的注水流程,所以选用将A-101注水线配管连接至E101B低点排凝线做临时注水管线,通过间断注水解决目前换热器铵盐结晶引起的系统压力偏高问题,待装置停工检修时再增加注水正式管线接口。图4为增加引空冷注水至E-101B线。

3.1.2 A-101注水线隔离,E-101临时注水线配管安装,并对临时注水线进行吹扫、冲洗、投用

1)A-101注水线隔离。4月21日,为配合增加E-101注水线配管,将现有空冷A-101注水停掉,待配管施工完成后再投用。通知调度129单元准备停空冷注水,隔离除氧水线,将除氧水至A101四路注水双手阀关闭,除氧水线界区盲板前双手阀关闭,将调节阀FV11101全开,打开调节阀FV11101低点排放手阀,排尽管线存水,将除氧水线界区8字盲板导盲增加除氧水线至A101注水线四路临时盲板。A-101注水线隔离流程如图5所示。

2)注水线吹扫置换。确认好管线施工已完成,拆开新加除氧水线第一道手阀(见图6)作为吹扫口,在吹扫口位置做好隔离,无关人员不要进入吹扫区域,从FV11101前导临处接非净化风线给气进行吹扫至系统无杂质,期间多次开大、关小给气阀门,确保将管道内的杂质吹扫干净。E-101C/D临时注水线吹扫流程如图6所示。

3)注水线水冲洗。确认除氧水线吹扫合格后,通知调度129单元准备投用除氧水线,将除氧水线界区8字盲板倒通,打开界区除氧水线手阀,控制水量对管线进行冲洗,至出水干净为止,关闭界区除氧水线手阀,确认A101各路注水线关闭,连接好临时注水流程,拆除至A101注水线上临时盲板,打通除氧水至注水点之前流程,关闭E101B导临手阀,缓慢打开除氧水线界区手阀,将管线内充满水进行压力测试,检查确认管线没有泄漏。E-101C/D临时注水线水冲洗流程如图6所示。

4)投用注水线注水。每个支路注水500 kg/h,逐步调整空冷注水到正常水平,缓慢打开临时注水线后第一道手阀,观察FT11101除氧水量,缓慢开大E-101临时注水线后第一道手阀,根据流量计调整除氧水流量至4.0 t/h,期间观察D103水包界位上升速度,调整注水量控制好D103界位,当D103界位上涨至60%时打开阀门向装置外输送含硫污水,注水后D103液位上涨即可进行采样,记录样品pH值进行连续采样(采样频率为30 min/次),待pH值到中性时停止采样,如果D103界位持续上涨,减小注水量,同时观察D201界位上涨情况,如果持续上涨,减小注水量,此时中控室检查分馏塔C201运行工况,当注水增加时分馏塔温度将会发生变化,同时注意E101C/D前后压降变化情况,关注K102A/B出入口压力在注水后变化,及时调整系统压力。

3.2效果

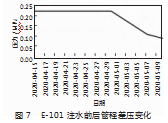

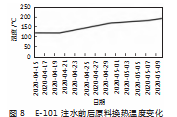

通过采取增加临时注水线在E-101C/D前注水,使E-101差压由最高0.2 MPa降至0.05 MPa,原料经E-101C/D换热后温度由127℃上升至170℃,同时反应加热炉F-101燃料气耗量降低明显。

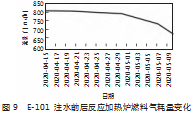

从图7—图9对比换热器注水前后的相关参数,可以看出,通过对E-101注水,大大降低了E-101管程差压,增加了换热器的换热效果,同时也节省了大量的燃料气(300 m3/h),达到了节能降耗的作用,为装置长周期运行提供了保障,从而也验证了E-101C/D管束内积聚结晶了大量铵盐。

4结论及建议

1)190×104 t/a航煤加氢装置通过对原料/反应产物换热器E-101B出口增加临时注水线以间断注水的方式冲洗掉E-101C/D管束内的铵盐,解决了高压换热器铵盐结晶引发的系统压降上涨、换热器热效率变低的问题。达到了节能降耗的作用,延长装置长周期运行时间,降低了操作风险,对装置平稳运行起积极作用。

2)由于装置设计时未在E-101B出口设置注水线,本次使用的为临时注水口,因此在装置检修期间将该注水流程进行改造,选取注水点一般在反应产物进空冷前最后一台和换热器入口处,作为备用的间断注水点,当换热器换热效率下降,出现氯化铵结晶时,注水进行溶解冲洗,以延长装置运行周期。

参考文献:

[1]史开洪,艾中秋.加氢精制装置技术问答[M].北京:中国石化出版社,2014:75-76.

[2]中国石油化工集团公司人事部,中国石油天然气集团公司人事服务中心.汽(煤、柴)油加氢装置操作工[M].北京:中国石化出版社,2017:94-95.

[3]刘孝川.高压换热器铵盐结晶原因分析及处理[J].广州化工,2011,39(12):140-141.