PLC控制系统和DCS技术在矿山和冶金自动化中的运用论文

2024-11-06 11:53:05 来源: 作者:liziwei

摘要:为了充分发挥出冶金自动化中PLC控制系统和DCS技术的应用价值,文章主要以PLC控制系统与DCS技术为对象进行深层次探索,运用理论分析法与文献研究法,展示PLC控制系统和DCS技术的重要性,并客观梳理二者在应用中的差异与优势,积极优化PLC控制系统DCS技术的应用设计,以期为相关企业的研究提供参考。

摘要:为了充分发挥出冶金自动化中PLC控制系统和DCS技术的应用价值,文章主要以PLC控制系统与DCS技术为对象进行深层次探索,运用理论分析法与文献研究法,展示PLC控制系统和DCS技术的重要性,并客观梳理二者在应用中的差异与优势,积极优化PLC控制系统DCS技术的应用设计,以期为相关企业的研究提供参考。

关键词:PLC控制系统;DCS技术;冗余性对比;数据传输

PLC控制系统和DCS技术在冶金自动化中的运用,是提高冶金自动化水平的重要基础,同时加快冶金工业发展步伐的重要条件。跟随新时代的到来,工业发展步伐加快,PLC控制系统和DCS技术的应用持续深入,为冶金工业处理融入拟人思维,积极打造智能生产操作模式,从而有效巩固冶金自动化的发展基础。PLC控制系统、DCS技术的运用,针对冶金工业生产进行多维度控制,有效融入检测、控制以及安全预测等功能,将质量实时控制贯穿全程,客观应对冶金工业生产中情况复杂、数据频繁变化等现状,针对冶金工业生产实况,分阶段地对生产工艺进行控制,借此加快冶金自动化的改革与探索步伐。基于此,加大对PLC控制系统和DCS技术的应用研究力度,提炼冶金自动化建设经验,充分发挥出PLC控制系统与DCS技术的应有作用。

1 PLC控制系统与DCS技术的浅析

1.1 PLC控制系统

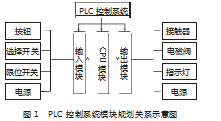

冶金自动化探索中,PLC控制系统的应用始终是创新升级的焦点,随着PLC控制系统的应用成熟,有效打破工业生产中继电器运行异常、速度慢等困境,并融入逻辑管控功能,以逻辑判断的方式将复杂的算数简化,提高生产过程中数据处理的效率,科学改进PID回路。借助PLC控制系统,减少生产系统中内存块的数量,并降低了电能消耗,以单个CPU支撑整个系统的运行,整体设计简单、操作方便。尤其是基础生产中,由于传统模式下,管控系统中的不同模块独立运行,虽然生产工艺需要各模块依赖协作完成,但是效率提升缓慢,PLC控制系统融合了积木嵌入式结构,将生产工艺中的多模块进行最小化处理,为模块联合生产提供更多空间,同时实现了模块的统一控制,所以有效提高了生产工艺运行效率。图1对PLC控制系统的关系图进行了梳理,结合图1对PLC控制系统中的输入与输出等功能划分有更全面的了解,以便对PLC控制系统展开深层次研究。

PLC控制系统实际应用期间,因为生产工艺涉及环节多,系统控制的压力比较大,所以对CS系统的加入提出更多要求。例如,铁矿生产处理中,PLC控制系统频繁接触电磁绕组,导致系统中的仿真量出现不稳定变化,系统的变频器与信息技术设备之间也会出现应用摩擦,继而引发一系列系统故障。面对这种情况,就必须加大电气设备安全排查力度,及时锁定故障位置,通过调整变频器的运行功率或者是滤波频率,提高PLC控制系统的运行稳定性。

1.2 DCS技术

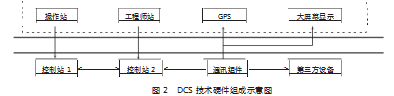

DCS技术在冶金自动化中的应用,以高精准运算方法对生产工艺中的信息值进行计算,同时覆盖生产工艺中的顺序控制、连续性控制等,帮助自动化生产顺利完成解耦、自适应等,基于生产工艺控制需求,不断对控制计算的算法进行升级。DCS技术具体应用期间,不仅改进了生产工艺控制系统中的显示输出模块,而且帮助系统实现灵活调整参数,增加控制点调整与工艺流程图全方位显示等功能,与此同时,工作站可以基于生产实况对流程进行重命名,操作更方便。DCS技术融合TDC的基础功能,灵活控制与监测流程状态,对传统生产工艺控制中扫描效率低、周期慢等问题进行改善,并满足操作工艺阶段化、数据采集实时化等需求,随时了解生产工艺实况与运营状态。图2为DCS技术硬件组成示意图,结合图2对DCS技术的应用有更准确的认识。

2 PLC控制系统与DCS技术应用的对比研究

2.1冗余性对比研究

PLC控制系统与DCS技术在冶金自动化中的应用,从多方面加快了自动化发展的步伐,并且提高了生产工艺自动化的水平。二者在综合应用中,因为均属于模块结构类型,并都依靠通用核芯组织支撑系统的处理器运行,所以二者的外显因素经常被对比。从冗余性角度,DCS技术实际应用中通用性功能更理想,并且对应组件不复杂。虽然PLC与DCS二者硬件无显著性差别,但是DCS在热备冗余处理方面可靠性更高。再者,PLC控制系统实际应用中并未设置冗余配置专业操作系统,加上系统卡件、运行成本高等的影响,导致PLC控制系统的硬件设计综合优势略低。DCS技术则更注重硬件适应性提升,加上系统运行的成本低,因此当前铁矿生产工艺中控制模块主要选择DCS冗余结构完成相关配置。

2.2数据库对比研究

PLC控制系统与DCS技术数据库方面的对比,数据库对控制系统的运行与生产工艺的顺利完成至关重要,是冶金自动化中的关键组成。因为生产工艺必须做到整体性、统一性,所以也需要将PLC与DCS的数据库进行统一。但是二者的运行流程存在差异,尤其是部件、节点均具有独立性,因此数据存储途径不一,影响后续的数据计算与分析。DCS技术在生产工艺中能够全方位控制设备,但是PLC则无法对所有设备状态统一监控,导致二者数据信息不能实时衔接与互通。基于此,需进一步对DCS技术数据库的兼容性优势进行挖掘,真正实现冶金自动化控制系统数据库的统一,并能够嵌入到不同生产控制板块,借此夯实冶金自动化发展的基础。

3 PLC控制系统和DCS技术的具体运用

3.1 PLC控制系统的具体运用

冶金自动化创新中,PLC控制系统的应用,能够从多方面改进基本生产工艺,并提高智能化控制的水平。结合对PLC控制系统的研究,必须积极创新运行设计方案,探索PLC控制系统与生产工艺的有效融合。基于以铁矿生产处理为中心的冶炼厂,加大对PLC控制系统的应用力度,积极对整机进行优化设计,对生产功能进一步强化,并协调好产品设计、生产等流程的协作关系,节省生产时间与能源,在此基础上,实现设计品质提升与生产效率提高的有效兼顾。系统具体设计与融合中,由于PLC控制系统涉及诸多控制模块,加上冶炼生产工艺实施期间影响因素多,所以不可避免会产生融合矛盾,导致PLC控制系统的设备运行异常。面对这种情况,必须从冶金自动化控制视域下,在PLC控制系统中增加故障自助诊断、自助维护等功能,为PLC控制系统的运行创造安全条件。

PLC控制系统在冶金自动化中的应用,积极采取模糊逻辑算法,及时诊断系统运行异常,并搭配神经网络结构,立即对故障点锁定,并进行维修处理,以最短时间、最高效率解决故障问题,恢复控制系统的运行正常。对于PLC控制系统运行期间I/O状态的检测与诊断,第一步应检测硬件状态,排除硬件原因造成的异常。若保证硬件状态正常,第二步对设备接口进行检测。因为PLC控制系统贯穿于生产工艺全过程,与数控机床、各类设备等连接,一旦遇到数控机床连接失败或者是防护门无法关闭等,必然会影响控制系统的正常运行,同时也会对故障自动检测造成干扰,所以必须做好系统与设备接口的连接排查。实际检测操作中,首先确定I/O模式是否正常,从两个方面进行确定,其一是监测状态;其二是系统运行状态。其次构建更完善的数据处理系统,保证PLC控制系统的所有数据均在合理控制范围内,以便系统检测与诊断时提取与分析。再次是巩固PLC控制系统的信号传输基础,特别是CNC系统与PLC系统,真正做到异常检测后及时交换异常信息,系统迅速完成接替,将系统异常情况对生产设备的影响控制到最低。

CPU作为系统运行的基本支撑,在获取到系统传输的相关数据以及生产工艺控制过程后,迅速对信号状态进行检测,并核实系统信息,对冗余、无用信息迅速筛选。实际生产中,以PLC控制系统对数控机床的连接与控制来讲,因为目前均为双工作业状态,所以首台设备完成作业后,生产环节会迅速转移至第二台设备,这期间需注意生产环节衔接是否顺利。若出现主轴无法运转或者调节无效的情况,需立即对设备展开故障排查。首先排查系统的硬件设备与数控机床设备,并未发现任何异常基础上,利用PLC梯形图对设备接口进行故障排查,发现液压卡紧力参数异常,锁定故障源后迅速制定调整方案并实施,以最短时间恢复主轴的正常运行,避免生产工艺实施受到影响。

3.2 DCS技术的具体运用

DCS技术在冶金自动化发展中的应用力度加大,主要因为DCS技术应用在很多方面为冶金自动化水平提高提供了助力,同时满足能源介质稳定性提高与污水高质量处理的需求,铁矿冶炼生产工艺必须不断完善DCS技术的应用方案。目前冶金自动化探索中,废水处理、二次应用等需求非常大,以DCS技术为载体,打造更全面、多维度的模块化管理体系,并统一采集与分析相关数据,在此基础上,有效挖掘数据信息的价值。DCS技术利用集中显示功能改进了生产模式中的控制分散状态,并运用超强的适应性为生产控制流程中新增人机交互端口。此次研究以JX-300XP为对象,DCS技术的融入,借助AdvanTrol-Pro软件积极衔接监测系统,对生产流程进行实时控制,并且将监测信息及时传输至运行管理端,由系统统一分析,方便系统随时了解生产流程状态,同时提高了系统的监测与控制效率。

DCS技术实际应用中,因为系统设计涉及诸多方面,加上在冶金自动化嵌入中不可避免会遇到衔接不到位的情况,所以实际应用需要注意以下故障。

(1)DCS技术操作方面会涉及人工操作、设备性能的外显因素,因此存在操作故障风险。对此,必须培养专业的技术操作团队,对DCS技术熟练掌握,并且实际运行期间,制定完善的维护计划。加大对操作团队的培训力度,针对不同操作故障能够科学应对与立即解决。如系统被病毒攻击,导致运行速度变慢,各类功能的响应时间延长,甚至还面临信息泄露的风险,技术人员必须立即对软硬件进行检测,并及时维护DCS系统,增强防火墙的功能,及时清理系统病毒,恢复系统运行正常。

(2)DCS技术应用中还会出现干扰性故障,特别是通讯系统与设备运行干扰,导致设备信息上传不及时,信息共享不及时等。面对这种情况,第一时间检查通信系统状态,做好系统的保养处理,还要对设备信息传输功能进行检测,确定设备接地状态是否正常等。在此基础上,及时更换过滤器,科学控制系统的载波频率,将干扰因素对DCS系统造成的干扰控制到最小。

3.3 PLC控制系统与DCS技术应用差异梳理

基于上述对二者的应用设计,发现在实际应用期间PLC与DCS存在一些差异性。首先是内核方面,PLC控制系统主要为先编译后扫描,DCS技术主要为先扫描后编译。因为二者在内核处理步骤上不一致,所以发挥的功能也不同,DCS更擅长模拟量处理,PLC更擅长开关量处理。其次是网络运行方面,PLC控制系统的网络运行特点为个体作业、单网设计,DCS技术网络运行特点为双重星形拓扑结构。相比来讲,DCS网络运行模式可靠性更高,运行更灵活,PLC网络运行模式可实现多接口同步运行。

4结束语

综上所述,通过对PLC控制系统和DCS技术在冶金自动化中的应用研究,认识到PLC控制系统与DCS技术对冶金自动化水平提高的重要性。透过对PLC控制系统、DCS技术的浅析,发现二者在冶金自动化中可以有效优化生产过程,提高生产效率,还能够节约生产能耗与降低生产成本。虽然PLC控制系统与DCS技术实际应用设计方案与特征不同,但是可以为冶金自动化安全、高质量生产创造有利条件,为冶金企业提供更可靠的解决方案。同时,随着技术的不断创新和进步,这些技术在冶金工业中的应用前景将会更加广阔。

参考文献:

[1]白杰,郭芯铭.基于PLC在冶金工业自动化中的应用研究[J].冶金与材料,2024,44(4):136-138.

[2]宋学芳.PLC在工业自动化控制领域中的应用及发展[J].中国科技期刊数据库工业A,2024(2):140-143

[3]吴志远.PLC技术在钢铁冶金企业电气自动化控制中的应用[J].中国设备工程,2023(12):248-250.

[4]张硕骁,张子玉,普晗.论PLC型DCS控制系统在自动化生产线电子控制系统中的应用[J].科技创新与应用,2017(16):115.

[5]赵长春.PLC控制系统和DCS技术在冶金自动化中的使用[J].长江信息通信,2021,34(9):49-51.