240万t链算机回转窑前置SNCR+SCR脱硝技术创新及应用论文

2024-11-06 10:51:21 来源: 作者:liziwei

摘要:详细阐述了240万t链箅机回转窑采用前置SNCR+SCR脱硝技术的实际应用效果。链箅机预热二段经过多管除尘处理和脱硝处理后的热废气,经过再次加热后,用作SCR脱硝尿素热解气源,与常规利用直接加热空气或环冷机三段的热废气作为尿素热解气源相比,热废气热量高、杂质少、不容易造成喷氨格栅堵塞。同时,能够有效节约50%左右电耗,减少电费支出640 000元。

摘要:详细阐述了240万t链箅机回转窑采用前置SNCR+SCR脱硝技术的实际应用效果。链箅机预热二段经过多管除尘处理和脱硝处理后的热废气,经过再次加热后,用作SCR脱硝尿素热解气源,与常规利用直接加热空气或环冷机三段的热废气作为尿素热解气源相比,热废气热量高、杂质少、不容易造成喷氨格栅堵塞。同时,能够有效节约50%左右电耗,减少电费支出640 000元。

关键词:链箅机;前置脱硝;热解气源;尿素热解

0引言

随着国家对环保问题的日益重视,对大气污染物排放量也提出了更高的要求。2019年4月,生态环境部等五部委联合发布了《关于推进实施钢铁行业超低排放的意见》,预示着钢铁行业想要长远发展,就必须满足超低排放的相关要求。目前,脱硝技术形式多样,脱硝效率和稳定性也不同。在诸多的脱硝工艺中,前置脱硝具有明显的优势,脱硝效率高,可达95%,技术成熟,设备少,维护、工艺流程简单,是目前钢铁行业脱硝的首选。在前置脱硝中,用于尿素热解来制备还原剂所需的电量消耗比较大。改变原有的热解气源,采用脱硝后的废气作为热解气源,不仅可以满足超低排放中对ρ(NOx)<50 mg/L的要求,而且,对于企业节能降耗、降低成本也有积极的作用。

1前置脱硝技术国内发展现状

前置脱硝技术具有成熟度高、运行方便、设备维护简单、脱硝效率显著、工艺流程简单等优势,已成为现行钢铁企业脱硝的首选。河北承德首承信通2条240万t氧化球团生产线作为国内第一个采用前置脱硝的钢铁企业,取得了巨大的成功。凌钢200万t/a的球团生产线采用前置脱硝,脱硝效率可达95%。与原有的后置脱硝相比,具有良好的经济效益和环境效益。

2 SNCR+SCR脱硝工艺原理

240万t链算机回转窑采用SNCR+SCR脱硝工艺,具体工艺流程为:SNCR脱硝喷枪布置在链算机预热Ⅱ段两侧,SCR脱硝布置在多管除尘器与回热风机之间,脱硝还原剂储存、制备区(尿素站)布置在主抽电除尘器和空氮站之间的空地上。脱硝采用“一机两塔”布置方式,烟气的处理流程为:SNCR→链算机预热Ⅱ段→多管除尘器→高温SCR反应器→回热风机→干燥段。选择性催化还原(SCR)脱硝工艺主要是在一定温度和催化剂存在的情况下,向烟气中通入还原剂NH3,将烟气中的NOx还原为无害的氮气(N2)和水(H2O)。选择性非催化还原(SNCR)脱硝工艺是在无催化剂的作用下,直接将还原剂通入链算机中发生脱硝反应。其主要反应如式(1)—式(3):

4NH3+4NO+O2 4N2+6H2O,(1)

8NH3+6NO2 7N2+12H2O,(2)

4NH3+2NO2+O2 3N2+6H2O.(3)

3 SNCR+SCR系统布置

240万t链算机回转窑采用免加热高温SCR前置工艺路线,与中高温SCR后置的工艺相比,免加热SCR前置可充分利用预热二段出口烟气的自身显热(烟气温度正好满足高温催化剂的工作温度),免去配置加热装置和GGH换热器,能够显著降低项目投资和运行成本。SCR布置在高粉尘、高NOx和高SO2浓度区域,对脱硝催化剂的寿命有一定影响。和预热二段的含NOx烟气串到预热一段,影响脱硝效率。通过调整催化剂配方,提高催化剂自身的抗硫特性,同时,选用较大节距的催化剂,并加强吹灰设施的工作效率,可有效防止催化剂积灰堵塞。

SNCR脱硝喷枪布置在链算机预热二段两侧,SCR脱硝布置在多管除尘器与耐热风机之间。240万t链算机回转窑SCR采用“一机两塔”布置方式,工艺流程为:SNCR→链算机预热Ⅱ段→多管除尘器(2台)→高温SCR反应器(2台)→回热风机(2台)→干燥段。

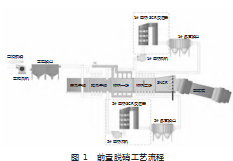

SNCR脱硝喷枪布置在链算机预热Ⅱ段两侧,SCR脱硝布置在多管除尘器与回热风机之间,脱硝还原剂储存、制备区(尿素站)布置在主抽电除尘器和空氮站之间的空地上。脱硝采用“一机两塔”布置方式,全系统工艺流程图如图1所示。

4 SNCR+SCR脱硝系统组成

SNCR+SCR脱硝系统主要由还原剂制备、供应系统和脱硝反应系统两部分组成。

4.1还原剂制备、供应系统

4.1.1还原剂制备

SNCR+SCR脱硝系统共设置2台套SCR脱硝装置,每台套SCR脱硝装置各设置1套对应的尿素热解系统,每套尿素热解系统包括计量模块、尿素热解炉本体、电加热器、管式换热器和高温稀释风机等。计量装置包括调节阀和流量计,可根据机组不同负荷的要求,自动控制并分配给雾化喷枪。

由于项目所在地不便于采购氨水或液氨,因此,还原剂制备系统采用尿素制备NH3,尿素热解温度设定为600~650℃。将按照浓度比例配制好的尿素溶液输送到相关的计量模块,计量模块根据现场的氨气需要量控制尿素溶液喷入热解炉,与来自脱硝后经过加热的高温热烟气混合,热分解生成NH3、H2O和CO2,分解后的产物在通入SCR反应器后进行脱硝。尿素溶液输送泵采用多级离心泵,一用一备,泵流量约为0.4 m3/h,扬程为100 m,热解反应方程式如(4)、式(5):

CO(NH2)2,NH3+HNCO,(4)

HNCO+H2ONH3+CO2.(5)

4.1.2氨喷射系统

由尿素热解系统分解后的氨经空气稀释到低于5%氨浓度的混合气体送到氨喷射系统[5],由布置在烟道内的喷氨格栅均匀与烟气进行混合,随烟气一起进入反应器,NH3在反应器内在催化剂的作用下与烟气中的NOx进行反应,生成N2和H2O,将烟气中的NOx去除。氨喷射系统保证氨和烟气混合均匀。喷射系统设置流量调节阀,根据烟气中NOx浓度进行连续在线检测,随浓度高度可自动开大或关小阀门开度。喷氨格栅采用一体式,在确保氨氮混合效果、满足规范要求的同时,最大限度降低喷氨格栅阻力(不大于200 Pa)。喷射系统的喷枪采用316不锈钢,管道上设有耐腐耐高温柔性连接,以满足热膨胀、热变形和抗振要求。

4.2脱硝反应系统

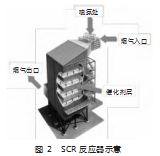

反应器系统包含出入口烟道、导流装置、整流装置、支撑结构、催化剂支撑(包括预留层)、催化剂层的密封装置、催化剂吊装和处理所需的装置等,如图2所示。

反应器的烟气由上向下流动,入口的气流通过均布装置与还原剂充分反应。反应器内由于温度高,各类加强板和支架均设有热膨胀补偿措施。反应器每个催化剂层至少设置2个0.6 m×0.6 m的人孔门和1扇1.5 m×2.1 m的安装门,用于内部维修及催化剂更换,2台SCR反应器尺寸约5.0 m×8.0 m,吹灰器拟布置在长边侧,每层布置3台声波吹灰器,压缩空气用气量为2 000~2 500 m3/h。

5尿素热解高温气源创新设计

5.1方案比较

采用尿素热解来制备脱硝还原剂是目前常用的一种方法,与直接采用液氨或氨水相比,热解工艺具备安全、操作维护简单、流程简练、分解速率高和运行费用较低等特点。

尿素热解常规的方法是采用空气通过电伴热直接加热到600℃,由离心风机送入尿素热解炉,此方法所需要的能耗巨大,以本项目来看,一年所需的电量约为1000 kW·h。另一种方法是直接采用链算机预热段的烟气作为尿素热解气源,将链算机预热段的热烟气通过换热器和稀释风机置换出后,再通过电伴热将温度由300℃提升到600℃,通入尿素热解炉。此方法可以有效节约加热空气所需要的电能,但是,链算机预热段烟气直接用于尿素热解,由于从链算机预热段出来的烟气颗粒物浓度高,会造成喷氨格栅堵塞,影响脱硝效率。

除以上两种方法外,目前,普遍采用的节能方式为采用环冷机三段的热废气作为尿素热解的热解气源,具有良好的实用功能。废气中所含的颗粒物浓度基本能满足使用要求,但是,该240万t链算机回转窑地处西北,冬季气温低,环冷机到尿素热解炉距离比较远,气体传输距离大,架设的输送管道长,热损耗比较大,到达电伴热时,热风温度下降到只有250℃左右。因此,直接采用链箅机预热Ⅱ段经过多管除尘和SCR脱硝后的热废气,通过稀释风换热器置换作为热解气源,再通过电伴热加热到600~650℃后,通入尿素热解炉。经过SCR脱硝后的烟气温度可达350℃,粉尘含量可达超低排放需求,完全满足尿素热解气源的需求。采用此设计不仅可以最大限度地节约电能消耗,而且能避免因烟气中粉尘含量过高造成喷氨格栅堵塞,影响脱硝效率等问题。

5.2热解气源设计

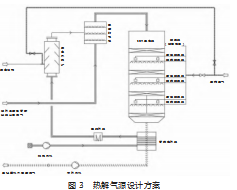

尿素热解气源直接截取与经过脱硝后输送到耐热风机后,再通入链箅机干燥段的热烟气,在经过脱硝后的烟道内增设烟气/稀释风换热器,将稀释风(环境风)通入换热器内,与SCR脱硝后烟道内的热烟气进行换热。换热器安装在SCR脱硝后的烟气管道部位,稀释风在管内流动将脱硝后管道内的高温热烟气置换。其出口后的稀释风管道与电加热器相连,置换出的热烟气采用电加热器进行加热,电加热器安装在输送热气的管道上靠近换热器侧,以便于导流出的热气能够及时快速加热。由电加热器将温度由350℃加热到600~650℃,达到尿素热解的温度后输送到尿素热解炉,为更有效地减少管道传输时的热量损失,需要对进入热解炉前的管道做保温处理。

具体工艺流程为在回热风机主管道上增加稀释风管式换热器,换热器内的热气通过稀释风机置换后导流出来,再经过电加热器加热后通往尿素热解炉,如图3所示。

6结语

240万t链箅机回转窑采用前置脱硝所消耗的能源主要是电能,而其中用于尿素热解和热解高温气源加热的电能损耗占全部脱硝系统的60%,通过改变热解高温气源,采用预热Ⅱ段脱硝后的热气作为热解高温气源后,热解气源所需的电能由之前测算的每年需要300万kW·h电降低为150万kW·h左右,可节约50%左右的电能,减少电费支出640 000元。

前置SCR脱硝工艺具有投资运行成本低、节能降碳、占地量小和处理效率高等诸多优点,已逐渐成为球团烟气脱硝的首选工艺。通过对尿素热解炉的热解气源进行优化,在降低电能损耗的同时,有效解决了因采用链回环其他部位热烟气颗粒物较多造成脱硝效率降低等问题。

参考文献:

[1]苏相成.前置脱硝技术在球团回转窑中的应用[J].工业炉,2023,45(2):57-60.

[2]赵利国.链箅机—回转窑球团烟气NOx控制技术与前置SCR脱硝工艺分析[J].矿业工程,2021,19(6):51-54.

[3]程仕勇,郑丽丽,王超.钢铁企业烧结烟气脱硝工艺选型探讨[J].山东冶金,2019,41(6):48-50.

[4]xx,刘昌持,潘响明.链篦机回转窑球团烟气脱硫脱硝技术研究[J].皮革制作与环保科技,2022(12):102-104.

[5]胡延永,段明官,姜林,等.高氧高氮球团焙烧烟气SCR超低排放应用实践[J].矿业工程,2021,19(4):59-63.

[6]潘靓.钢铁烧结、球团工业废气脱硝工艺探讨[J].皮革制作与环保科技(下旬刊),2023(17):137-139.

[7]叶恒棣,胡兵,魏进超.链篦机—回转窑球团NOx超低排放技术研究[J].烧结球团,2020,45(1):55-60.

[8]蒋新伟,李文华,杨一理,等.SCR烟气脱硝尿素热解炉内加热技术节能研究[J].节能与环保,2020(7):88-89.