线圈生产线中工件与治具分流回送装置设计论文

2024-10-31 14:06:32 来源: 作者:dingchenxi

摘要:无线充电线圈在自动化制造生产线末端需固定在治具中,随治具进入高温炉进行胶水固化。为解决现有生产线末端治具与工件的分离、回流以及收料需要人工操作和效率低下的问题,设计了一款线圈生产线末端工件与治具分流回送装置。

摘要:无线充电线圈在自动化制造生产线末端需固定在治具中,随治具进入高温炉进行胶水固化。为解决现有生产线末端治具与工件的分离、回流以及收料需要人工操作和效率低下的问题,设计了一款线圈生产线末端工件与治具分流回送装置。通过对分流前端工序的各模块进行分析,结合企业当下生产方式,划分了该装置的系统功能,确定了总体设计方案,并用SoildWorks对治具结构、治具上盖打开及搬运机构、倾斜分流装置、收料斗、回流皮带等关键部件进行了结构设计和装配建模,并使用PLC与触控屏对控制系统架构进行设计。基于Keyshot的运动模拟表明,该装置能实现无线充电线圈和扣合治具分流、收料、回送的全工序自动化,使生产线形成闭环,与现有人工分流收料方式相比,可有效提高工件收料和治具回流效率,节省生产成本,提高企业竞争能力。

关键词:无线充电线圈;治具;结构设计

0引言

随着技术的发展,汽车工业也逐步迈向新能源领域,无线充电线圈作为汽车中控台无线充电模块的重要组件,需求与日俱增[1-2]。在无线充电线圈生产过程中,需要将线圈和磁板通过环氧树脂粘接,使用固定装置进行固定,最后进入高温炉进行胶水固化。但是在现有工厂内,在固化过程完成后,一般需要人工操作对固定装置和无线充电线圈分别进行回流和收料,因此,工厂急需一种分流回送设备来完善整条无线充电线圈生产线,提高生产工厂生产效率,减轻劳动强度。本文针对现有的一款无线充电线圈组装的设备进行完善,使设备生产流程形成闭环,提高设备自动化水平。

目前,国内在零部件自动装配领域已经取得了相当的进展。顾翔等[3]设计了一款用于交流接触器的自动组装机,由PLC控制系统驱动分割器转盘,结合相应工位上由气缸执行机构或气动机械装置分别完成零件的定位和装配。在物料分流领域,孙雨濛等[4]构建了由气动系统驱动物料分流系统,利用气缸连杆机构实现分流结构;舒生豪等[5]运用无杆气缸设计了调整接头组件的回送装置。在尾端收料方面,王军领等[6]设计了一种针对上下封板的旋转式收料台。在电磁线圈绕线领域,高效稳定的自动绕线机正在代替人工绕线[7-8]。但这些文献并未提及扣合治具的设计方法以及具体工件与治具的分离方式。

本文在对无线充电线圈自动装配生产线工艺流程研究的基础上,对设备末端提出了一种工件与治具的分流回送装置,并对关键部件进行选型和结构设计,使生产流程形成闭环,节省了生产成本,提高了生产效率。

1产品工艺与加工流程

1.1装配过程

无线充电线圈种类繁多,一般根据线圈个数以及线圈形状来命名,目前常用的线圈有圆形线圈、方形线圈、螺旋线圈等[9],本文所研究的三线圈结构常用于无线充电系统中的设计,产品实拍图如图1所示,产品底部是磁板,磁板上横向放置两个底部线圈,在两个线圈顶部正交位置再放置一个中心线圈。线圈与线圈以及磁板之间通过环氧树脂粘合。产品基本尺寸如图2所示。

1.2分流前端工序概述

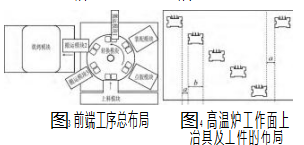

机械结构上根据功能需求对设备进行结构划定,分为以下6个模块:转盘模块,上料模块,点胶模块,定位模块,回流模块,移栽模块。图3所示为前置工序俯视图大致布局。现对每个模块的主要功能与空间布局进行简要概述。

(1)转盘模块

转盘模块位于操作面中央,转盘由凸轮分度器驱动转盘转动,凸轮分度器的入力轴每旋转一周,其出力轴便同时完成一次分度运动,使转盘转动一个工位,入力轴的一端由电机带动,另一端处设置停止位置感应开关和停止位置调节片,电机停止工作以此实现转盘每转动一个工位后的定位停止[10-11],其他模块在四周对不同工位进行各类加工工序。

(2)上料模块

在本研究设计中,上料模块分为磁板上料、线圈上料,且由人工上料,在操作时,工人将3个线圈和磁板分别摆放至指定位置后,双手离开传感器范围,机器启动。

(3)点胶模块

点胶模块一般通过电脑来控制点胶轨迹。本模块对磁板进行定位后,会对工件进行两次点胶工艺。点胶模块由胶筒、加压装置组成,根据实际生产需求还会加入温控装置、微调装置等[12]。

(4)定位模块

定位模块采用机械定位方式,通过气缸以及定位板、

定位销,分别定位磁板以及治具底座。动力装置采用气缸和气爪,为后续工序的精度提供保证。

(5)装配模块

装配模块负责对线圈进行点胶后的装配工作以及线圈安装到位后进行扣合工装治具端盖的动作。尺寸公差要求在1mm内,故本模块采用丝杠模组上连接真空吸盘[13-14]实现对线圈的搬运,滚珠丝杠模组上连接气爪,用来抓取回流工装治具端盖,并进行扣合。

(6)搬运模块

搬运模块负责夹持移栽回流的治具上盖与治具底座进行扣合,以及夹持搬运治具底座。

(7)回流模块

回流分治具上盖回流带和治具底座回流带,分别回流治具上盖和治具底座。

(8)烘烤模块

在对无线充电线圈装配结束后,需被搬运进入高温炉烘烤来使胶水固化。

经过上述工序之后,线圈固定在扣合治具中,通过传送带,送至高温炉末端,治具及工件在传送带的布局如图4所示,治具水平间距为a,治具长度为b。

2总体设计方案

待分离的工件是由磁板以及固定在其上的3个堆叠线圈构成,线圈结构尺寸为4.8×5.4,其线端长度为25.0 mm,产品整体长度为(101±1.5)mm,宽度为(57.0±0.7)mm,厚度在4.0 mm以下,下部两线圈距离不得超过3mm。

本装置要完成的工作包括以下几点:(1)打开并回流治具上盖,首先要打开扣合治具卡扣,然后夹持治具上盖,最后回流治具上盖;(2)分离治具底座和工件;(3)回流治具底座。

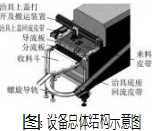

如图5所示,该工件与治具分流回送设备分为4个部分,来料皮带、治具上盖打开及搬运装置、分流装置,回送装置,来料皮即为高温炉尾端皮带,治具上盖打开及搬运装置用来打开夹持并将治具上盖放置在回流皮带上;倾斜分流装置负责将治具底座与工件进行分流,对工件进行收料,回送装置负责对治具上盖和治具底座进行回流。

具体工作流程为,来料皮带将固定有无线充电线圈的治具传送到出口处,此时传感器检测到信号,来料皮带停止运行,治具上盖打开及搬运装置通过光电传感器运行定位到治具上方,沿z轴下降打开并夹持治具上盖,

随后通过上升平移将上盖放置在上盖回流皮带完成治具上盖回流,随后来料皮带启动,载有工件的治具底座继续运动至分流装置,分流板通过气缸进行上下活动,在治具进入分流装置时遇到分流板阻挡,工件在重力作用下滑入工件收料斗,完成工件收料;在传感器检测到工件后,分流板下降,治具底座滑入下层治具底座收料斗,并经过螺旋轨道进入治具底座回流皮带完成回流。

3机械结构设计

该设备的机械结构可以分为4部分:扣合治具,来料皮带,治具上盖打开及搬运装置、分流装置,收料斗。下面对分流回送装置各个部分结构进行选型和设计。

3.1扣合治具的设计

由于作为末端处理装置,扣合治具部分结构特征是为了满足其他工序,在此不做介绍。

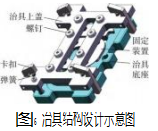

在治具上盖的设计中,应当设计线圈固定装置。而扣合结构通过卡扣来实现[15]。本文所设计治具由于属于无线充电线圈自动装配设备的末端处理部分,在治具的设计上既要满足自动装配时的结构需求,又要可以配合治具上盖打开及搬运装置分离治具上盖。如图6所示,治具包括治具底座与治具上盖,治具底座侧边分别开设有4个凹槽,每个凹槽所对应的治具上盖部位均设置有卡扣,每个卡扣的中部通过转轴与治具上盖连接,治具上盖的表面连接有弹簧,每个卡扣远离凹槽的端部一一对应置于弹簧的顶端,治具上盖的中部通过螺丝连接有固定装置,用于固定线圈与磁板,防止在高温炉胶的固化过程中二者发生位移。卡扣用于锁紧治具底座与治具上盖。

3.2治具上盖打开及搬运结构

在治具从高温炉传出后,首先要分离治具上盖然后将其回流,治具上盖打开及搬运机构设置在高温炉皮带上,主要由相对设置的支座,x轴运动机构、z轴运动机构和打开夹持单元组成。

如图7所示,两个支座之间连接有沿x轴滚珠丝杠模组,滚珠丝杠设置于来料皮带的上方,滚珠丝杠上匹配连接有滑块,滑块的一侧连接z轴运动机构,z轴运动机构由气动滑台和连接块组成,连接块连接有打开夹持单元,夹持单元由气爪以及结构件组成。两个支座起支撑作用,z轴运动机构带动打开夹持单元在竖直方向上的移动,夹持治具上盖后,在滑块沿着滚珠丝杠在水平方向移动,将治具上盖移动并放置在治具上盖回流皮带上。

如图8所示,打开夹持单元使用气动夹爪提供动力[16],包括相对设置的压板,两个压板之间连接有固定板,固定板的板面与气动滑台连接,两个压板的侧边均连接在气动夹爪上。当打开夹持单元向下移动时,两个压板向下挤压卡扣的顶端,进而压缩弹簧,在转轴的作用下,卡扣从凹槽内脱离,再启动夹爪夹紧治具上盖的两端,实现对治具上盖的夹持。

根据结构设计,该气爪所需行程为50 mm,综合考虑体积、质量、成本等因素,预选取HFD薄型气动手指,型号为HFD16X15,行程为50 mm,质量约为0.475 kg。

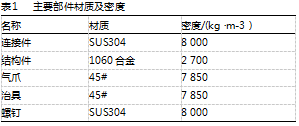

z向运动行程为35 mm,定位精度为0.1 mm,通过SoildWorks的仿真分析得出总质量约为1.985 kg,具体各部件材质如表1所示。

查机械设计手册[17],计算气缸的负载率的公式为:

式中:F为负载,F=mg=19.5 N;F0为气缸理论输出力。

气缸的活塞运动用于推动打开夹持单元至指定位置,故负载状态为动负载。当气缸活塞运动速度在50~500 mm/s时,η应取50%。可得:F0=39 N。因此,预选取HLS系列滑台气缸,行程为40 mm。

其次要依据实际使用情况来确定气缸缸径。计算所需气缸缸径公式为:

式中:D为气缸缸径,mm;FO为气缸动作时活塞杆应输出的力,N;p为气缸的工作压力,MPa;η为气缸的机械工作效率。

工作压力p通常为0.5~1 MPa。当气缸动态性能要求较高、工作频率高时,选择η=0.3~0.5,速度慢时选择选择较小的,速度大时选择较大的;气缸动态性能要求不高、工作频率不高时,一般选择η=0.7~0.85。由此求得所需气缸D=10 mm。负载所需缸径应小于气缸缸径。因此,选用亚德客HLS12×40标准气缸。

通过表1数值与SoildWorks的仿真分析得出x向运动机构的负重约为30.43 N,且所需行程为600 mm,因重复精度较高,故选用直线模组搭配伺服电机驱动,查《捷传线性滑台综合技术型录》,选取JTH8-L16 10-650-BL型号直线模组,行程为650 mm。

3.3倾斜分流装置的设计与选型

在治具上盖分离回流之后,治具底座与工件随来料皮带运动至倾斜分流装置。

如图9所示,倾斜分流装置包括导流板、分流板,以及笔形气缸,导流板通过调节块固定在高温炉尾端,导流板板面上沿其长度方向均匀固接有6个限位块,使得治具底座与工件以固定姿态进入分流机构。分流板的两端均连接有直线滑轨,笔形气缸用于推动分流板上下移动而分离治具底座和工件,如图10、图11所示,当再由工件的治具底座进入分流机构后,分流板会阻挡治具底座,而工件则受重力影响滑入工件收料斗,当工件收料斗检测到工件后,分流板下降,治具底座顺势滑入回流机构中。

对于上述笔形气缸而言,查机械设计手册[15],由式

(1)计算气缸的负载率。其中,F=mg=16 N。故选取亚德客公司PB笔形气缸,型号为PBR16×50,缸径为16 mm,行程为50 mm。

3.4收料斗的设计

收料斗分为工件收料斗和治具底座收料斗,其中工件收料斗用于收集工件,治具底座收料斗用于导向治具底座进入回流皮带。对于上述收料斗角度而言,工件质量约为0.48 kg,收料斗为不锈钢材质,磁板底部有一层贴纸,考虑到二者之间的摩擦,实际使用中调整收料斗角度α,保证磁板沿收料斗顺利下滑即可。

除上述4部分的关键结构外,治具回流皮带采用标准的皮带输送装置,分为治具上盖回流皮带和治具底座回流皮带。安装时注意治具上盖回流皮带与高温炉工作面处于同一高度,治具底座回流皮带一段与螺旋轨道相接,通过一段倾斜皮带,转为与高温炉工作面同等高度的水平皮带。

4控制系统设计

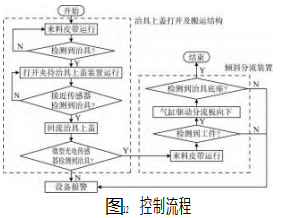

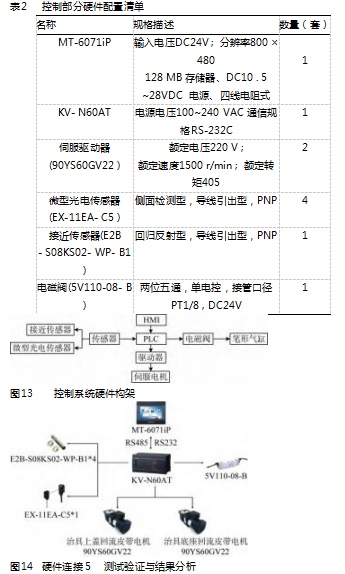

该装置拟采用工业控制领域最常见的PLC+触摸屏集中控制的解决方案[18],搭配以分流回送操作流程为基础搭建设的硬件控制架构,

4.1控制系统结构

该分流回送控制系统以KV-N60AT基恩士PLC控制器为核心,使用威纶通触摸屏型号为MT-6071iP作为操作面板,使用具有高抗干扰能力的RS485通信协议实现操控面板使用者所输入的关键参数与PLC通信[19]。控制流程如图12所示。

4.2控制系统硬件设计

为了实现对该分流回送装置的控制,本装置运动控制硬件部分需采用3套伺服驱动系统,4套微型光电传感器,1套红外传感器,1个触摸屏用以实现装置的控制。具体清单如表2所示。

其中,2个微型光电传感器(侧面检测型)分别控制治具上盖回流皮带和治具底座回流皮带的启停,2个微型光电传感器(侧面检测型)分别控制来料皮带的启停和分流板的运动,1个接近传感器控制打开夹持单元执行抓取动作,1个电磁阀控制气缸。图13和图14为控制系统硬件构架图和硬件连接图。

5测试验证与结果分析

控制系统设置完毕后在Keyshot中进行动画模拟验证[20],在对装置进行准备工作后界面如图15所示。模拟软件中设置来料频率等同于前置工序中高温炉入料频率8s/pcs,故速度为2.25 cm/s,如图16所示。

来料节拍确定后,根据节拍进行运动模拟的验证,各部件运动节拍及运动时间设置如图17所示。

运动模拟表明,该装置可以在满足前置工序节拍的基础上完成治具与工件的分流回送要求,提高设备自动化水平。

6结束语

本文根据无线充电线圈的实际生产需求,分析了现有生产线末端工件与治具分流之前的各加工工序,将装置根据功能划分为治具上盖打开及搬运功能、分流功能,

回送功能,提出了工件与治具分流回送装置总体设计方案,完成了扣合治具、治具上盖打开及搬运装置、倾斜分流装置、回送装置等关键部件的选型与机械结构设计,

并使用PLC与触控屏对控制系统架构进行设计,完成了控制流程的指定。基于Keyshot的运动模拟表明,该装置可以匹配现有线圈组装设备,能实现无线充电线圈和扣合治具分流、收料、回送的全工序自动化,使生产流程形成闭环,解决了工件与治具分流回送需要人工操作的问题,大大提高了自动化程度,降低了人工劳动强度与生产成本,对于企业具有重要的现实意义和实际应用价值。

参考文献:

[1]陈牧吟.新能源汽车工业设计在中国的发展状态及分析[J].时代汽车,2023(22):117-119.

[2]范天骋,张越,陆一凡.无线充电技术在电动汽车上的发展现状及趋势[J].时代汽车,2023(1):109-111.

[3]顾翔,朱永伟,杨大师.接触器电磁线圈自动组装机结构及控制系统设计[J].新技术新工艺,2017(2):13-17.

[4]孙雨濛,李玥,曾若璇,等.物料分流装置气动控制系统设计[J].北京印刷学院学报,2023,31(9):56-60.

[5]舒生豪,熊瑞平,罗勇,等.基于PLC控制的调整接头组件自动装配系统设计[J].机床与液压,2020,48(17):11-15.

[6]王军领,王秀敏,詹俊勇,等.挡板自动收料装置设计[J].锻压装备与制造技术,2020,55(6):58-59.

[7]孙志龙,贾立民,刘勇,等.自动绕线机控制系统的研究[J].机床与液压,2022,50(24):54-58.

[8]黄振森,阮诗扬,王健,等.微型变压器线圈自动绕线装置设计及优化[J].机电工程技术,2019,48(11):187-190.

[9]孔令超,李厚基,潘搏,等.无线电能传输中的QDS线圈偏移特性研究[J].电工技术学报,2022,37(13):3361-3371.

[10]易平.基于四工位转盘凸轮分割器的选型与应用[J].现代工业经济和信息化,2017,7(10):78-80.

[11]罗卫强,李惠仪,陈明,等.3C产品自动贴辅料机[J].机电工程技术,2019,48(8):153-154.

[12]李玄,丁冰晓,周双武,等.大行程微点胶机构的设计与分析[J].重庆大学学报,2021,44(4):37-51.

[13]周克东.基于机器视觉的显示屏模组精密对位组装系统研究与应用[J].现代制造技术与装备,2023,59(1):65-69.

[14]李小宁.气动技术发展的趋势[J].机械制造与自动化,2003(2):1-4.

[15]陈玉,胡兰芳,宋建华.卡扣装配受力有限元分析及结构改进[J].日用电器,2013(6):39-42.

[16]李晶茹.工业生产中气动机械手的设计[J].科技创新与应用,2015(34):129.

[17]成大先.机械设计手册[M].北京:化学工业出版社,2016.

[18]张桂香,张志军.PLC的选型与系统配置[J].微计算机信息,2005(9):81-82.

[19]冯子陵,俞建新.RS485总线通信协议的设计与实现[J].计算机工程,2012,38(20):215-218.

[20]郝骏刚,赵娜.Keyshot在机械设计软件中的应用[J].电脑开发与应用,2013,26(11):48-50.