基于应变能分析的下系杆支架优化设计论文

2024-10-23 16:18:44 来源: 作者:liziwei

摘要:对现有的满足设计要求的汽车下系杆支架进行结构优化,目标是既要优化后的结构满足设计要求,又要零件质量尽可能减少,以实现下系杆支架的轻量化。首先对现有的下系杆支架进行有限元分析,划分网格,设置材料参数,创建约束和工况载荷,建立有限元模型,输出网格单元的应变能。然后在分析结果中考察应变能云图,对高应变能区域增加材料进行加强,对低应变能区域去除材料,完成结构优化设计,最后对优化后结构进行有限元分析。优化后分析结果为:工况1最大第一主应力为107.7 MPa,工况2的最大第一主应力为106.1 MPa,一阶约束固有

摘要:对现有的满足设计要求的汽车下系杆支架进行结构优化,目标是既要优化后的结构满足设计要求,又要零件质量尽可能减少,以实现下系杆支架的轻量化。首先对现有的下系杆支架进行有限元分析,划分网格,设置材料参数,创建约束和工况载荷,建立有限元模型,输出网格单元的应变能。然后在分析结果中考察应变能云图,对高应变能区域增加材料进行加强,对低应变能区域去除材料,完成结构优化设计,最后对优化后结构进行有限元分析。优化后分析结果为:工况1最大第一主应力为107.7 MPa,工况2的最大第一主应力为106.1 MPa,一阶约束固有模态频率为913 Hz。优化后的下系杆支架满足强度和模态设计要求,与优化前比,强度和模态有所提升,质量减少156 g,下降约16.2%,实现了支架的轻量化设计目标,验证了基于应变能分析的优化设计是可行的,同时为其他同类支架的轻量化设计提供了参考。

关键词:有限元分析;应变能;下系杆支架;优化设计

0引言

随着社会的不断发展,环保要求的日益提高,对汽车节能减排和降低能耗的要求不断提高。降低能耗其中一条有效的途径是汽车轻量化。对于燃油车,汽车重量降低1%,可使燃油消耗量降低0.6%~1%。对于电动汽车,汽车重量降低更重要,在充电效率和充电便利有待提高的今天,电量消耗减少意味着更高的续航里程,大大提高了竞争力。汽车行业正朝着轻量化的趋势发展,由xxx印发的《中国制造2025》,提出了汽车行业发展的整体规划强调了汽车轻量化仍然是重中之重。

结构优化设计是实现汽车轻量化的一条有效途径,行业内对汽车零部件的轻量化设计优化做了很多工作。蒋翠翠等应用有限元方法,根据拓扑优化结果,对变速箱悬置支架进行结构优化,降低了支架重量。林涛等应用有限元方法,根据应力分布云图对后悬置支架结构优化,降低了支架重量。黎新等采用拓扑优化和形状优化技术,实现驾驶室后悬置支架减重优化设计。连昊等基于应变能分析对前横梁与前悬置支架进行结构优化设计,提示了后副车架电机前悬置安装点动刚度,同时做到后副车架轻量化。吴兵舰等应用有限元方法,先根据应力分布云图确定拓扑优化区域,再对前悬置托架和后悬置支架进行拓扑优化,零件的轻量化效果明显。解卫华等应用有限方法对重型柴油机EGR支架进行了轻量化改进。高峰等应用有限方法对平衡轴支架的轻量化开发。侯宇等应用有限元方法,对悬置支架进行轻量化优化设计。丁培林等采用常规分析与模态应变能法相结合的方法,对载货车干燥器支架进行轻量化设计。

综上所述,行业内利用有限元分析方法对支架类零件进行结构优化主要有三种方式:一、根据强度分析结果的应力云图,进行结构优化;二、建立目标函数和约束条件,进行拓扑优化,根据拓扑优化结果进行结构优化;三、基于模态应变能分析,优化模态,优化结构设计。行业内鲜有通过基于应变能的强度分析进行结构优化的研究,而且对下系杆支架的轻量化设计研究较少。本文以某汽车下系杆支架为研究对象,在实际工况强度分析的基础上,考察应变能云图,对高应变能区域增加材料进行加强,对低应变能区域去除材料,完成结构优化,然后对优化后结构进行有限元分析验证。进行轻量化设计探讨,应用有限元方法,基于应变能分析结果对现有下系杆支架结构进行结构优化。与优化前的分析结果和以及重量对比,验证了基于应变能分析的下系杆支架优化设计是可行的,同时为其他同类支架的轻量化设计提供了参考。

1下系杆支架现有结构有限元分析

1.1有限元分析原理及方法

有限元分析的原理是将拥有无限自由度的弹性连续体离散化,转换为多个自由度有限的单元,从而使复杂的实际力学模型可转换为多个力学模型进行求解。离散化就是将实际连续的几何模型划分成一个一个的小单元,即通常说的网格划分,这些单位仅通过节点相连,作用在单元上的等效为作用在节点上。每个单元内部,建立节点力和节点位移的函数关系,根据边界条件以及力的平衡条件将所有单元联接起来,得到分析对象的求解模型并进行求解。

有限元分析主要流程,先对几何模型进行网格划分,根据零件材料创建对应的材料参数,然后根据输入的边界和载荷建立相应的约束和载荷,再然后选择需要输出的内容,如应力、应变能等,最后提交求解,查看分析结果,输出分析报告。

1.2下系杆支架现有结构

下系杆支架,隶属于汽车动力总成悬置系统,一端通过螺栓连接动力总成,另一端通过小衬套和下系杆连接副车架,起到连接支撑、以及传递力和扭矩的作用。某汽车下系杆支架为铸铝件,承受两个极限工况载荷,工况1为整车X向+26 048 N,工况2为整车X向-25 010 N,下系杆支架的设计目标要求为:工况下第一主应力小于或等于140 MPa;一阶约束固有模态频率大于或等于600 Hz。根据目标要求和边界条件,现有设计的下系杆支架CAD模型如图1所示,模型质量为960 g。

1.3下系杆支架现有结构有限元分析模型

对下系杆支架进行网格划分,设置材料参数,创建约束和工况载荷,建立的有限元模型如图2所示。

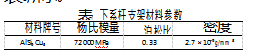

网格划分采用二阶四面体网格,单元尺寸为2mm,单元数量为261 762。材料为铝材,使用的参数为:杨氏模量72 000 MPa;泊松比0.33;密度2.7×10-9 g/mm3,如表1所示。

下系杆支架的固定约束,选择支架靠近动力总成侧为固定端,动力总成侧的4个圆心为固定点,螺栓孔两侧的法兰面通过刚性单元(RBE2)与固定点连接,然后约束固定点的6个自由度。下系杆支架的工况加载,选择支架靠近副车架侧为加载端,圆环的中心为加载点,内圈表面通过柔性单元(RBE3)与加载点连接,然后添加相应的工况载荷。输出选项里选择输出位移、应力以及应变能。

1.4下系杆支架现有结构有限元分析结果

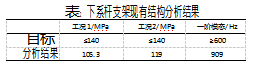

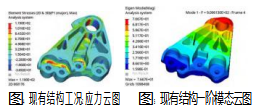

分析完成后,在后处理软件查看应力和模态分析结果。工况1的应力云图如图3所示,最大第一主应力为105.3 MPa,位置为图中深红色区域;工况2的应力云图图3现有结构工况1应力云图如图4所示,最大第一主应力为11 9 MPa,位置为图中深红色区域;一阶约束固有模态频率为909 Hz,模态云图如图5所示。强度及模态分析结果汇总如表2所示,均满足目标要求。

2基于应变能分析的结构优化

应变能是存储在单元内的弹性能力,其定义为应力×应变×体积。基于应变能分析的主要优势是,应变能可以显示结构在工况载荷下的能量分布,揭示产生应力或位移的根本原因,指引结构优化的方向可以显示结构中吸收能量的分布情况。高应变能表示该区域刚度相对较弱,需要增加材料或刚度;低应变能则表示该区域可以去除材料。

2.1应变能云图考察

读取两个工况的应变能云图,其中正面视角如图6和图7所示。颜色越偏向红色,应变能越高,颜色越偏向蓝色,应变能越低。从两图中可以看到,有两个较大区域的颜色深蓝,应变能低,可以去除材料;有部分区域呈红色,应变能高,可根据需要适当增加材料。

2.2结构优化

通过查看两个工况下的应变能云图,确定结构优化区域和思路。按螺栓安装孔和加强筋走势,主要分为3个区域去优化,图1中左边第1和第2个螺栓孔周边为区域1,左边第3个螺栓孔周边为区域2,左边第4个螺栓孔周边为区域3。

区域1结构优化,去除应变能显示为蓝色区域的材料,把整块较大结构区域调整成较小的加强筋,反面的减重槽也进行相应的调整;把两个螺栓安装平面进行了加大使圆角过渡远离螺栓约束平面,同时该处的圆角过渡也进行调整,使圆角过渡更加平缓,圆角更加大。

区域2结构优化,去除应变能显示为蓝色区域的材料,将左右走向的加强筋去除,并降低周围末端的包裹加强筋高度。

区域3结构优化,去除应变能显示为蓝色区域的材料,将左右走向的加强筋去除,并降低两条竖筋的高度,缩小最右侧边界的轮廓。

可以通过加强高应变能区域来提高结构强度,由于优化前结构已经满足强度及模态设计要求,因此未对高应变能区域进行加强,尽量实现支架轻量化。结构优化后的下系杆支架CAD模型如图8所示,模型质量为804 g。

3轻量化设计方案分析验证

3.1下系杆支架优化后结构有限元分析

对结构优化的下系杆支架,仍然按照上述分析方法分析应力和模态。由于材料减少,网格单元数量降为244 412,其他设置与之前相同。分析结果:工况1的应力云图如图9所示,最大第一主应力为107.7 MPa,位置为图中深红色区域;工况2的应力云图如图10所示,最大第一主应力为106.1 MPa,位置为图中深红色区域;一阶约束固有模态频率为913 Hz,模态云图如图11所示。

3.2下系杆支架结构优化前后对比

下系杆支架结构优化前后的分析结果及质量,汇总如表3所示。

从对比数据可以看到,下系杆支架优化后,强度和模态频率均满足目标要求。结构优化后:工况1的最大第一主应力从105.3 MPa变为107.7 MPa,增大了2.3%;工况2的最大第一主应力从119 MPa变为106.1 MPa,降低了10.8%;

一阶约束模态从909 Hz变为913 Hz,提升了0.4%;质量从960 g变为804 g,减少了16.2%。虽然工况1的应力有所上升,但是从全局两个工况来,最大第一主应力从119 MPa降为107.7 MPa,支架的强度是得到了提升。对比结果显示,优化后的结构,强度和模态均有所提升,质量有较大幅度减少,实现了下系杆支架的轻量化,验证了基于应变能分析的下系杆支架优化设计是可行的。

4结束语

利用有限元分析方法,将应变能分析应用于支架结构设计优化。以现有的按传统方式设计完成的下系杆支架为研究对象,进行有限元分析,在分析结果中考察应变能云图,对高应变能区域增加材料进行加强,对低应变能区域去除材料,然后进行倒圆角等细节处理完成结构设计,最后对优化后结构进行有限元分析。优化后的下系杆支架满足强度和模态设计要求,质量减少156 g,下降约16.2%,实现了支架的轻量化设计目标,验证了基于应变能分析的优化设计是可行的。

基于应变能分析的主要优势是,应变能可以显示结构在工况载荷下的能量分布,揭示产生应力或位移的根本原因,指引结构优化的方向,减少结构优化轮次和有限元分析轮次,提高零件设计效率。为其他同类支架的轻量化设计,提供了参考。

参考文献:

[1]李光霁,刘新玲.汽车轻量化技术的研究现状综述[J].材料科学与工艺,2020,28(5):47-61.

[2]吴兵舰,张东凯,王斐.某汽车动力总成悬置支架的轻量化设计[J].长安大学学报(自然科学版),2023,43(3):134-144.

[3]蒋翠翠,王玉超,孙信.基于OptiStruct的变速箱支架优化设计[J].机电工程技术,2010,39(8):34-35.

[4]林涛,闫剑韬,吕兆平.基于CAE分析的变速箱后悬置支架的优化设计[J].装备制造技术,2010(10):53-55.

[5]黎新,乔坤,陈勇.汽车驾驶室后悬置支架的拓扑优化设计[J].机械制造与自动化,2012,41(2):20-23.

[6]连昊,黄德佳,韦世科,等.基于应变能分析的后副车架电机前悬置安装点动刚度优化设计[J].装备制造技术,2022(12):127-130.

[7]解卫华,洪洋,赵国江.重型柴油机EGR支架的轻量化改进研究[J].机电工程,2020,37(3):311-314.

[8]高峰,武炳焕.QT800-5轻量化平衡轴支架的开发[J].现代铸造,2020,40(1):13-17.

[9]侯宇,周鹤.某车型悬置支架模态仿真及优化设计[J].汽车实用技术,2020(2):86-88.

[10]丁培林,朗宝永,刘道勇,等.基于模态应变法的干燥器支架轻量化设计[J].重型汽车,2021(1):27-28.

[11]时健.悬置橡胶衬套简化建模方法[D].重庆:重庆交通大学,2018.

[12]高秀华,张小江,王欢.有限单元法原理及应用简明教程[M].北京:化学工业出版社,2008.

[13]郑保仲.纯电动汽车动力总成悬置支架仿真分析优化[J].机电技术,2018(1):67-70.

[14]董志远,蒙世崇.基于发动机悬置支架设计及模态动刚度强度分析方法[J].企业科技与发展,2019(11):33-35.

[15]王才义,陈国胜.基于模态分析的某产品安装支架设计优化[J].内燃机与配件,2021(13):10-12.