基于损伤模式的在役冷凝器湿硫化氢应力腐蚀案例分析论文

2024-10-23 11:43:35 来源: 作者:liziwei

摘要:首先叙述了冷凝器的作用和定义以及特种设备安全的重要性,由于压力容器运行中受到设备本身、外界环境、压力、温度与介质等多种因素的影响,导致在役压力容器出现不同形态的损伤模式。概述了承压类特种设备损伤模式腐蚀减薄、环境开裂、材质劣化、机械损伤的分类,进而探讨了在役压力容器设备损伤模式基本数据的资料确定、在役压力容器损伤模式筛查及基于损伤形态和失效形态的主要损伤模式确认。最后研究分析了一台典型在役冷凝器湿硫化氢应力腐蚀案例,包括冷凝器出现异常的确认,现场情况核查,冷凝器设备资料档案的审查,设备使用环境的甄别,以及

摘要:首先叙述了冷凝器的作用和定义以及特种设备安全的重要性,由于压力容器运行中受到设备本身、外界环境、压力、温度与介质等多种因素的影响,导致在役压力容器出现不同形态的损伤模式。概述了承压类特种设备损伤模式腐蚀减薄、环境开裂、材质劣化、机械损伤的分类,进而探讨了在役压力容器设备损伤模式基本数据的资料确定、在役压力容器损伤模式筛查及基于损伤形态和失效形态的主要损伤模式确认。最后研究分析了一台典型在役冷凝器湿硫化氢应力腐蚀案例,包括冷凝器出现异常的确认,现场情况核查,冷凝器设备资料档案的审查,设备使用环境的甄别,以及具体的湿硫化氢应力腐蚀模式的确认,目的在于进一步保证在役压力容器运行的安全性能,以期对以后的相类似压力容器检验检测工作起到一定的指导作用。

关键词:损伤模式;冷凝器;湿硫化氢;应力腐蚀

0引言

冷凝器设备是实现蒸汽冷凝的一种换热器,其能把气体或蒸汽转变成液体,将管子中的热量,以很快的方式,传到管子附近的介质中;冷凝器工作过程是个放热的过程,所以冷凝器温度都是较高的。冷凝器属于压力容器的一种,属于涉及生命安全、危险性较大特种设备。在役压力容器因其自身的特点具有一定的危险性,在其实际的运行过程中承受着来自压力载荷、温度高低变化、介质冲刷等多方面、多因素的影响,也有的压力容器内部充斥着大量的毒性、腐蚀性、可燃性的介质。因此,运行中的压力容器在上述影响因素的作用下就可能会出现不同程度及不同形态的损伤模式,如果压

力容器本身存在质量问题和缺陷,不仅会对在役压力容器设备的正常运行造成一定的影响,更严重的可能会出现因损伤导致其设备失效的发生,甚至发生严重事故危及人民群众的生命财产安全,从而大大降低企业的经济效益和社会效益。

强化特种设备安全为保障人民生命财产安全、促进经济发展和社会进步发挥着重要作用,但也应看到由诸多原因导致的我国特种设备事故仍居较高水平,事故发生率至今较高。事故发生的原因是多方面的,既有技术不先进、体系不够完善的原因,也有必要的安全投入不能落实、产品质量参差不齐等原因。随着经济的发展,压力容器涉及到各行各业,其需求量越来越大,这就要求不断开发高科技含量、高附加值的新产品,全面提高产品质量,提高我国链条产业在国际市场的竞争力,作为特种设备制造与使用企业的重要发展战略,并加强产品质量控制。

因此,本文基于损伤模式的分类分析及识别,对典型案例冷凝器在湿硫化氢应力腐蚀的失效模式分析研究,以期保证在湿硫化氢环境下压力容器运行的安全性能,对以后的压力容器检验检测及相关工作人员提供参考与借鉴。

1压力容器损伤模式

压力容器是企业生产中最重要的特种设备之一,压力容器受多方面因素的影响,随着化工产业规模的扩大,压力容器的功率和参数逐渐提高,再有介质特殊性,压力和温度多重因素导致压力容器出现间隙流动腐蚀、晶间腐蚀、缝隙应力腐蚀和液体腐蚀疲劳等安全问题,这些损伤模式往往会给民用化学品和工业产品造成许多无法挽回的安全事故。这就要求提前诊断压力容器的损伤模式,以便阻断事故的发生。

承压类特种设备损伤模式分为以下几种:(1)在腐蚀性介质作用下金属发生质量损失造成的壁厚减薄为腐蚀减薄损伤模式;(2)在服役环境作用下材料发生的开裂为环境开裂损伤模式,环境开裂损伤模式主要包括应力腐蚀开裂,以及氢渗入引起的氢鼓包和氢致开裂;(3)由于服役环境作用下材料微观组织、力学、耐腐蚀性能发生了退化为材质劣化损伤模式;(4)材料在机械载荷或热载荷作用下,发生的承载能力下降为机械损伤模式;(5)未归入上述4类情形的损伤模式为其他损伤模式。

1.1损伤模式识别

由于压力容器在实际运行过程中自身所承载的负荷较大,高负荷运行使压力容器不可避免会产生磨损、断裂、疲劳等损伤模式。压力容器损伤模式识别包括压力容器设备基本数据资料确定、损伤模式筛查、基于损伤形态及失效形态的主要损伤模式确认。从而有目的性、有方向地找出在役压力容器损伤的真实原因及因素,并全面地分析在役压力容器的具体使用情况,在此基础上判断性地分析在役压力容器失效的原因及因素,给出科学合理的解决方案。

1.2基本数据资料确认

确认压力容器设备本身或是受压部件所用材料、工艺介质成分、操作条件等基本数据,一般包含以下内容:(1)材料,首先确认压力容器用材料牌号及标准、必要的时候核查材料化学成分、查看确认压力容器制造过程中是否有材料代用、代用材料是否符合相关标准及原设计要求;(2)工艺介质成分,确认主要介质成分及含量、腐蚀介质成分及含量(包括微量的腐蚀性杂质)、确认主要反应原理及副反应原理;(3)查看确认操作条件,核实操作压力是否正常、温度是否符合要求、开停工程序、应急程序、以及循环操作等是严格按照操作规程进行操作。

同时,还应当考虑以下因素。

(1)影响介质腐蚀性的因素:介质环境是否已经发生变化,与原设计不一致,可能导致腐蚀或其他损伤模式的加剧;腐蚀性介质或成分有无局部聚集浓缩;保温隔热材料、各类助剂(催化剂、阻聚剂、活化剂、再生剂)等物料中是否存在可能引发腐蚀的组分;反应过程有无副反应或生产的副产品具有腐蚀性。

(2)影响材料及结构抵抗损伤能力的因素:选材是否符合相关标准,结构设计有无缺陷,对介质环境可能引发的损伤是否敏感;材料的制造工艺、结构的建造过程(包括焊接、热处理)是否合乎规范、标准的要求,有无超标缺陷或损伤;在用过程中材料或结构是否已检验或检测出明显的缺陷或损伤;有无超过设计使用寿命,并可能对其抵抗损伤的能力造成影响。

(3)影响载荷或应力状态的因素:是否存在循环载荷、冲击载荷或者其他明显的载荷波动;是否存在明显的应力集中,并可能对损伤产生影响;是否存在局部温度不均匀,或温度循环变化,或温度剧烈变化;开、停车过程是否建立规范、制度并有效实施;有无遭遇不在设计预期范围内的意外载荷影响,如地质灾害、气相灾害、局部环境变化等。

(4)其他因素:是否存在异种材料连接,可能形成电偶腐蚀环境,加剧腐蚀;是否存在损伤的联动触发,产生多米诺骨牌效应或损伤叠加效应。

1.3损伤模式筛查

根据压力容器基本数据资料确认以及相关标准规范规定进行损伤模式筛查,列出所研究的压力容器所有可能存在的损伤模式:(1)根据腐蚀介质成分筛查可能存在的腐蚀减薄、环境开裂等类别的损伤模式;(2)根据材料以及温度筛查可能的材质劣化类别的损伤模式以及蠕变、低温脆断等损伤模式;(3)根据载荷形式筛查可能的疲劳、热冲击、过载等损伤模式,循环载荷下可能存在疲劳损伤模式;(4)根据其他相关基本参数筛查其他可能存在的损伤模式。

1.4基于损伤形态及失效形态的主要损伤模式确认

实际上,在役压力容器产生失效现象的原因较为复杂,它可能是某一因素所造成的,也可能是多种因素融合在一起而共同导致的损伤模式。对于己发生损伤或失效的压力容器或压力容器部件,根据其实际损伤形态,并按各损伤模式中损伤形态的描述,来确认其设备的主要损伤模式。

2典型案例分析

压力容器在使用过程中不可避免会受到各种因素的影响,并产生一定的运行问题,出现压力容器损伤。对此,基于失效模式进行在役压力容器检验时,需全面掌握压力容器失效的表现形式。尤其注意在役压力容器应力集中或者是应力分布的边缘部位情况,把握该设备的受力情况,与此同时还应当找出该在役压力容器损伤模式产生的其他共同因素,大多数在役压力容器的耐腐蚀性质是损伤模式产生的共同因素之一,如果在役压力容器出现腐蚀现象,将会成为在役压力容器的损伤模式。

2.1设备基本情况

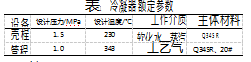

资料审查是了解压力容器设备性质的重要途径,对压力容器损伤模式原因判断准确性具有重要作用。通过对压力容器材质资料分析,核查是否满足工艺需求;准确判断压力容器使用过程中介质对其失效存在的影响;通过压力容器运行记录进行核实与分析,了解压力容器运行过程中发生损伤模式的可能性。设备种类为压力容器;设备品种为第一类压力容器;设备名称为冷凝器;设备制造依据标准为GB150—2011《压力容器》、GB/T151—2014《换热器》。具体设备参数如表1所示。

2.2缺陷类型和程度

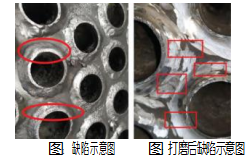

做好在役压力容器检验工作首先进行的是宏观检验,宏观检验是基于损伤模式下在役压力容器检验所采用的重要检验方法。宏观检验通常包括对压力容器的外观、焊缝的布置、防腐层情况、腐蚀情况、焊缝表面缺陷问题及机械损伤等方面的检验,通过目视观察与分析,初步断定在役压力容器可能存在的损伤模式,如图1所示。

该冷凝器设备在系统投料运行试车过程中,冷凝器换热管与管板处发生大面积泄漏现象。随后,将设备拆开,并对裂纹处进行打磨,如图2所示,发现裂纹在换热管和管板连接处较多,管板上存在延伸裂纹,有细小密集的,有较大穿透型的,裂纹起源于管板表面,且向内发展。

2.3检验方法与检出过程

在系统运行过程中,冷凝器作业人员发现该冷凝器设备汽包压力明显下降(2 h内压力降压0.2 MPa),过程气出口温度自160℃降至135℃,汽包液位下降较快,补水量明显增大。但是当现场把冷凝器相连的蒸汽放空阀、蒸汽外送阀和排污等阀门全部关闭后,此种情况仍然一直持续发生,由此可判定该冷凝器设备出现泄漏问题。

系统设备停止运行后,冷凝器封头被拆开后发现高温侧浇注料脱落,有明显的水渍和硫磺堵塞部分换热管,低温侧有明显的硫磺痕迹,换热管与管板胀接处,换热管伸出长度3mm,管板厚度80 mm。随后进行气密试验,发现换热管和管板连接处有明显大面积泄漏情况。泄漏过程中发现裂纹在管子管板处连接处较多,管板上存在延伸裂纹,共有几十处裂纹,轻重不一,有些地方比较集中,且裂纹主要发生在冷凝器的进气侧。对部分泄漏部位先用角磨机进行磨光,发现磨的很深时仍有裂纹存在,发现裂纹延伸到管桥上,整个管桥存在贯穿性裂纹。

光谱分析法对断口表面进行成分分析,腐蚀产物中含有S元素。硬度检验是用来表征材料表面在一个设定的范围内抵挡向其施加压力冲击的能力及抵抗外来塑性形变、弹性形变或断裂的能力。对该冷凝器设备的管板角焊缝、管板侧热影响区及管板侧母材进行硬度试验,结果是焊缝及热影响区的硬度很高,说明管子与管板在焊后没有进行去应力退火热处理,或者是焊后去应力退火热处理不当,该区域存在很大的残余应力。

由于现场观察该设备管板表面存在大量裂纹,有细小密集的,有较大穿透型的,裂纹起源于管板表面,向内发展,裂纹符合应力腐蚀裂纹的特征。由对裂纹区的成分测试和裂纹形状分析结果可确定该冷凝器进料端管板裂纹属于硫化氢应力腐蚀失效模式。

2.4缺陷产生原因分析

该冷凝器设备在运行过程中面临着各种复杂的外界因素、内在介质成分和运行工况,所以就有可能会出现不同原因、不同形态的损伤模式。整个系统装置在运行过程中,存在湿硫化氢应力腐蚀的环境条件,在审查该冷凝器原始档案资料时,发现冷凝器换热管与管板焊接后未进行消应力热处理,因此产生硫化氢应力腐蚀开裂。

冷凝器进料端管板轻质浇注料脱落使换热管和管板不能得到有效的保护,加速了冷凝器设备应力腐蚀裂纹的产生和扩展。裂纹起源于管板表面,向内侧发展,当影响区及焊缝裂纹穿透后,过程气与壳程中的水或蒸汽接触,使湿硫化氢应力腐蚀环境更加恶化,加速了裂纹扩展的进程,最终导致冷凝器设备较大面积的泄漏。

3结束语

压力容器运行中常常伴随着温度高低变化、高压力、高应力集中、高危险性介质和腐蚀性环境等条件,因此根据在役压力容器的使用环境及设备特点选择合适的检验方法,将对在役压力容器的检验结果具有一定的保障性作用,并能够保障在役压力容器检验检测结果的正确性与合理性。

现有的在役压力容器的检验检测流程已趋于规范化与常态化。但应该更加着重于依法检验,着重于细节检验,在自我丰富的特种设备相关技术的支撑下,尽可能发现隐患,规避风险。本文从一台典型冷凝器硫化氢应力腐蚀案例的实际情况出发,结合损伤模式的识别,详细分析研究了硫化氢应力腐蚀案例,检验人员能够根据损伤模式对所检验压力容器进行准确地判断分析,能够迅速准确地发现问题并及时消除设备隐患,确保压力容器在最佳状态下运行。

参考文献:

[1]xxx常务委员会.中华人民共和国特种设备安全法[Z].2014.

[2]中华人民共和国xxx.特种设备安全条例[Z].2009.

[3]洪树云.压力容器检验方案与对应失效模式标准的研究[J].中国质量监管,2023(2):80-81.

[4]翟琨.压力容器检验及安全评价[D].唐山:华北理工大学,2019.

[5]辛甜,张希卫.基于失效模式的在役压力容器检验检测研究[J].冶金管理,2022(11):31-32.

[6]柳丽萍.基于失效模式的在役压力容器检验[J].化工管理,2017(26):31.

[7]Damage Mechanisms Affecting Fixed Equipment in the Refining Industry,in API RP571[S].A S O M Engineers,2011,American Petroleum Institute:Washington.

[8]吴婷,刘景新,刘红星,等.基于损伤模式的球形储罐检验[J].化学工程与装备,2016(11):203-206.

[9]许锦水.压力容器的腐蚀案例分析及防腐措施[J].锅炉制造,2020(2):50-51.

[10]GB/T 30579—2022,承压设备损伤模式识别[S].

[11]贾静静.对基于失效模式的在用压力容器检验检测研究[J].中国盐业,2019(7):47-49.

[12]王靖虎,郭兵.基于失效模式的在役压力容器检验方法探讨[J].中国设备工程,2020(1):164-166.

[13]张毅.基于失效模式的在用压力容器检验分析[J].中国设备工程,2017(2):80-81.

[14]TSG R21—2016,固定式压力容器安全技术监察规程[S].[15]GB/T151—2014,换热器[S].