某化工企业锅炉装置改造运行探讨论文

2024-10-21 11:18:58 来源: 作者:dingchenxi

摘要:针对华阳氮基公司原有烟气脱硫装置不能满足当今环保要求的问题而新建的一套烟气脱硫装置,简述了工程设计和工艺技术方案,以及指标控制要求,总结了运行情况和存在的问题,以及下一步的改进措施。

摘要:针对华阳氮基公司原有烟气脱硫装置不能满足当今环保要求的问题而新建的一套烟气脱硫装置,简述了工程设计和工艺技术方案,以及指标控制要求,总结了运行情况和存在的问题,以及下一步的改进措施。

关键词:化工企业;烟气脱硫;改造与运行

0引言

我国一直以来都是以煤碳作为主要工业能源的国家,其产能也一直高居世界第一,其中高硫煤约占煤碳总储量的1/4左右,煤碳燃烧产生的SO2是空气的主要污染物之一,对工业废气排放进行严格控制,推广使用脱硫技术以减少SO2的排放是目前防治空气污染的有效手段。

按副产物的形态,当前的烟气脱硫技术可分为湿法、干法、半干法三种[1]。氨法烟气脱硫是湿法脱硫技术之一,其优点是煤种硫分适应范围广、脱硫效率高、运行可靠、无废水产生、无二次污染[2]。

1项目建设背景

华阳集团氮基合成材料有限责任公司(原阳煤集团和顺化工有限公司,以下简称“公司”)18·30尿素项目于2012年投产。公司合成氨生产系统原料气的制备均采用传统的固定床间歇气化制气,在制备原料气的同时会产生大量的吹风气送入三废炉燃烧。流化床锅炉的主要原料为本地烟煤,所有的烟气混合经烟气脱硫除尘一体化装置后经烟筒直接排放。公司原有两台75 t锅炉和一台60 t三废混燃炉,烟气量500 000~600 000 m3/h(工况)左右。75 t锅炉和三废混燃炉分别配有电袋除尘和静电除尘装置,三台炉共用一套氨法脱硫除尘一体化装置。原有的烟气脱硫装置由于建设时间的较早,系统所有设备的配置相比于当今要求来说就显得较小,烟气的实际运行空速为3.5 m/s,脱硫液气比值不到1.0,低于规范指标,烟气中的烟尘含量、SO2含量常常会有超标现象,无法满足国家现行的环保最低排放标准要求。同时也存在系统中气体氨逸散,烟气溶胶较多、拖尾较长,脱硫塔内浓缩段积料,NH4SO4产量较低等不少问题。

2工程设计

鉴于此情况,公司新建了一套脱硫除尘装置,可处理三台锅炉同时运行的烟气。装置按80万m3/h(工况)的烟气量进行设计(按三台锅炉满负荷运行考虑),工艺系统包括烟气系统、二氧化硫吸收、工艺水处理、氧化空气、吸收剂供应、仪表空气、循环水、除尘、硫铵后处理等九个系统。

其中,烟气系统综合应用高效喷淋层、气液均布、高效除雾、湿式电除尘、高效氧化技术和装置,其核心设备为分区多功能的脱硫塔,塔内通过升气帽,把脱硫塔自上而下分成浓缩段、吸收段、除雾净化段。

3工艺技术方案及工艺流程

3.1流程简述与流程图

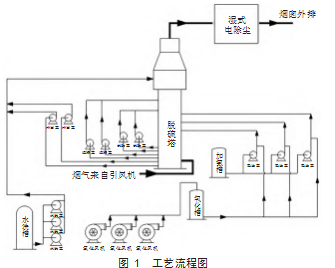

烟气系统主要工艺是利用稀氨水(10%~15%)吸收烟气中的SO2,而后烟气进入湿电除尘器脱除粉尘,通过脱硫塔、湿电除尘器上面的烟筒直排到大气中。脱硫塔的浓缩段、吸收段、除雾净化三个独立分区与塔外槽罐、泵、管道相连分别组成浓缩、吸收、净化三个循环回路,工艺流程如图1所示。

整个脱硫塔体最下部是蒸发浓缩区,往上分别是硫吸收区、二次净化区和除雾区。

吸收区、吸收区与净化区之间均设有升气帽,烟气自下而上穿过升气帽与喷淋浆液逆流接触,经过吸收、洗涤、净化、除雾后的烟气从塔顶烟囱排放。

浓缩区在塔最下层,由下部溶液区及浓缩喷淋层和浆液脉冲喷淋层组成。主要作用是将来自塔外氧化槽的浆液补入塔内后,通过浓缩泵循环,溶液与烟气逆流接触,在此过程中,低浓度的硫酸铵溶液逐步浓缩,以供于后处理系统使用。浓缩区溶液通过浓缩泵—喷淋层—浓缩循环浆池——浓缩泵的流程方式,形成了闭合循环。

浓缩区上方是吸收区,该区由外部氧化槽、加氨槽、吸收泵、吸收喷淋层、吸收积液盘等设备和组件构成。主要作用是实现烟气SO2的吸收和氧化过程,吸收溶液通过吸收循环泵到吸收喷淋层,再到吸收积液盘和吸收氧化槽,最后到加氨缓冲槽和流程方式,实现了闭路循环。

吸收区往上是水洗净化区,每级都由外部水洗槽和水洗泵、水洗喷淋层和填料,以及吸收积液盘组成。主要作用是用水洗喷淋层喷出清水,去除烟气中所携带的水溶性铵盐,洗涤水通过积液盘收集至水洗槽中循环使用。

水洗净化区上方是除雾区,采取多级屋脊式除雾器,以确保出口的雾滴质量浓度≤30 mg/m3。

因持续吸收SO2,脱硫塔中循环液的浓度逐步增大,产生硫铵结晶,当硫铵结晶质量分数达到10%~15%,通过硫铵排出泵输送浆液到后系统旋流器进行初步旋流分离,提高浆液固含量,然后进入离心机脱水,使得含水率小于5%的硫铵颗粒进行干燥后得到硫酸铵产品。

3.2主要指标设定

1)脱硫装置的运行负荷范围:30%~110%BMCR工况;脱硫系统的使用寿命不低于20 a。

2)在锅炉当前运行的工况条件下,脱硫系统处理总烟气量为80万m3/h时,烟气温度100~150℃,烟气中最高SO2质量浓度2 500 mg/m3,烟气最高尘质量浓度30 mg/m3。

3)SO2的脱除效率保证不小于98.6%或净烟气SO2质量浓度不高于35 mg/m3,尘质量浓度不高于5 mg/m3系统达到超低排放标准,脱硫岛压力降不超过1.5 kPa。在任意两台锅炉满负荷运行,烟气脱硫工段不开湿电除尘器的情况下,能够达到超低排放标准。

4)副产硫酸铵的指标不低于DL/T808指标的要求,主要指标值达到GB 535—1995农用合格品标准。

4装置实际运行情况

4.1工艺操作要点

自装置投运以来运行基本正常,经研究总结,得出以下操作要点:

1)根据生产情况,及时调整脱硫系统负荷,确保脱硫整套装置安全经济稳定运行。

2)系统加氨量要严格控制,力求稳定连续加入,控制加氨槽溶液pH在5~7,氧化槽溶液pH在4~6,浓缩段流液pH在2~4。

3)浓缩循环泵要大流量运行,扰动泵正常运行,浓缩段固含量(质量分数)原则上控制小于20%,及时出料,避免塔内沉积料、造成泵、管道及喷头堵塞。

4.2工艺指标控制情况

以2023年11月份16、17、18日3 d的连续运行日报表记录为例,对指标数据进行整理,得出如下结论:

1)期间脱硫塔出口SO2最大值30.6 mg/m3,平均值11.4 mg/m3,满足出口排放设计指标小于等于35 mg/m3的要求。

2)期间脱硫塔出口粉尘最大值2.1 mg/m3,平均值1.3 mg/m3,满足出口排放设计指标小于5 mg/m3的要求。

3)期间脱硫塔最大压降为2 90.1 Pa,平均值243.4 Pa,满足设计指标小于等于1 500 Pa要求。

5结语

装置投运以来,基本上运行正常,但回收系统也存在一些问题,主要体现在以下几点:装置长时间运转后排液会出现问题,偶尔产生断液情况;浆液因结晶问题造成比重高,在喷头上挂料,造成喷淋雾化效果差,折断喷头的隐患;塔底存在积料,影响扰动泵的抽吸效果。

结合文献报导[3]和实际运行经验,认为下一步改进措施如下:改进布袋除尘器,改善除尘效果;增加一台离心机,加强浆液中晶体的分离效果。为防止硫酸铵固体在浆池内沉积,设置了一层浆液脉冲喷淋层以起到扰动作用。

参与文献

[1]李喜,李俊.烟气脱硫技术研究进展[J].化学工业与工程,2006(23):352.

[2]武春锦,吕武华,梅毅,等.湿法烟气脱硫技术及运行经济性分析[J].化工进展,2015(34):4370.

[3]周启.优化循环流化床锅炉烟气脱硫运行的分析[J].当代化工研究,2021(8):62-63.