基于Fluent法餐厨基质搅拌过程模拟及混合效果研究论文

2024-10-17 11:40:20 来源: 作者:dingchenxi

摘要:研究搅拌装置中餐厨基质的高效混合问题有助于促进餐厨垃圾减量化处理及其资源化利用、提高生物质饲料质量、推动绿色技术发展。

摘要:研究搅拌装置中餐厨基质的高效混合问题有助于促进餐厨垃圾减量化处理及其资源化利用、提高生物质饲料质量、推动绿色技术发展。利用Fluent法采用VOF模型探究对餐厨基质搅拌过程中的流体力学分析,通过对不同搅拌参数和餐厨基质物性参数下搅拌装置内部流场的变化进行了数值模拟分析。研究表明,通过增大搅拌装置的转速使得流场的速度和湍流动能的分布稳定,降低餐厨基质的密度在500~1 500 kg/m3,解决基料集聚和分层问题,餐厨基质的黏度在1~4 Pa·s范围内,提高搅拌的均匀度,使得餐厨基质的搅拌混合效果更好,为专用餐厨基质搅拌机设计提供一定的理论依据。

关键词:餐厨基质;流体力学分析;搅拌混合效果;资源化利用

0引言

餐厨基质的产生量每年都在持续增加,预计到2026年将达到1.81亿t[1]。餐厨基质的处理与资源化利用已成为当代社会环境保护的重要议题之一。目前,餐厨基质的处理方法主要包括填埋法、焚烧法、厌氧发酵法、昆虫转化法等[2-5]。填埋法浪费土地资源[2]。焚烧法污染大气环境[3]。厌氧发酵法产生的废液需进行无害化处理[4]。餐厨基质作为一种潜在的有机废弃物,其富含蛋白质、纤维素、有机酸等物质[6],适合使用昆虫转化法处理,如黑水虻可以有效吸收餐厨基质中的营养元素[7],餐厨基质与其他营养物质混合后,可以更合适地作为黑水虻等生物的饲料。

旋转搅拌作为一种常见的物质混合手段,广泛应用于工业和环境工程中。对于餐厨基质的搅拌过程,搅拌混合效果的研究对于提高餐厨基质处理效率、促进物质的再利用至关重要。由于餐厨基质的特殊性质,其混合过程存在着复杂的流体动力学现象,如混合物质的各相分布、各相的相互作用、流场的非均匀性等问题。借助计算流体动力学(CFD)模拟方法可以更好地研究旋转搅拌装置中的流场规律。陈涛等[8]对三层桨式搅拌槽内的低密度固体颗粒与液体的搅拌混合过程进行了三维数值模拟。田桂林[9]基于流场测试和数值模拟技术,研究了常用的涡轮搅拌器的功率特性及多层特性。刘法鑫[10]通过实验验证、数值模拟和理论分析的方法研究了涡轮式搅拌器及新型组合搅拌器的流场特性。陈浩然等[11]基于气液两相流混合模型,对高固厌氧反应器内的搅拌情况进行了数值模拟。韩晨等[12]通过数值模拟转速对搅拌器内部气液两相流动特性的影响。研究了叶轮转速对搅拌器内部气液两相流动特性的影响。

为了充分了解餐厨基质搅拌过程的复杂性,本文借助CFD模拟方法,通过建立数值模型来模拟旋转搅拌装置中餐厨基质的流场情况。通过对搅拌参数、餐厨基质物性参数等因素的分析,旨在深入探究不同条件下搅拌过程中餐厨基质的混合效果,为优化处理工艺和提高资源回收效率提供理论指导。

1控制方程

流体体积法(VOF)常应用于多相流计算问题,本文也采用VOF进行数值模拟;数值模拟的基础理论依据为流体运动基本控制方程,如连续性方程和动量守恒方程等。

当使用VOF来表征各相界面的运动时,两相混合流体的密度和黏度的计算方程如式(1)和式(2)所示。

ρd=b 1ρ1+b2ρ2(1)

μd=b 1μ1+b2μ2(2)

式中:ρd为混合流体的密度;b 1和b2为两相的体积分数;ρ1和ρ2为两相的密度;μd为混合流体的密度;μ1和μ2为两相的黏度。

连续性方程如式(3)所示。

式中:ρ为密度;t为时间;v为速度矢量。

流体动量守恒方程如式(4)所示。

式中:P为压力;μ为动力黏度;F包括界面张力和重力。

2数值计算模型

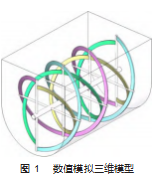

数值模拟流域模型如图1所示。模型主要包括外部箱体和内部旋转搅拌装置两部分。其中,箱体下半部分为半圆柱形,上半部分为长方体形;搅拌装置由4片搅拌叶片和支撑架组成,搅拌叶片为螺旋形带状。

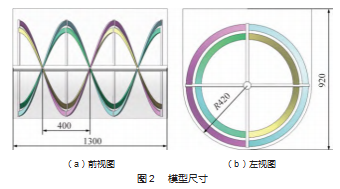

数值模拟流域模型的主要尺寸如图2所示。箱体的长度为1 300 mm,高度为920 mm,半圆柱体的底面半径为420 mm;螺旋形搅拌叶片的螺距为800 mm。

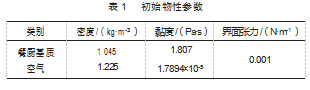

数值模拟的初始物性参数如表1所示。

本文的数值模拟采用的软件为ANSYS Fluent 2021,流域模型上表面为压力出口;流动模型选用湍流流动模型;多相流模型选用VOF两相流模型;压力-速度耦合求解算法选用SIMPLE算法;空间离散选用Least Squares Cell Based梯度差值;压力差值选用PRESTO;动量方程选用Second Order Upwind;相界面之间的重构选用Geo-Reconstruct。设置时间步长为1×10-5 s,每个时间步的最大迭代次数为200。

3结果与讨论

3.1搅拌装置转速的影响

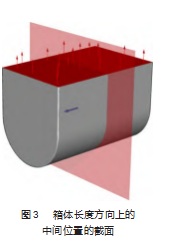

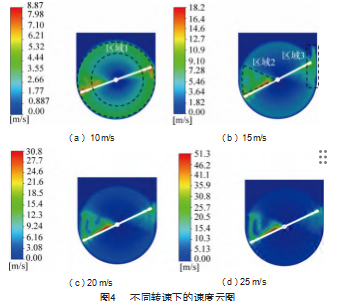

取如图3所示的箱体长度方向上的中间位置的截面,可以清楚地观察到流场沿搅拌叶片径向方向的变化。搅拌装置的转速从10 m/s增大至25 m/s的过程中,从如图4所示的速度云图可见,整个流场的速度也显著增大,流场的速度峰值增长了4.78倍。当转速为10 m/s时,流场速度分层明显,靠近搅拌装置内部和箱体上部的流场的速度最小。搅拌叶片外侧流场的速度等值面呈圆环形分布,如区域1所示,这主要由离心力效应和边界效应造成,餐厨基质沿搅拌叶片径向扩散,并受到箱体的限制,因而形成环形结构。这种环形的速度分布现象使得餐厨基质的混合均匀度沿搅拌叶片径向分层分布,叶片末端的餐厨基质速度小,离心力效应也小,导致餐厨基质向外扩散能力弱,因而餐厨基质混合得不均匀,而叶片外侧的餐厨基质混合得更均匀。其次,叶片末端的餐厨基质混合效率更低,当达到相同的混合均匀度时,叶片末端的餐厨基质比叶片外侧的餐厨基质所耗费的时间更长。另外,餐厨基质混合均匀度和混合效率的下降又造成了动力源的能量浪费。当搅拌装置的转速为15 m/s时,在流场中有一个呈中高速的扇形区域,如区域2所示。在该扇形区域的另一侧产生一个竖直向上的速度等值面,如区域3所示,速度比扇形区域略小。这表明了靠近搅拌叶片外侧且靠近箱体下部的流场的速度更大,而靠近搅拌叶片外侧且靠近箱体上部的流场的速度次之。箱体上部需加盖密封装置,防止餐厨基质飞溅至箱体外部。整体上,流场速度比搅拌装置转速为10 m/s时的更均匀,餐厨基质的混合均匀度和混合效率也更高。当转速为20 m/s和25 m/s时,流场的速度分布更为均匀,竖直向上的速度的作用减弱,箱体可以不用加盖密封装置。

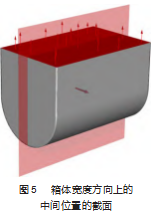

取如图5所示的箱体宽度方向上的中间位置的截面,可以清楚地观察到流场沿搅拌叶片轴向方向的变化。搅拌装置转速增大时,从如图6所示的湍流动能云图可见,整个流场的湍流动能也在增大。当搅拌装置的转速为10 m/s时,流场的湍流动能也出现分层现象,靠近搅拌叶片外侧且靠近箱体上部的流场的湍流动能最大,约为流场其余区域的3倍。这一现象主要由边界效应和流动不稳定性造成,受箱体限制,餐厨基质沿壁面流动,整体上流场的湍流流动均匀性较好,湍流动能分布也较为均匀,而在箱体上表面的边界条件为压力出口,因此箱体上部的流场的流动没有限制,湍流流动更为活跃,导致了湍流动能在该区域内积聚并形成峰值。当搅拌装置的转速为15 m/s时,箱体上部的流场的湍流动能仍最大,但与流场其余区域的差值减小,整体上湍流动能分布更均匀,这表明了湍流结构得到调整,湍流流动稳定性得到改善,餐厨基质混合均匀度得到提高。当搅拌装置的转速为20 m/s和25 m/s时,湍流动能在不同区域之间的差异进一步减小,湍流动能的分布更均匀。

综上所述,增大搅拌装置的转速可以显著提高流场的速度和湍流动能,流场的速度和湍流动能的分布也更均匀,这表明了餐厨基质搅拌得更均匀、搅拌效果提高。因此,在搅拌装置实际运行中,应适当提高转速。

3.2餐厨基质密度的影响

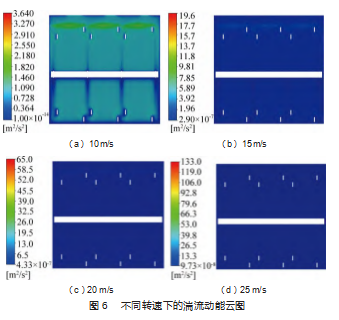

设置搅拌装置的转速为20 m/s,餐厨基质的黏度为6 Pa·s。餐厨基质的密度从500 kg/m3增大至2 000 kg/m3的过程中,从图7所示的速度云图中可见,整个流场的速度也有小幅度的增大,流场的速度峰值的增长率仅为4.88%。当餐厨基质密度为500 kg/m3时,流场速度出现分层现象,如区域4和5所示,靠近搅拌叶片外侧且靠近箱体上部出现竖直向上的速度等值面,如区域6所示,且该处为速度峰值处。当密度继续增大至2 000 kg/m3的过程中,速度分布也呈现出相似的现象。在不同密度的工况下各速度场的分布规律相似表明了流场结构相对稳定,餐厨基质密度的变化对搅拌效果的影响不大。具体而言,在搅拌过程中,搅拌叶片与餐厨基质会形成相互作用的力,餐厨基质密度的改变会改变餐厨基质的惯性,进而影响其与搅拌叶片的作用力,但由流场速度分布结果可知,由于餐厨基质的运动主要受搅拌装置的影响,密度的变化对流场速度的增长率影响相对较小。当密度从500 kg/m3增大至1 500 kg/m3的过程中,区域4和5在整个流场中的占比相近,这表明了不同密度的工况下的速度分布均匀程度相近。另外,区域5的占比更大,这表明了整个流场的速度分布较为均匀。当密度为2 000 kg/m3时,区域4的占比更大,区域5的占比更小,这表明了低速区域的占比增大,餐厨基质的混合均匀度和混合效率降低,搅拌效果降低。

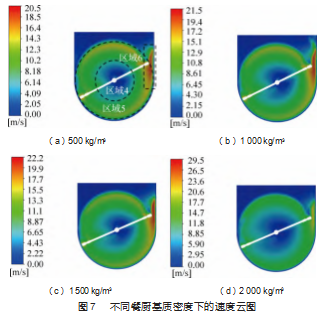

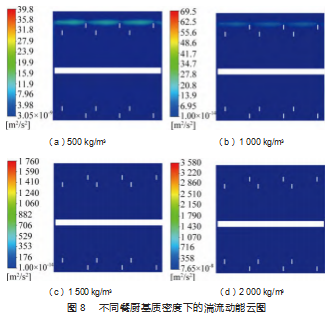

搅拌装置的密度增大时,从如图8所示的湍流动能云图可见,整个流场的湍流动能也在增大,但增加幅度较小,这表明了和速度相似,餐厨基质的运动主要受搅拌装置的影响,密度的变化对湍流动能的影响也较小。当餐厨基质的密度为500 kg/m3时,整体上,流场的湍流动能的分布较为均匀,湍流动能峰值出现在靠近箱体上部处,但上部高速区域在整个流场中的占比极小。当密度增大至1 000 kg/m3时,箱体上部的流场的湍流动能仍最大,高速区域的占比仍极小。当密度增大至1 500 kg/m3和2 000 kg/m3时,不同区域间的湍流动能大小相近,即流场中的湍流动能分布均匀,这表明了在餐厨基质高密度工况下的搅拌效果较好。

综上所述,当餐厨基质密度较低时,湍流动能出现小幅度的分层现象;当餐厨基质密度较高时,低速区域的占比较大。因此,在搅拌装置实际运行中,应适当保持餐厨基质的蓬松状态,适当降低餐厨基质的密度。

3.3餐厨基质黏度的影响

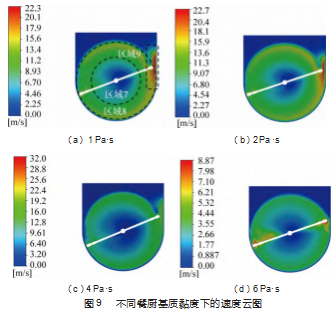

设置搅拌装置的转速为20 m/s。餐厨基质黏度从1 Pa·s增大至6 Pa·s的过程中,从图9所示的速度云图可见,整个流场的速度先增大后减小。黏度从1 Pa·s增大至4 Pa·s的过程中,流场的速度峰值的增长率为43.5%;黏度从4 Pa·s增大至6 Pa·s的过程中,流场的速度峰值的减小率为72.28%。流场速度的变化主要受到流体阻力、流体剪切变稀作用、黏滞耗散作用的影响。餐厨基质的黏度从1 Pa·s增大至4 Pa·s的过程中,餐厨基质由流动状态向更为紧密的固体颗粒状态发展,使得餐厨基质更易被搅拌装置带动,餐厨基质的运动规律性更强,餐厨基质对搅拌装置的黏滞阻力也在降低。另外,在一定黏度范围内,存在流体剪切变稀作用,即在搅拌装置的作用下,过于黏稠的餐厨基质被搅碎和分散,其原本团聚的颗粒变得更小,形成更为稀疏的结构,从而使得餐厨基质的黏度减小,黏滞阻力不至于过大。因此,整个流场的速度有所增大。餐厨基质的黏度从4 Pa·s增大至6 Pa·s的过程中,餐厨基质变得更黏稠,黏滞阻力增大,较高的黏度使得餐厨基质更难受到搅拌叶片的扰动而保持相对平稳。其次,流体剪切变稀作用也会趋于饱和和反转,过于黏稠的餐厨基质难以被搅碎和分散。另外,较高黏度的餐厨基质在运动时会造成更大的黏滞耗散,导致能量损失。因此,整个流场的速度有所下降。当餐厨基质黏度为1 Pa·s时,流场速度出现分层现象,如区域7和8所示,靠近搅拌叶片外侧且靠近箱体上部处出现竖直向上的速度等值面,如区域9所示,且该处为速度峰值处。当黏度继续增大至4 Pa·s的过程中,速度分布也呈现出相似的现象。当黏度为6 Pa·s时,靠近箱体上部处没有出现竖直向上的速度。在黏度从1 Pa·s增大至6 Pa·s的过程中,区域7和8在整个流场中的占比相近,这表明了不同黏度的工况下的速度分布均匀程度相近。

餐厨基质黏度增大时,从图10所示的湍流动能云图可见,整个流场的湍流动能也呈现先增大后减小的规律,这表明了和速度相似,湍流动能的变化也是主要受到流体阻力、流体剪切变稀作用、黏滞耗散作用的影响。黏度从1 Pa·s增大至4 Pa·s的过程中,湍流动能增大,湍流动能分布均十分均匀。这表明黏度的适当增大有助于提高湍流运动的均匀性,从而更有效地搅拌和混合餐厨基质。黏度从4 Pa·s增大至6 Pa·s的过程中,湍流动能减小,且流场的湍流动能出现了分层现象,靠近搅拌叶片外侧且靠近箱体上部的流场的湍流动能最大,约为流场其余区域的2倍,这表明了较高的黏度阻碍了餐厨基质的运动和混合,从而导致了湍流动能减小且分布不均。

综上所述,适当提高餐厨基质的黏度可以提高流场的速度和湍流动能,有利于提高搅拌效果。因此,在搅拌装置实际运行中,应适当添加增稠剂或减少餐厨基质中的水分,以提高其黏度。

4结束语

针对搅拌装置中餐厨基质的混合问题,本文基于搅拌混合机理和CFD的基本理论,研究了在不同搅拌参数和餐厨基质物性参数下搅拌装置内部流场的变化,总结如下。

(1)搅拌装置速度10 m/s增大至25 m/s过程中,随着转速提高使得流场的速度和湍流动能更均匀,但同时也会造成动力源浪费成本增加等问题,建议转速在10~15 m/s,既保证混合效果又能降低能耗。

(2)餐厨基质密度从500 kg/m3增加至2 000 kg/m3搅拌过程中,当餐厨基质密度低于1 500 kg/m3时,湍流动能出现小幅度的分层现象;当餐厨基质高于1 500 kg/m3密度时,搅拌死角位置发生集聚现象影响搅拌效果。因此,在搅拌装置实际运行中,应适当保持餐厨基质的蓬松状态。

(3)当餐厨基质黏度从1 Pa·s增大至6 Pa·s过程中,流场的速度和湍流动能均先增大后减小。靠近搅拌叶片外侧且靠近箱体上部的流场的湍流动能最大,约为流场其余区域的2倍,表明了较高的黏度阻碍了餐厨基质的运动和混合,应控制餐厨基质黏度在1~4 Pa·s范围内更有利于提高搅拌混合效果。

参考文献:

[1]王海潮.餐厨垃圾高效好氧发酵及其微生物群落演替规律研究[D].扬州:扬州大学,2022.

[2]Wang N,Tan L,Xie L,et al.Investigation of volatile methyl silox‐anes in biogas and the ambient environment in a landfill[J].Jour‐nal of Environmental Sciences,2020,91(5):54-61.

[3]张海英,赵由才,祁景玉.垃圾焚烧飞灰对陶瓷砖烧成影响的研究[J].环境工程学报,2010,4(12):2865-2869.

[4]周营,朱能武,刘博文,等.微生物菌剂复配及强化厨余垃圾好氧堆肥效果分析[J].环境工程学报,2018,12(1):294-303.

[5]Meysam A,Farhad E-M,Simant R.Analysis of the mixing of sol‐id particles in a plowshare mixer via discrete element method(DEM)[J].Powder Technology,2015,274(4):77-87.

[6]王玉峰.垃圾分类后厨余垃圾处理问题及改进措施[J].智能城市,2021,7(4):109-110.

[7]李峰,张文蕾,郝小雨,等.利用黑水虻处理餐厨垃圾和豆腐渣及幼虫营养价值分析[J].河南水产,2020(1):21-25.

[8]陈涛,吴大转,杜红霞,等.低密度固体颗粒与液体搅拌混合过程的数值模拟研究[J].工程热物理学报,2010,31(2):271-274.

[9]田桂林.多层涡轮式搅拌器搅拌特性研究[D].武汉:武汉工程大学,2022.

[10]刘法鑫.涡轮式组合搅拌器数值模拟研究[D].青岛:青岛科技大学,2020.

[11]陈浩然,何兴龙,刘子木,等.基于CFD数值模拟的高固厌氧消化搅拌设备优化分析[J].山东化工,2023,52(19):244-247.

[12]韩晨,张红欣,乔立亮,等.叶轮转速对搅拌器内部气液两相流动特性的影响[J].科学技术创新,2023(15):26-30.

[13]王乐勤,杜红霞,吴大转,等.多层桨式搅拃罐内混合过柷的数值模拟[J].工程热物理学报,2007,28(3):418-412.

[14]钟丽,庹雄斌,贾志刚.同液搅拌槽内颗粒离底悬浮临界转速的模拟[J].北京化工大学学报,2003,30(6):18-22.

[15]武鑫.基于CFD的HL3型矿用轴流通风机流场仿真分析[J].机电工程技术,2020,49(11):137-138.

[16]江帆,王春,区嘉洁,等.CFD在材料加工中的应用[J].现代制造工程,2007(1):138-142.

[17]孙伟成,卢涛,陈强,等.横向流对搅拌浮选槽流动特性影响的CFD数值模拟[J].热科学与技术,2020,19(6):579-587.

[18]潘洋洋,林瑞霖,刘伯运.基于CFD技术的风机翼型多目标优化设计[J].机电工程技术,2018,47(1):57-60.

[19]舒雷.基于CFD的搅拌反应器流场模拟和设计优化研究[D].成都:西南大学,2020.