高铁一水硬铝石铝土矿H2磁化焙烧技术研究论文

2024-10-16 16:36:28 来源: 作者:liziwei

摘要:文章阐述了一种以H2作为还原剂,对高铁一水硬铝石铝土矿进行磁化焙烧的技术及其研究。通过对该焙烧过程的原理分析和焙烧条件的实验研究,证实了H2磁化焙烧对高铁一水硬铝石铝土矿溶出性能和溶出赤泥磁选效果有明显的促进作用,并确定了最佳的磁化焙烧条件(温度530℃、浓度20%、通入时间5min)和赤泥磁选条件(磨矿粒度200目,磁场强度2A/m,液固比30:1),为高铁一水硬铝石铝土矿的赤泥回收提供了新的解决方案。

摘要:文章阐述了一种以H2作为还原剂,对高铁一水硬铝石铝土矿进行磁化焙烧的技术及其研究。通过对该焙烧过程的原理分析和焙烧条件的实验研究,证实了H2磁化焙烧对高铁一水硬铝石铝土矿溶出性能和溶出赤泥磁选效果有明显的促进作用,并确定了最佳的磁化焙烧条件(温度530℃、浓度20%、通入时间5min)和赤泥磁选条件(磨矿粒度200目,磁场强度2A/m,液固比30:1),为高铁一水硬铝石铝土矿的赤泥回收提供了新的解决方案。

关键词:H2;磁化焙烧;赤泥回收

赤泥利用是近年来氧化铝行业的研究重点之一。随着氧化铝行业的发展,全国赤泥产生量已逐步接近峰值,综合利用量稳步上升。在国家推进生态文明的大环境下,各级部门出台了有关赤泥综合利用的政策法规,赤泥减排压力越来越大,行业整体赤泥综合利用正在加速推进。

2023年国内山东、河北、广西等省区共建成15项赤泥选铁项目,选铁产能达850万吨,回收氧化铁粉580万吨,占赤泥总利用量的55%。国内外学者开展了大量的赤泥选铁工艺研究,主要有四种方式:①重选法,②直接磁选法,③磁化焙烧-磁选法,④熔融还原法。其中重选法和直接磁选法已实现工业应用,但这两种方法的使用效果都与原矿/赤泥的矿物形态与性质直接相关,其中重选法对铁矿物的粒度分布要求较高,直接磁选法也对铁矿物的种类(磁性)要求较高,因此铁精粉品位不高、回收率低,具有明显的使用局限性。直接还原回收赤泥中的铁,金属化率和回收率均较高,但由于赤泥成分复杂、铁含量偏低、能耗高,设备大型化的问题仍有待解决。

1技术原理

高铁一水硬铝石铝土矿H2磁化焙烧法是磁化焙烧-磁选法的其中之一。其主要特点是还原剂是氢气。氢是一种来源广泛、清洁无碳、灵活高效、应用场景丰富的二次能源。氢气的热值大于120MJ/kg,是汽油和天然气的3倍,加大氢能利用是实现碳达峰、碳中和的重要对策。H2还原磁化焙烧法,即以H2作为还原剂对高铁一水硬铝石铝土矿进行磁化焙烧的方法。因其通过还原将赤铁矿转化为磁铁矿,赤泥中的铁以强磁性状态存在,可以显著提高赤泥中铁回收率及铁精矿品位,提升赤泥经济利用价值。原反应公式如下:

3Fe2O3+H2=2Fe3O4+H2O(1)

当氢气过量时,发生过还原反应,反应公式如下:

Fe3O4+H2=3FeO+HbO(2)

2实验研究

2.1原料

2.1.1原矿化学分析

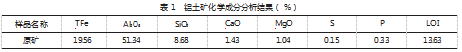

原矿为广西某地一水硬铝石矿,原矿化学成分分析结果见表1。

由表1可知,该矿石Al/Si仅有5.9,作为氧化铝生产原料使用时,经济效益较差;但因为矿石中铁含量近20%,在较好条件下溶出所得赤泥TFe可达35%左右,若能将赤泥中的铁回收,将使该矿石具备一定的经济价值。

2.1.2原矿解离特征分析

对原矿进行切割、抛光制样,进行形貌分析,结果表明:原矿中赤铁矿呈现连续的分布,氧化铝呈现分散的夹杂分布,而锐钛矿则与赤铁矿呈现紧密结合的分布形态。要实现氧化铝、锐钛矿与赤铁矿的充分解离,解离粒度需在20~30μm。因此,直接对一水硬铝石型高铁铝土矿原矿进行解离难度很大,需通过“磁化焙烧+溶出”技术改变含铁矿物和含铝矿物的矿物形态和分布状态实现,才能实现高效解离。

2.2工艺条件

2.2.1磁化焙烧条件

(1)还原焙烧温度

焙烧条件:H2浓度为20%、通入时间5min。在原矿较佳溶出条件下,考察焙烧温度对焙烧矿氧化铝相对溶出率的影响。溶出效果如表2所示。

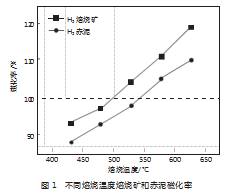

由表2可知,在一定条件下进行H2磁化焙烧,可提高焙烧矿的溶出率。不同焙烧温度焙烧矿与赤泥的磁化率如图1所示。

由图1可知,在焙烧温度为530℃时,H2焙烧矿磁化率为104%,表明此时赤铁矿基本还原为磁铁矿,当焙烧温度580℃时,H2焙烧矿磁化率为111%,表明焙烧矿中发生了过还原现象,产生了FeO。焙烧温度继续升高,过还原现象加剧。在焙烧温度为530℃时,赤泥磁化率为98%,磁性良好。

(2)还原气体浓度

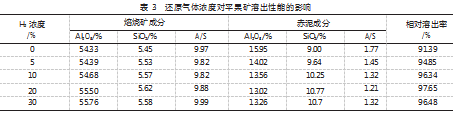

焙烧条件:焙烧温度为530℃、H2通入时间5min。在原矿较佳溶出条件下,考察气体浓度对焙烧矿氧化铝相对溶出率的影响,溶出效果如表3所示。

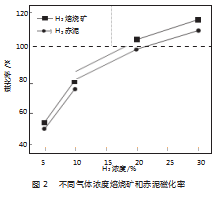

从表3可见,随着还原气体浓度的提升,还原焙烧矿氧化铝相对溶出率出现先上升后小幅度下降的趋势。当H2浓度为20%时,焙烧矿氧化铝相对溶出率达到最大值97.65%。不同气体浓度焙烧矿与赤泥的磁化率如图2所示。

由图2可知,焙烧矿磁化率随着气体浓度升高而上升。H2浓度从5%升高至20%,磁化率从53%提升至104%;在H2浓度为30%时,磁化率远超100%,发生过还原现象。

(3)还原气体通入时间

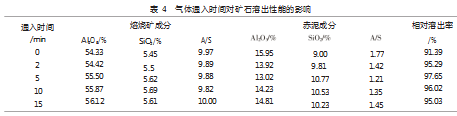

焙烧条件:焙烧温度为530℃、H2浓度20%。在原矿较佳溶出条件下,考察气体通入时间对焙烧矿氧化铝相对溶出率的影响。溶出效果如表4所示。

从表4可见,随着H2通入时间的增加,还原焙烧矿氧化铝相对溶出率分别在出现先上升后缓慢下降的趋势。当H2通入时间为5min时,焙烧矿氧化铝相对溶出率达到最大值为97.65%。

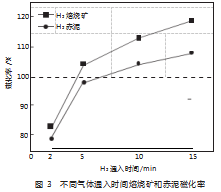

不同气体通入时间焙烧矿与赤泥的磁化率如图3所示。

从图3可见,气体通入时间增加,焙烧矿磁化率均上升,H2通入时间为2~5min,焙烧矿磁化率为83%104%;5min之后,H2焙烧矿磁化率远超100%,发生过还原。

2.2.2焙烧矿及赤泥的磁选性能

(1)磁场电流的影响

将焙烧矿和赤泥分别洗涤3次后,探究磁场电流对赤泥磁选性能的影响。磁选效果如图4所示。

从图4可见,随着磁场电流的增大,赤泥磁选铁精矿品位出现下降趋势,铁回收率先为急剧上升趋势后平稳。磁场电流从0.5A提升至1A,赤泥磁选铁精矿品位下降,铁回收率提升明显。当磁场电流继续提升,赤泥磁选铁精矿品位继续下降,铁回收率提升速率减缓。因此,磁场电流为1A为较佳磁选条件。此时焙烧矿溶出赤泥磁选所得铁精矿品位62.05%,铁回收率为86.36%。

3结论及展望

(1)H2磁化焙烧较佳条件为:温度530℃、浓度20%、通入时间5min;焙烧矿磁化率分别为104%。在原矿较佳溶出条件下溶出,相对溶出率分别为97.65%。赤泥磁化率分别为98%。

(2)焙烧矿与赤泥的较佳磁选条件均为:磁场电流为1A,洗涤次数3次。焙烧矿磁选,铁精矿品位为33.51%,铁回收率为60.32%。赤泥磁选,铁精矿品位62.05%,铁回收率为86.36%。

(3)以清洁能源H2作为还原剂进行磁化焙烧,还原效果好,且不带入杂质,但因H2原料价格相对较高,因此后续需对其磁化焙烧过程需进行经济论证。

参考文献:

[1]薛群虎,陈延伟.拜耳法高铁赤泥回收铁的试验研究[J].矿物岩石,2011,31(4):7-12.

[2]闫飞飞,刘万超,练以诚,等.铝工业赤泥用于脱硫技术现状及展望[J].中国有色冶金,2024,53(2):34-41.

[3]潘晓林,吕中阳,吴鸿飞,等.赤泥回收铁铝资源技术研究现状及展望[J].中国有色金属学报,2023,33(11):3879-3899.

[4]毛润,张鹏飞,胡超杰,等.拜耳法赤泥磁化焙烧理论与实践问题探讨[J].矿业工程,2021,41(6):38-42.

[5]包惠明,傅涛.赤泥的综合利用现状分析[J].矿产综合利用,2018(5):6-12.