高速电主轴轴承接触特性仿真研究*论文

2024-10-16 16:14:53 来源: 作者:liziwei

摘要:轴承是高速电主轴核心的回转部件,准确地进行接触特性分析计算和预测高速电主轴轴承的寿命,是保证高速电主轴可靠、稳定运行的关键。为此,研究了高速电主轴角接触球轴承的接触特性并进行仿真分析,考虑电主轴的高速及超高速运行工况因素,建立了高速电主轴角接触球轴承的三维几何模型、力学模型、受力模型和有限元分析模型。进行了角接触球轴承在载荷与约束下的等效应力、接触应力和径向变形等静力学仿真分析,结果说明内圈与滚动球体接触部位的总体变形量较小,轴承内圈的接触应力均大于外圈的接触应力,外圈的总体寿命稍高于内圈,滚动球体与内外

摘要:轴承是高速电主轴核心的回转部件,准确地进行接触特性分析计算和预测高速电主轴轴承的寿命,是保证高速电主轴可靠、稳定运行的关键。为此,研究了高速电主轴角接触球轴承的接触特性并进行仿真分析,考虑电主轴的高速及超高速运行工况因素,建立了高速电主轴角接触球轴承的三维几何模型、力学模型、受力模型和有限元分析模型。进行了角接触球轴承在载荷与约束下的等效应力、接触应力和径向变形等静力学仿真分析,结果说明内圈与滚动球体接触部位的总体变形量较小,轴承内圈的接触应力均大于外圈的接触应力,外圈的总体寿命稍高于内圈,滚动球体与内外圈非接触部位寿命高于其接触部位,能够满足实际使用要求,并且得到角接触球轴承接触特性规律,对进一步研究角接触球轴承疲劳寿命延长具有重要的理论意义和工程应用价值。

关键词:电主轴;轴承;接触应力;疲劳寿命

0引言

数控机床作为工业母机是制造业高质量发展的基础,高速电主轴是高速数控机床的核心部件,其制造精度和加工性能对数控机床的加工质量具有直接影响作用,因此,国内外相关专业人士围绕材料、结构、热传递、润滑、接触、摩擦、振动、疲劳寿命、故障诊断等方面深入开展了高速电主轴及轴承的关键特性研究,不断寻求提高电主轴的工作效率和寿命的理论方法与实现路径。Hertz于1881年建立了Hertz理论对点接触与线接触问题给出了理论解,奠定了滚动轴承静力分析的理论基础;Stribeck R于1901年应用Hertz理论建立了球轴承的静力分析模型;Jones A B于1959年建立了高速球轴承的套圈控制理论。在相关理论的研究基础上,Alfares建立五自由度动态分析模型进行角接触滚珠轴承轴向预紧影响分析并开展了磨床主轴系统的振动规律和动力学研究。Kim S M等研究了轴承支撑结构对高速电主轴轴承润滑性能的影响。S P Harsha建立轴承-转子数学分析模型并进行了电主轴滚珠轴承非线性振动影响研究。Tiwari M等探究了内部游隙对滚珠轴承刚度的作用效果。蒋兴奇建立了考虑摩擦热和预紧方式影响的主轴轴承拟动力学分析模型并对轴承的热特性、设计和应用参数对速度和动力学性能的影响进行了研究与试验验证。李松生对超高速电主轴球轴承-转子系统动力学性能分析的数学建模、数值计算方法及编程等进行了研究。蒋书运运用传递矩阵法与滚动轴承分析理论开发了用于电主轴动态特性分析与结构优选设计的通用软件。Cao Yu‐zhong通过建立主轴的通用集成模型进行电主轴对工件的切削过程仿真。王保民对高速电主轴热态特性进行了理论和试验研究并推导了轴承内外圈及滚动体热位移计算公式。李颖等利用L-P计算模型对轴承基本额定寿命进行了估算。李聪等通过仿真方法分析了深沟球轴承滚动体直径误差与径向游隙对轴承回转精度的影响,得到了其影响规律。黄涛涛等研发了一套滚动轴承故障诊断系统。

本文采用有限元软件构建分析模型,对高速电主轴角接触球轴承进行静动力学仿真分析,根据赫兹弹性接触理论分析得到轴承的接触应力和径向变形结果,并且进一步研究角接触球轴承在载荷、转速、温度等作用下的疲劳寿命预测。

1角接触球轴承理论

角接触球轴承的性能好坏直接影响电主轴的精度、工作效率和寿命。角接触球轴承使用滚动球体来支撑轴承的旋转,其滚动球体和内圈、外圈之间的接触点是角接触点,可同时承受径向负荷和轴向负荷并能在较高转速下工作。

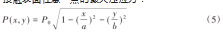

根据赫兹(Hertz)弹性接触理论,点接触物体受力后其接触表面为椭圆,两个接触物体的变形符合变形连续条件。材料处于弹性阶段且服从胡克定律,接触表面上应力的变化规律与接触体的应变成线性关系,在应变最大的接触表面中心压应力最大(假设接触表面的压应力分布为半椭圆体)。根据接触表面压应力分布规律,可求得表面接触压力所组成的合力应等于外加载荷。因此,在载荷作用下,轴承的滚动球体和轴承内圈、外圈的点接触部位会由于接触等效应力而产生变形,其点接触等效应力计算公式如式(1)~(5)所示:

椭圆体长半轴:

椭圆体短半轴:

点接触两个滚动球体的接触弹性变形:

接触表面中心最大压应力:

接触表面任意一点的最大压应力:

式中,n,n,n为与接触点主曲率差F{0}有关的函数, 为两个滚动球的综合弹性函数E 1、E2为材料的弹性模量;μ1、μ2为材料的泊松比;Q为滚动球体与滚道之间的法向接触负荷;接触点的主曲率和函数。

为两个滚动球的综合弹性函数E 1、E2为材料的弹性模量;μ1、μ2为材料的泊松比;Q为滚动球体与滚道之间的法向接触负荷;接触点的主曲率和函数。

影响轴承寿命的主要因素包括载荷、转速、温度、润滑、安装、使用环境、轴承材料等,其中载荷、转速、温度是轴承寿命计算的重要参数,直接影响轴承的寿命。球轴承寿命计算公式如下所示:

式中:C为基本额定动载荷,N;P为当量动载荷,N;n为转速,r/min;ft为温度系数;fp为载荷系数;ε为轴承寿命指数(球轴承ε=3);Fr为径向载荷,N;Fa为轴向载荷,N;x为径向载荷系数;y为轴向载荷系数。

2建立有限元模型及参数设置

2.1建立三维几何模型

本文选用FAG-7320-B-JP单列角接触球轴承作为研究对象,进行了轴承的应力分析和寿命分析。利用专业软件创建轴承的三维几何模型,然后另存为x_t格式,再导入有限元软件中。角接触球轴承的三维几何模型如图1所示。

2.2角接触球轴承的结构与参数

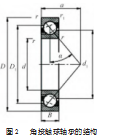

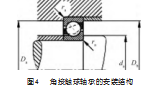

角接触球轴承主要由内圈、外圈、滚动球体和保持架组成,利用滚动球体之间的接触形成滚动摩擦,内圈和外圈之间通过滚动球体进行接触,从而承受径向力、轴向力和扭矩。角接触球轴承的具体结构如图2所示。

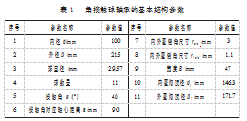

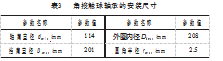

角接触球轴承的基本结构参数包括内径、外径、球直径、接触角、接触角对应轴心距离、内圈沟顶径、外圈沟顶径等。角接触球轴承的基本结构参数如表1所示。

2.3角接触球轴承的物理性能参数

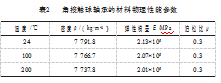

对角接触球轴承进行仿真分析之前首先要明确轴承的材料属性及物理性能参数,所选用的FAG-7320-B-JP角接触球轴承的内外圈材料为GCr15钢,其是一种高碳铬轴承钢,具有高淬透性、热处理后硬度高且均匀、接触疲劳强度高、尺寸稳定性好、耐腐蚀性好等特点。密度、弹性模量、泊松比等角接触球轴承的物理性能参数如表2所示。

3仿真分析及结果

滚动球轴承、齿轮、凸轮等零件在较高的接触应力的反复作用下,会在接触表面的局部区域产生小块或小片金属剥落形成麻点和凹坑,会导致零件运转噪声增大、振动加剧、温度升高、磨损加快乃至零件失效,因此重点针对角接触球轴承的滚动球体与内圈、外圈的接触强度进行仿真计算分析并得到相关结果。

3.1网格划分

在进行有限元分析时,网格划分是非常重要的一步,单元体网格划分的精密程度会直接影响到有限元仿真的结果,如果单元体网格划分的太大或者太小,都会对仿真结果产生影响,如果单元体网格类型不对,会导致仿真结果不对,与实际相差甚远。本文选用的FAG-7320-B-JP角接触球轴承,作为高速电主轴的核心回转部件,在高速以及超高速的运行工况下,轴承内外圈在载荷作用下会发生弹性形变。在采用自动划分法进行网格划分时,设置轴承最小单元体网格划分尺寸为1 mm,内外滚道网格划分尺寸为3 mm,最终划分得到的网格共计162 184个节点、88 070个单元,网格划分如图3所示。

3.2载荷与约束

根据轴承接触的实际运行工况,结合安装情况对选用的角接触球轴承进行约束条件定义,轴承的具体安装尺寸如表3所示,安装结构如图4所示。对轴承内圈上表面的节点约束X轴方向的自由度,施加约束;对轴承外圈下表面的节点同样约束X轴方向的自由度,施加约束;外圈需要固定与承受载荷,对外圈下表面约束X、Y、Z轴自由度,分别施加约束;对保持架施加一个Z轴方向的约束。由于单列角接触球轴承只承受一个方向的轴向载荷,仿真分析施加的均为理想纯轴向载荷,同时对轴承内外圈的各个表面施加压力。根据赫兹弹性接触理论进行角接触球轴承的最大接触应力计算。

3.3仿真计算结果与分析

通过仿真计算得到角接触球轴承在载荷作用下的等效应力、总变形、接触应力、接触状态、寿命值等相关结果,从而进一步判断轴承是否满足实际使用要求。

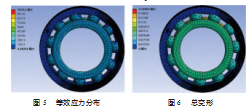

3.3.1等效应力及总变形仿真结果

利用有限元软件对轴承进行静力学仿真求解,得到角接触球轴承在载荷作用下的等效应力、总变形结果如图5、图6所示。从图5中可以看出,最大接触等效应力主要分布在内圈与滚动球体接触部位,最大应力为1 070.6 MPa;从图6中可以看出,最大变形出现在内圈与滚动球体接触部位,最大变形量为0.169 04 mm,总体变形量较小,满足实际使用要求。

3.3.2接触状态及接触应力仿真结果

利用有限元软件仿真计算得到轴承内圈、外圈与滚动球体接触状态结果、接触应力结果,结果如图7、图8所示。从图7中可以看出,滚动球体与内圈、外圈越靠近,接触特性为粘附,同时此处的接触应力也较大,其中最大接触应力为3 486.5 MPa。同时从图8可以看出,轴承内圈的接触应力均大于外圈的接触应力,满足实际使用要求。

3.3.3寿命仿真结果

采用有限元方法对角接触球轴承进行接触疲劳仿真,模拟轴承的复杂运行工况及各部分之间的运动关系、接触载荷及其它影响寿命的因素,从而得到轴承的接触疲劳寿命值。通过仿真计算得到角接触球轴承在载荷作用下的寿命仿真结果,如图9所示。从图中可以看出,仿真得到的最大寿命值为1E6,外圈的总体寿命较高于内圈,滚动球体与外圈、内圈非接触部位寿命高于其接触部位,轴承总体寿命可满足实际使用要求。

4结束语

考虑到高速电主轴实际工况要求,角接触球轴承的高速性能具有较大优势,角接触球轴承的滚动球体是小球,其线速度限制相对较低,因此,它们适用于高速旋转的场合。在高速旋转时,角接触球轴承的滚动球体可以更好地适应速度变化,使轴承保持良好的运行状态,而且角接触球轴承通过将载荷分布在多个滚动球体上的设计,使得它可以承受较高的径向和轴向载荷,并保持稳定的运行状态。通过以FAG-7320-B-JP单列角接触球轴承为研究对象,对高速电主轴角接触球轴承接触特性进行仿真研究,可以得到以下结论。

(1)运用有限元仿真软件对轴承等效应力、总变形进行接触特性仿真分析,最大接触等效应力主要分布在内圈与滚动球体接触部位,最大应力为1 070.6 MPa;最大变形出现在内圈与滚动球体接触部位,最大变形量为0.169 04 mm,总体变形量较小,满足实际使用要求。

(2)运用有限元仿真软件对轴承内、外圈接触应力进行接触特性仿真分析,滚动球体与内圈、外圈越靠近,接触特性为粘附,同时此处的接触应力也较大,其中最大接触应力为3 486.5 MPa;轴承内圈的接触应力均大于外圈的接触应力,满足实际使用要求。

(3)运用有限元仿真软件对轴承寿命影响进行接触特性仿真分析,得到的最大寿命值为1E6,外圈的总体寿命较高于内圈,滚动球体与外圈、内圈非接触部位寿命高于其接触部位,轴承总体寿命可满足实际使用要求。

(4)通过研究获得SCHAEFFLER-7320-B-JP角接触球轴承接触特性规律,可为SCHAEFFLER-7320-B-JP角接触球轴承轴承综合传动性能的提升、接触疲劳寿命的延长等方面提供有益的借鉴。

参考文献:

[1]吴云鹏,张文平,孙立红.滚动轴承力学模型的研究及其发展趋势[J].轴承,2004(7):44-46.

[2]Alfares M A,Elsharkawy A A.Effects of axial preloading of angu‐lar contact ballbearings on the dynamics of a grinding machine spindle system[J].Journal of Materials Processing Technology,2003,136(1-3):48-59.

[3]Kim S M,Lee K J,Lee S K.Effect of bearing support structure on the high-speedspindle bearing compliancelJ].International Jour‐nal of Machine Tools and Manufacture,2002,42(3):365-373.

[4]S P Harsha,K Sandeep,R Prakash.The effect of speed of bal‐anced rotor onnonlinear vibrations associated with ball bearings[J].International Journal of Mechanical Sciences,2003,45(4):725.

[5]Tiwari M,Gupta K,Prakash O.Effect of radial internal clearance of a ball bearing onthe dynamics ofa balanced horizontal rotor[J].Journal of Sound and Vibration,2000,238(5):723-756.

[6]蒋兴奇.主轴轴承热特性及对速度和动力学性能影响的研究[D].杭州:浙江大学,2001.

[7]李松生.超高速电主轴球轴承-转子系统动力学性能的研究[D].上海:上海大学2006.

[8]蒋书运.高速电主轴动态设计方法[J].世界制造技术与装备市场,2004(5):54-56.

[9]Cao Y Z,Altintas Y.Modeling of spindle-bearing and machine tool systems forvirtual simulation of milling operations[J].Interna‐tional Journal of Machine Tools&Manufacture,2007,47(9):1342-1350.

[10]王保民.电主轴热态特性对轴承-转子系统动力学特性的影响研究[D].兰州:兰州理工大学,2009.

[11]李颖,吴仕虎,王鹏.基于MATLAB的滚动轴承寿命计算系统[J].机电工程技术,2022,51(11):38-42.

[12]李聪,王德伦.深沟球轴承回转误差建模与分析[J].机电工程技术,2022,51(1):29-33.

[13]黄涛涛,徐翠,夏海成,等.滚动轴承故障诊断系统设计与开发[J].机电工程技术,2021,50(10):25-28.

[14]刘泽九,贺士荃,刘晖.滚动轴承应用[M].北京:机械工业出版社,2007.

[15]高杰.电主轴角接触球轴承动力学建模及分析[D].兰州:兰州理工大学,2020.

[16]丁超.高速电主轴设计关键指标分析及特性影响研究[D].天津:天津工业大学,2021.

[17]王苗,门静,韩少燕,等.磨床电主轴动静压轴承静动特性的理论研究[J].制造技术与机床,2023(12):79-84.

[18]赵宪龙,王燕霜,张书玉,等.柔性套圈对轴承接触特性的影响研究[J].现代制造技术与装备,2023,59(11):40-43.

[19]李颂华,高鹏,王永华,等.主轴轴承预紧力智能调控组件设计及性能分析[J].组合机床与自动化加工技术,2023(10):164-168.

[20]王展,贺文治,王子男,等.轴承安装配合方式对电主轴轴承-转子系统振动的影响[J].轴承,2023(12):11-19.

[21]高峰,贾伟涛,李艳,等.轴承预紧力作用下电主轴系统动力学特性研究[J].机械强度,2020,42(2):255-262.

[22]熊文莉,杨家鹏,安琦.考虑滚动体误差时高速电主轴轴承的受力和寿命研究[J].华东理工大学学报(自然科学版),2019,45(1):171-179.

[23]吴东,朱军帅,黄泽中,等.超高速空气电主轴动态特性的有限元分析[J].现代机械,2018(2):7-11.

[24]杨洋,程刚刚.高速电主轴振动的分析研究[J].机电工程技术,2017,46(4):73-75.

[25]姜本刚,雷群,杜建军.高速滚珠轴承电主轴热态特性分析[J].润滑与密封,2017,42(2):6-12.

[26]黄伟迪,甘春标,杨世锡.一类高速电主轴的动力学建模及振动响应分析[J].浙江大学学报(工学版),2016,50(11):2198-2206.

[27]崔立.基于预紧轴承动刚度的高速电主轴动特性分析[J].制造技术与机床,2016(7):74-78.

[28]卞真玉,林建中,周炯,等.电机后置式的电主轴动态特性有限元分析[J].现代制造工程,2016(6):72-75.

[29]洪溢巡,寇蔚.基于Hertz接触理论的深沟球轴承滑动摩擦生热动力学仿真[J].装备制造技术,2014(12):39-41.