高贝利特铁铝酸盐水泥的制备工艺探究论文

2024-10-16 10:50:39 来源: 作者:liziwei

摘要:本研究旨在分析高贝利特铁铝酸盐水泥制备工艺,提升水泥性能。研究人员着重考察了天然石膏掺量,对铁铝酸盐水泥的凝结时间、水化放热、抗压强度以及膨胀率的影响。研究结果表明,熟料煅烧条件的优化对水泥质量具有直接影响。本研究不仅深化了对高贝利特铁铝酸盐水泥水化过程的理解,也为优化其制备工艺提供了实验基础,对于提高水泥的性能,拓展其应用领域具有积极作用。

摘要:本研究旨在分析高贝利特铁铝酸盐水泥制备工艺,提升水泥性能。研究人员着重考察了天然石膏掺量,对铁铝酸盐水泥的凝结时间、水化放热、抗压强度以及膨胀率的影响。研究结果表明,熟料煅烧条件的优化对水泥质量具有直接影响。本研究不仅深化了对高贝利特铁铝酸盐水泥水化过程的理解,也为优化其制备工艺提供了实验基础,对于提高水泥的性能,拓展其应用领域具有积极作用。

关键词:铁铝酸盐水泥;天然石膏;膨胀率

高贝利特铁铝酸盐水泥主要成分为高铝铁矾土,具有独特的矿石结构和丰富的氧化铝、氧化铁等矿物成分。相比传统水泥,高贝利特铁铝酸盐水泥具有耐高温、耐腐蚀、抗硫酸盐侵蚀等优势,在一些特殊工程领域有着广泛的应用前景。想要充分发挥高贝利特铁铝酸盐水泥的性能,重点在于不断优化制备工艺。本次研究中,相关研究人员通过实验与分析,尝试优化高贝利特铁铝酸盐水泥制备技术,为其在工程领域的广泛应用提供技术支持。

1原材料与试验方法

1.1原材料

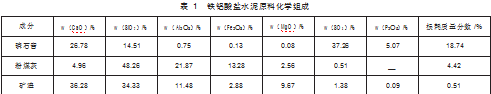

本次研究中,研究人员选择水泥、磷石膏、矿渣、粉煤灰等材料作为制备铁铝酸盐水泥的原料,原材料具体化学成分如表1。

1.2熟料与水泥制备

本次研究中,相关工作人员运用倒推法,假定水泥熟料的矿物组成,即预设目标矿物的含量。研究人员根据所用原料的化学组成进行配比计算,以使其与设定的熟料化学组成相吻合。在此基础上,基于制备铁铝酸盐水泥所使用的原材料,得到最佳的熟料矿物组成与化学组成。其中石灰石占比为59.2%,硫铁矿烧渣占比为14.7%,磷石膏与铝矾土占比分别为7.6%、18.4%。

实际开始熟料制备工作后,研究人员将上述原料进行干混,时间控制在1 min,根据水料比0.18加水,再次搅拌均匀,并将原料搓成直径为12~15 mm的料球,将料球放入马弗炉进行煅烧,取出后用风扇迅速吹冷,得到水泥熟料。

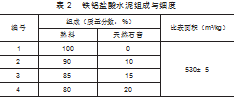

研究人员将天然石膏与水泥熟料进行充分混合,使用研磨设备将混合料研磨到一定的细度,得到铁铝盐酸水泥(表2)。

1.3性能测试

在试样制备阶段,研究人员将水泥净浆以及水泥胶砂试块,分别设置为不同的水灰比进行制备,在标准养护条件下,将两组试块放入水中养护。取样过程中,研究人员从净浆试块内部取得试样,以备X射线衍射测试以及扫描电子显微镜测试。

实际开始测试之后,研究人员遵守相关质量安全标准,进行水泥比表面积测定、水泥凝结时间测定,水泥胶砂强度测定,确保本次实验能够对高贝利特铁铝酸盐水泥物理、化学、力学性能进行全面评估。

2结果分析与讨论

2.1熟料煅烧条件的确定

在进行X射线衍射测试分析过程中,研究人员对制备的熟料样品进行粉碎,并制备成适当的薄片,得到X射线的散射模式,进而测定晶体的结构和组成。在实际实验中,研究人员预先设置好X射线管电压、电流以及合适的扫描速度等参数,通过这种方式获得高质量衍射图谱。通过与数据库中的标准图谱对比,可以确定熟料中存在的晶相,评估其相对含量和结晶度。

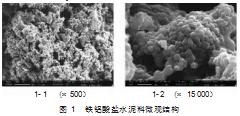

在进行扫描电子显微镜测试分析过程中,研究人员对熟料样品表面进行金属喷涂处理,提高样品的导电性,获得有关熟料微观形貌的详细信息。通过观察颗粒大小、形状、分布以及表面结构等微观特征,可以更全面地了解熟料的物理性质,为工艺的优化提供有益的线索。综合分析XRD和SEM实验数据,不仅可以确定熟料中的晶相种类、含量和结晶度,还能深入了解颗粒的形貌、尺寸分布和表面结构等微观特征(如图1所示)

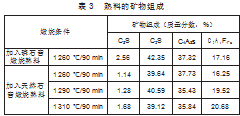

分析图1-1可以发现,本次实验制备的铁铝酸盐水泥,其内部为疏松多孔结构,因此该材料具有较为明显的易磨性;分析图1-2可以发现,C2S与C4A3紧密结合,结晶轮廓清晰。研究人员在水泥原料中加入天然石膏以及磷石膏(表3),并对比两种试块的抗压强度(图2)。

分析图2可以发现,本次研究中制备的两种水泥试块中,掺入天然石膏的水泥试块,其抗压强度高于掺入磷石膏的水泥试块,当煅烧温度达到1 310℃后,两种水泥试块的抗压强度接近。造成这一现象的主要原因在于:磷石膏富含磷酸盐,而天然石膏主要是硫酸盐矿物。这两者的引入可能导致不同的水泥硬化反应,其中磷酸盐可能对水泥的矿物相形成产生负面影响,降低抗压强度。此外,硬化过程中的反应差异,也是影响两者抗压强度的因素。磷酸盐的存在,干扰了水泥中的矿物物相形成,而硫酸盐则与水泥矿物发生反应,形成硫铝酸盐,有助于提高水泥的性能。

2.2天然石膏对水泥凝结时间的影响

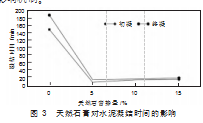

分析图3可以发现,天然石膏对于水泥的凝结时间将会产生直接影响,初凝与终凝时间均呈现出一定的规律。未加入天然石膏时,水泥的初凝时间为150 min,终凝时间为185 min。当加入5%的天然石膏时,水泥的凝结时间急剧缩短,初凝时间小于10 min,终凝时间为15 min。说明小量的天然石膏可以显著促进水泥的凝结,使其更快地达到初凝和终凝阶段。但是,随着天然石膏掺量提升至15%,水泥的初凝和终凝时间有所延长,也就是说随着天然石膏掺量不断提高,其对于凝结时间的影响不再呈线性关系,而是受到更复杂的影响机制。

经过深入研究,相关工作人员发现在天然石膏掺量为5%的情况下,钙矾石的形成效率加快,并在水泥原料中形成了交织的网状结构,缩短了凝结时间。这说明在一定范围内,适量的天然石膏促进了钙矾石的形成,而过量的天然石膏则导致钙矾石与水泥颗粒的隔离。

需要注意的是,即使在掺入15%的天然石膏时,水泥的终凝时间仍然小于25 min。这说明铁铝盐酸水泥具有较快的凝结特性,相较于硅酸盐水泥,具备更为迅速的凝结和硬化能力。

2.3天然石膏对水泥抗压强度的影响

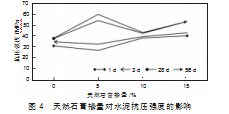

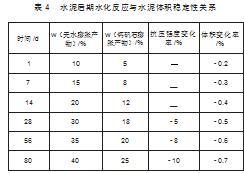

分析图4可以发现,1、3 d的抗压强度,与28、56 d的抗压强度呈现相似的增长规律,在不同时间尺度上,水泥的抗压强度有一致的发展趋势。当石膏掺量从5%增加到15%时,1、3 d抗压强度呈递增趋势,说明在早期阶段,适量的天然石膏掺入有助于提高水泥的抗压强度。当水泥中掺入5%天然石膏,其在1、3 d的抗压强度低于无石膏水泥,其原因在于石膏导致水泥的凝结时间过快,终凝时间为15 min,从而阻碍了早期强度的充分发展。此外,在28、56 d时,掺有5%天然石膏的水泥表现出最高的抗压强度,与早期1、3 d的规律明显不同。当天然石膏掺量为10%时,抗压强度随龄期变化增长率较小,证明10%的石膏含量对强度的提高有一定抑制作用。当天然石膏掺量为5%时,抗压强度随龄期变化增长率较大,尤其是从3~28 d,表明5%的石膏掺量在早期到中期对强度有促进作用(详见表4)。

2.4天然石膏对水泥膨胀率的影响

分析图5可以发现,水泥膨胀率变化趋势在10%石膏掺量处发生变化,这表示膨胀率的变化与水泥基体硬化前后的关系密切相关。当石膏掺量为0%时,无水硫铝酸钙水化较慢,大部分在后期水化,生成具有膨胀性的产物。在10%石膏掺量下,水化反应虽然快速,但1d后反应较少,因此膨胀率相对较低,同时与抗压强度的下降有关。在15%石膏掺量下,早期与后期均发生水化反应,大量钙矾石的出现使得后期膨胀增加,这成为提高水泥抗压强度的一个重要因素。

3结语

本次研究中,相关工作人员深入分析天然石膏对水泥性能的复杂影响。通过实验,研究人员发现适量的石膏掺入,可在早期提高水泥抗压强度,但是天然石膏过量则会导致凝结时间延长。在制备后期,石膏对水泥抗压强度的作用,表现出更为显著的积极影响。这一研究不仅对高贝利特铁铝酸盐水泥的优化提供了数据支持,也深化了相关从业者对水泥水化反应及性能发展机制的理解,为实现高贝利特铁铝酸盐水泥在建筑领域的更广泛应用提供帮助。

参考文献:

[1]张梦真,娄广辉,刘子娴,等.硫酸亚铁对铝酸盐水泥浆体性能及水化产物的影响[J/OL].硅酸盐通报,1-9[2024-01-03].

[2]廖宜顺,叶建,汤盛文.海水拌和与偏高岭土对铁铝酸盐水泥水化的影响[J].硅酸盐学报,2023,51(11):2834-2845.

[3]汪智勇,吴升国,齐冬有,等.铁相对铁铝酸盐水泥熟料形成的影响[J].硅酸盐通报,2023,42(5):1561-1568.

[4]卢晓磊,张响,郑国法,等.含游离石膏高铁硫铝酸盐水泥熟料的组成设计与性能研究[J].材料导报,2022,36(Supple2):167-172.

[5]贾亮,奴丽艳木·夏甫开提,陈岑,等.快硬磷酸镁-铁铝酸盐复合水泥的抗冻性研究[J].冰川冻土,2022,44(3):1021-1028.

[6]兰明章,张巧伟,聂松,等.Fe2O3含量对高硫型硫铝酸盐水泥熟料烧成的影响[J].新型建筑材料,2019,46(6):28-32.