Q235/304不锈钢异种钢焊接接头超声相控阵检测研究*论文

2024-10-09 09:18:30 来源: 作者:liziwei

摘要:异种钢焊接接头具备高强度、高耐腐蚀性以及低成本等特性,已经被广泛应用于锅炉、管道和压力容器等特种设备中。然而由于异种钢焊接接头的材料组织、力学性能以及残余应力不均匀,在制造和服役后极易出现开裂等缺陷,采用常规无损检测存在检测精度低、扫查范围小等缺点,导致缺陷难以检出。针对上述问题,以Q235/304不锈钢两种典型异种钢焊接接头为研究对象,推导了超声相控阵检测异种材料聚焦延时计算法则,制作Q235和304不锈钢焊接试块,并利用汕超SUPOR 32P/32PT检测仪结合延时法则检测含有预制未熔合、未焊透和裂纹

摘要:异种钢焊接接头具备高强度、高耐腐蚀性以及低成本等特性,已经被广泛应用于锅炉、管道和压力容器等特种设备中。然而由于异种钢焊接接头的材料组织、力学性能以及残余应力不均匀,在制造和服役后极易出现开裂等缺陷,采用常规无损检测存在检测精度低、扫查范围小等缺点,导致缺陷难以检出。针对上述问题,以Q235/304不锈钢两种典型异种钢焊接接头为研究对象,推导了超声相控阵检测异种材料聚焦延时计算法则,制作Q235和304不锈钢焊接试块,并利用汕超SUPOR 32P/32PT检测仪结合延时法则检测含有预制未熔合、未焊透和裂纹的人工缺陷,然后通过射线检测对比分析。检测结果表明:相较于传统超声检查技术,采用超声相控阵检测技术检测的定位误差小于5 mm,长度定量误差均小于10%,定性分类准确度达到100%,能够较好地满足异种钢焊接接头质量检测要求。

关键词:异种钢焊接接头;超声相控阵;射线检测;Q235;304不锈钢

0 引言

异种钢焊件是指由两种或者两种以上不同材料的钢材组成的连接构件,因其具备良好的耐高温性、防腐性和力学性能,在航空航天、管道运输、特种设备等领域备受青睐,如载人舱球壳、发动机压气机转子、压力容器、输油管道等重要部件。然而由于两种金属母材焊接后存在明显的不均匀性,且受焊接过程中稀释作用、碳迁移以及受焊接工艺的影响,接头区域极易出现裂纹、气孔、夹杂等缺陷。所以在异种钢焊接接头服役前以及服役过程中进行精确的检测与评估,保证设备以及关键零部件的质量和性能满足要求,对降低安全事故发生率具备重大意义。

超声检测具备非破坏性、高精度、高灵敏度等诸多优势,已成为对缺陷开展定位、定性、定量分析的最常用手段。奥氏体不锈钢与碳钢的焊缝接头是一种使用最多的典型异种钢焊接接头,常规超声检测易受奥氏体焊缝中晶粒尺寸影响而出现散射,并且散射的程度与晶粒尺寸呈正比,一旦晶粒尺寸超过1/10波长,散射会变得更加明显。散射不但造成了声波信号的衰减,同时当不规则散射波返回接收换能器时,会显示出各类伪波和杂波,造成缺陷信号识别困难,检测灵敏度大幅下降。同时焊缝的异种材料和多界面结构使得声波波形改变,进而反复穿越界面造成各项波形混叠夹杂,也极大程度干扰了缺陷检测工作。

针对此问题,国内外大量学者开展了相关研究。余国民等针对于输油弯管焊缝接头超声检测局限,出现疑似超标回波等误判问题,提出了采用X射线拍片、打磨焊缝余高和在焊缝根部位置振动耦合剂辅助判别或增加不同角度的换能器进行检测辅助判别的建议,使得缺陷检测精度显著提升;李建梅[10]以母材厚度为标准优化换能器K值,并采用纵波探伤法与横波探伤法对异种钢T型焊缝成功进行了检测;Song推导并验证了异种钢焊缝宽度与检测波形图之间的定量关系,从而得到了超声波在焊缝中的衰减特性与焊缝质量的关系。以上研究虽然能够一定程度上改善了异种钢焊接检测精度,但往往更多依靠操作者的经验或者大量的测试数据,仍存在工作量大、作业效率低等问题,还存在一定误判的风险。因此,提升异种钢焊接缺陷检测效率和精度已成为行业研究热点和迫切攻克的难题。超声相控阵检测技术是在常规超声技术的基础上由相控阵雷达技术发展而来的,作为现阶段无损检测的重要手段之一,超声相控阵采用多个阵元并设置各个阵元的激发延时,让发射的声束形成偏转和聚焦以实现对目标区域的扫查检测,通过二维的成像表达被检工件的内部实时情况,具有扫查灵活、检测范围大等诸多优点。

本文主要通过研究异种钢焊接缺陷的超声相控阵传播模型,利用超声相控阵检测技术采集缺陷信息,经数据处理及分析,最终准确测量出异种钢焊接缺陷,为后续复杂异种钢焊接结构缺陷检测奠定了基础。

1超声相控阵焊缝接头检测分析

超声相控阵检测技术是一种采用延时控制的多阵元扫描成像方法,即通过激励信号使得换能器内各阵元发射的合成波面与换能器接触平面呈一定倾角,实现了超声相控阵的偏转和扇形扫查,完成了超声波波阵面对待测区域方向的控制。

建立超声相控阵一维线阵扇形检测模型如图1所示,该模型计算中线性换能器发射的声波假定为柱面波,传播介质为弹性介质。图中,α和αi分别代表中心阵元和第i个阵元的入射角,β和βi分别代表中心阵元和第i个阵元的折射角。带楔块的超声相控阵列的延时法则应遵循如下规律,首先,第一个激发的线性阵元是最后一个接收到超声回波的;然后,楔块和介质中波束传播行程时间加上收发时延都互相保持一致;最后将各个阵元中无延迟的阵元设为t0,传播行程时间设为T0,各个阵元对应的延时规律可表述为:第i阵元的延迟时间+第i阵元的传播行程时间等于t0+T0,i=1,2,⋯,n。

假设点F为待测位置,此时可知各个阵元发射形成的波阵面在点F聚焦,其坐标为(x0,z0)。V和W分别表示楔块和母材中的声速。阵元A代表中心阵元,坐标为(x a,za),其他任意阵元Ai的坐标为(x a(i),za(i))。根据费马最短时间定理可知,异种介质中两点之间的折射线路唯一,且该线路用时最少,因此坐标系的原点可以设置在X轴与AF连接线的交点处。聚焦扫描延迟时间计算模型如图2所示。

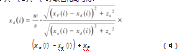

超声阵列上的任意点Ai与焦点间的声束,与横坐标交点为D(i),其直角系坐标为(xd(i),0),此声束同样符合折射定律:

式中:xd为声束与X轴的焦点,xd显然其值为0。将式(1)、(2)、(3)联合化简可得:

为简化方程计算,只需求解该方程于0点处附近的根作为近似值,即可得到各个线性阵元的时延。如果用ti表示任意线性阵元发射的声波到聚焦点的时间,则聚焦时延di可转换为:

式(5)和(6)表示的是声束入射角不变时的聚焦延时计算方法。将垂直射向于楔块的中心声束和界面的交点作为直角坐标系原点,此时中心阵元的横坐标x a和纵坐标za位置可以作如下推导:

x a=-p·sinα(7)

za=-p·cosα(8)

P为阵元与楔块交界中心点到折射点的直线距离,第i个阵元的坐标为:

中心声束入射点的位置随折射角的改变而变化,当产生新的入射点时,以此点为原点建立新直角坐标系,原坐标系与新坐标系之间的距离为Ii,D是相邻阵元的间距,N是阵元数目,Hi表示第i阵元的垂直距离。任意阵元和i中心阵元的坐标位置详见图2,当超声相控阵采用扇形扫查对待测区域进行动态检测时,聚焦点P位置会对应地发生改变。通过已知的阵元、检测等相关参数,即可实现超声相控阵的扇形扫查和成像。

2检测工艺确定

由于异种钢对接接头的相控阵超声检测技术相关研究较少,且无可作参考的实际应用案例,因此主要的检测工艺以及检测参数的确定是通过大量对比试验和工艺验证来确定的。

2.1检测仪器参数配置

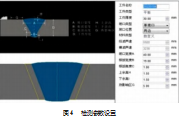

在检测之前需要在仪器和系统中设定被测试块和检测工艺参数,尤其是异种钢焊缝接头的晶粒尺寸比碳钢焊接接头要大得多,而且接头内组织成分不均匀,因此检测参数设定的好坏直接影响检测结果的准确性。考虑到通用性,制作Q235和304不锈钢异种钢焊接试块,试块主体尺寸为300 mm×300 mm×30 mm,并预设人工缺陷,将被检试块参数根据实际情况输入至SuporUp软件。待测试块实物图和参数尺寸如图3和图4所示。

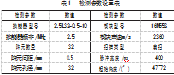

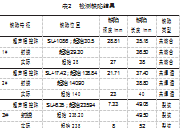

同时结合待测试块特性和综合性能,选择合适的换能器位置,输入相匹配的检测参数,使得偏转和聚焦的声束能完全覆盖待检区域。其具体参数如表1所示。

2.2检测仪器校准

检测仪器采用汕超SUPOR 32P/32PT检测仪(图5),该设备具有32通道相控阵,并支持双相控阵换能器、相控阵+超声波衍射时差法(Time of Flight Diffrac‐tion,TOFD)同屏扫描等多种模式,能够将线扫/扇扫、B型/C型/D型等多种视图同屏显示。通过与SuporUp计算机数据处理软件连接,实现超声数据的获取、显示、测量、处理等后处理功能。为保障检测结果的准确性,严格按照标准校准检测仪器的楔块延迟、时间增益修正(Time Corrected Gain,TCG)、声速等关键参数。受楔块磨损等因素影响,楔块表面尺寸将存在偏差进而导致缺陷定位造成误差,因此首先需要对楔块校准。将楔块和换能器进行组合,再在SuporUp中选择16N55S楔块,按照默认方式完成该项目的校准工作。校准试块采用标准的CSK—IA试块,然后利用试块内半径为100 mm和50 mm的圆弧面开展声速校准,当幅值达到最大幅值的80%即可认为已达到检测要求。最后需要在对预制缺陷试块开展缺陷进行定量分析,制作TCG曲线或时间增益修正,选择同一尺寸的缺陷,然后设置不同深度并使其回波幅值一致,并达到满幅值的80%,利用本方法能改善仪器检测灵敏度,便于捕捉缺陷在仪器屏幕上的位置。

3检测结果分析

在移动换能器时扫查方向必须始终与焊缝接头保持垂直,而检测方向必须始终平行于焊缝。采用离线分析软件SuporUp收集检测数据,然后对检测数据进行处理并量化。缺陷扫描检测图如图6所示。通过B扫描图像和C扫描图可以分别获得试件中缺陷所在的位置和缺陷的形状、尺寸,以对缺陷定位、定量和定性开展综合性评价。控制声束扫查待测焊缝时,缺陷的产生会使得声波反射信号显著增大,在B扫和C扫图中缺陷图像中心会呈现出红色或深红色。对于1#缺陷,从焊缝接头两侧探测,会有明显不同的回波特性,通过A扫描波形观察可知该回波具有快起快落的典型特点,且难以发现多重小齿面或尖端,脉冲的持续时间很短。将换能器稍微歪斜,可以明确观察到此时回波也未产生多重峰值或锯齿面,与裂纹缺陷对应回波特征截然相反。过程中偶有同时出现多重变形波信号,且两两间距保持相等,综合可以判断缺陷类型为未熔合缺陷。对于2#缺陷,调取A扫描波形图可以发现回波信号出现快升快降的典型特点,且脉冲持续时间较短;半声程的声线所对应的高幅度信号具备显著的回波动态行程。在大角度E扫描显示图上,信号幅度较高,呈现出深红色。综合可以判断出2#缺陷为未焊透缺陷。对于3#缺陷,在A扫描和S扫描显示图中,显示出多重小反射面和多重棱边,当换能器朝焊缝接头前后移动时,会有明显的回波动态行程,在S扫描显示图上也能呈现显著的表征,因此可判断该缺陷为裂纹缺陷。

为验证超声相控阵检测结果的准确性,需要采用其他无损方法,并结合人工预制缺陷结果进行验证,考虑到常规超声波难以满足异种钢焊缝接头检测,因此采用射线检测技术作为补充检测,检测结果如图7所示。

超声相控阵、射线检测的缺陷特征值和人工缺陷的实际特征值如表2所示,通过横向对比清楚地了解超声相控阵对异种钢焊缝接头内缺陷定位、定量和定性的精准度。由表2可知,针对未熔合、未焊透以及裂纹等常见类型的Q235/304不锈钢异种钢焊接缺陷,采用超声相控阵技术能准确地对缺陷进行定性分析,未产生任何的误判;在对缺陷定位检测中,采用超声相控阵检测1#、2#、3#的位置与实际值对比,位置误差分别为2.5、1.16、2.06 mm,深度误差分别为1.81、1.29、0.67 mm,远小于传统超声焊缝定位误差(5 mm);同时在针对缺陷长度等定量分析上,采用超声相控阵检测的1#、2#、3#的长度相对误差在误差允许范围10%内,分别为7.42%、6.5%、5.62%,仅略低于TOFD等超高精度定量方法。

同时由检测结果显示,射线的方法在缺陷平面定位和定量中仍具备一定优势,检测结果与超声相控阵检测结果基本一致,但是射线不能检出深度等纵向位置,且仍然存在放射性大、检测周期长、实时性低、难以对在役部件进行检测等多种缺点,射线补充检测结果对超声相控阵较高的检测灵敏度进行了验证,也表明了超声相控阵检测技术能够实现Q235/304不锈钢异种钢焊接接头质量的无损检测工作,为特种设备、航空航天等关键零部件技术监督工作提供了更有力的保障手段。

4结束语

针对常规超声测量地对Q235/304不锈钢异种钢焊接接头质量检测难的问题,建立超声相控阵异种钢扇扫模型,推导了异种钢导扇形扫查和成像的规律。利用超声相控阵技术检测出Q235和304不锈钢焊接试块中未熔合、未焊透和裂纹缺陷,定位误差均小于常规超声检测误差,缺陷长度等定量误差小于10%,且可以对3种类型缺陷进行准确地定性分类,正确率可达100%,超声相控阵技术可以准确可靠地进行异种钢焊接质量的检测。

射线检测的方法在缺陷平面定位和定量中仍具有较高的精准度,可以辅助射线等其他无损检测方式来进行综合检测,也可在后续处理中融入TOFD、全聚焦、图像处理等技术来进一步提升检测成像质量。

参考文献:

[1]吴慧,李晓高,沈国浪,等.基于超声导波技术的双层粘接结构界面质量检测[J].中国机械工程,2024,35(5):916-927.

[2]闫涛,戴志强,陈洁,等.相控阵超声检测在冶金车辆车轴检测中的应用[J].物理测试,2023,41(5):15-20.

[3]张海燕,黄强,张辉,等.楔块耦合的碳纤维增强复合材料褶皱缺陷全聚焦成像[J/OL].应用声学:1-11[2023-10-11].

[4]詹先武.T91与12Cr1MoVG异种钢焊后热处理分析及应用[J].焊接技术,2020,49(S1):1-4.

[5]马小东.基于超声相控阵的异种钢焊接缺陷检测研究[D].兰州:兰州理工大学,2019.

[6]张悦,杜政熠,程浩男,等.在役压力管道的超声检测技术综述[J].化工设备与管道,2024,61(2):103-110.

[7]石克杨,梁恩宝,卜峥嵘,等.电站锅炉受热面马氏体-奥氏体异种钢焊接接头早期失效与分级管控[J].焊接技术,2023,52(9):15-19.

[8]刘昱,贺升平.多晶材料散射模型及识别实验研究[J].物理学报,2024,73(3):99-107.

[9]余国民,李昱坤,张勇,等.弯管焊缝超声波探伤伪缺陷波分析[J].石油管材与仪器,2023,9(4):75-79.

[10]李建梅.基于超声检测的起重机T型焊缝缺陷检测分析[J].内燃机与配件,2022(6):118-120.

[11]Song Y,Hua L,Wang X,et al.Research on the Detection Model and Method for Evaluating Spot Welding Quality Based on Ul‐trasonic A-Scan Analysis[J].Journal of Nondestructive Evalua‐tion,2016,35(1):4.

[12]张瑞,钟德煌,王晓宁.相控阵超声相位相干成像(PCI)检测原理及应用[J].无损检测,2024,45(1):6-9.

[13]骆琦,孔傲,李雁南,等.超声相控阵管座角焊缝检测方法[J].机电工程技术,2023,52(12):217-220.

[14]邹宸玮,么娆.基于机器视觉的超声相控阵缺陷检测研究[J].计算机科学,2023,50(S2):383-388.

[15]吴军,吴胜平,郑凯,等.聚乙烯管焊接接头相控阵超声检测的优化设计[J].计算机测量与控制,2024,32(3):50-56.

[16]周世圆,郑翀,赵灿,等.喷注器焊缝熔深超声相控阵定量检测[J].北京理工大学学报,2023,43(8):863-869.

[17]李刚.超声相控阵检测扇形扫描成像研究[D].西安:西安科技大学,2019.

[18]章文显,桑劲鹏,高立,等.基于多种检测方式的盘形件超声检测研究[J].轨道交通装备与技术,2022(6):24-27.

[19]钟芳桃,石文泽,卢超,等.基于同步提取变换的钢轨踏面裂纹电磁超声表面SH波B扫成像检测研究[J].铁道学报,2023,45(6):96-105.

[20]姚文胜,王锋淮,叶宇峰,等.基于磁致伸缩超声导波B扫成像技术的大直径管道腐蚀检测[J].轻工机械,2023,41(2):99-104.