重油制氢气化炉烧嘴泄漏问题探析论文

2024-09-19 16:12:10 来源: 作者:liziwei

摘要:气化炉烧嘴是影响重油制氢装置长周期稳定运行的关键,针对目前重油制氢装置烧嘴易泄漏、寿命短的问题,文章从操作负荷、原料性质、烧嘴与盘管材质、烧嘴冷却水等四个方面详细分析了可能导致烧损的原因,并在此基础上提出了预防改进措施。

摘要:气化炉烧嘴是影响重油制氢装置长周期稳定运行的关键,针对目前重油制氢装置烧嘴易泄漏、寿命短的问题,文章从操作负荷、原料性质、烧嘴与盘管材质、烧嘴冷却水等四个方面详细分析了可能导致烧损的原因,并在此基础上提出了预防改进措施。

关键词:烧嘴;泄漏;脱油沥青;镍基合金;冷却水盘管;石油化工

1烧嘴简介

某公司重油制氢工艺的核心技术是德士古烃类部分氧化技术和急冷流程。该装置核心设备是气化炉,工作压力为8.53 MPa,工作温度为1 250~1 350℃。实际生产中实行2开1备,单台炉运行满负荷为47 000 m3/h。

气化炉的重要部件是烧嘴,本套设备采用双流道烧嘴,由2个同心套管组成。中心管输送中心氧气,为内喷头;外环隙输送油与蒸汽的混合物,为外喷头。最外侧设置了内外冷却水盘管。两个喷头出口均设计成缩径口,其作用是使流经喷嘴的高压氧气和油蒸汽节流加速,内喷头来的高速氧将成薄膜的脱油沥青打散,不仅提高了气固的混合均匀度还增加了脱油沥青的雾化效果。烧嘴头部典型结构如图1所示。经过预混合的油蒸汽和加压氧气从烧嘴头部呈高速雾状喷出,进入1 300℃的炉膛,在高温下发生部分氧化反应,产生以CO、H2为主的工艺气。为保证烧嘴轻易不受损坏,有循环冷却水对其进行不断冷却。

2存在的问题

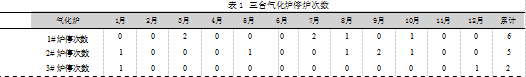

气化炉烧嘴是决定气化炉单次运行时间长短的关键设备,因受到烧嘴寿命的制约,近些年气化炉非计划停工多次,如表1所示。单次运行时间最低只能维持在10 d左右,无法保持持续运行,给运行班组及装置的长周期稳定运行带来很大困难。在其中一次停车后检查烧嘴破损位置发现,烧嘴端盖表面的外缘和内圈有明显减薄(减薄约5~6 mm),烧嘴头部出现部分黄褐色和黑色腐蚀产物,外喷口多处出现裂缝且从中心口沿径向向外扩展。

3可能的原因分析

3.1操作负荷的影响

对于烧嘴而言,其雾化性能会因装置操作负荷的变化而发生变动。通常来说,随着操作负荷的增加,脱油沥青(DOA)被雾化得更均匀细致,促进了燃烧更完全,进而提高炉膛内的温度。然而,如果温度超过了适当范围,烧嘴材质的抗热能力就会削弱,从而导致烧嘴的使用寿命减少。此外,由于负荷增加,DOA的流速也相应增加,因其中存在固体成分,对烧嘴的磨损程度必然会加剧,最终造成烧嘴材质厚度出现减薄(破损烧嘴确有减薄);但当低负荷运行时,氧气流速降低,DOA流速下降、雾化效果变差,这样会导致火焰黑区变短,DOA扰流粘附在烧嘴外表面发生燃烧,因局部燃烧造成的高温也会烧坏烧嘴。而且,经常性的开停车使得原料不稳定、炉膛压力波动,容易造成雾化角频繁改变、烧嘴头部端面温度骤升骤降,也会使得烧嘴受热应力影响产生龟裂。

3.2原料性质的影响

目前,重油制氢装置采用的原料多是DOA,DOA主要由碳、氢两种元素组成,其中胶质沥青质含量高、密度大,残炭值高,黏度大,硫氮含量高。在纯氧高温的气化环境中,DOA中的复杂结构的稠环芳烃类物质容易经过热裂解后产生焦炭和气体,由于其从烧嘴出口处以较低的速度喷出,产生的焦炭很容易附着于表面,生成的焦炭在高温下渗入金属中,形成炭和金属的固体溶液。这种渗炭现象使得原本具有良好抗氧化稳定性的金属合金变得更易受到侵蚀,进而影响了烧嘴的机械特性。目前所用的DOA与前几年相比,残炭值升高,硫含量增加,因此,在负荷不变的情况下,烧嘴寿命必然会缩短。但目前暂不能改变原料性质,只能通过其他方面作出改善。

3.3烧嘴和盘管材质的影响

本套气化炉烧嘴和盘管的材质均是Inconcl600,其中的Cr、Si等金属元素可以在高温氧气环境下形成致密连续的氧化膜,有效阻挡气相环境中的氧气进一步向内部扩散,因而有良好的抗氧化能力,但有研究表明温度高于950℃时,Ni元素、Cr元素与O元素氧化形成的NiCr2O4尖晶石类化合物逐渐增多且长大,氧化膜变疏松,进一步加剧合金的氧化。同时,在高温状态下,金属材料也会发生一定的内碳化现象,使得金属材料的成分和性能均发生不同程度的改变,导致材料脆化和力学性能下降。另外,烧嘴材质中的铁、镍、铬及其氧化物对结焦具有助催作用,能导致结焦加快。一旦烧嘴头部结焦,不仅容易引发烧嘴头部出现DOA偏喷现象,导致火焰变形,也容易造成火焰黑区的长度逐渐缩短,直到火焰贴近烧嘴头部燃烧,最终将烧嘴烧坏。另外有研究发现在高温下镍基合金中的Ni和DOA中的硫元素易在晶间产生NiS2、NiS等,因硫化物的熔点较低、硫化层极易破裂,镍基合金的腐蚀速率会加快,从而加剧烧嘴头部中心孔附近裂缝的变大。

烧嘴外喷头置于气化炉内1 300℃的高温热辐射之中,同时大量的冷却水被引入到冷却水盘管以保持低温状态。这种极端的温度差异会导致外喷头与冷却水进出管焊接口不能同步涨缩,从而使得外喷头长期承受着热应力、线性膨胀力的影响,再加上炉内气体的长期腐蚀,最薄弱的焊缝处便会最先开裂,导致冷却水泄漏。冷却水一旦泄漏,炉内的高压合成气极易窜入冷却水盘管,阻断冷却水循环系统的水流供应,炉内高温很快会烧蚀盘管和外喷头端面。通常情况下,盘管在维修过程中一般不进行更换,所以在修复时,反复焊接的过程有可能影响到材质的金相结构和焊接性能的变化。

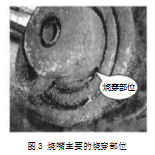

3.4烧嘴冷却水的影响

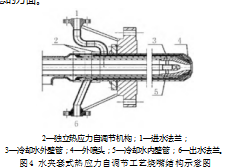

由于工艺烧嘴是在约8.5 MPa、1 300℃的高温高压环境下运行,必须配备冷却水盘管和头部夹套以保护其免受烧损,并且要确保冷却水能够持续供应。当冷却水供应不足或冷却水温度过高时,可能会导致烧嘴温度过高而造成烧损。盘管的设计不合理也容易造成烧嘴外表面部分缺少冷却水保护,形成薄弱地带,造成烧穿,如图3所示。

图3所示的这个问题在2006年已被解决,主要是通过向烧嘴外圈与盘管间浇注刚玉砂浇注料,同时确保其外径略小于炉口砖的内径,这样既保护了盘管,又减少了高温油气反窜的量。

4预防与改进措施

由上述可能造成烧损的原因分析可知,在原料性质不能改变的情况下,可以尝试从操作负荷、冷却水监控、冷却水盘管结构、烧嘴与盘管材质四个方面来加以改进。

4.1操作负荷

从操作负荷的影响分析可以看出:气化炉不能在过低或过高负荷下长时间运转且尽量减少开停车次数。因此规定气化炉最低负荷不得小于35%,为保护烧嘴,蒸汽流量不小于6 t/h,且最高负荷(70%)运行时间不能超过12 h。

4.2冷却水监控

通过设定一系列的联锁来确保工艺烧嘴的冷却水盘管及头部夹套不会出现停止供水的现象。一旦烧嘴冷却水盘管或头部夹套泄漏,那么高热高压的合成气体就会从气化炉燃烧室内窜出侵入冷却水系统,使出口冷却水温度和流量上升,触发烧嘴冷却水分离罐上的氢气和一氧化碳检测仪器的警报。为了防止合成气泄漏到大气中,当烧嘴冷却水进口压力低至0.98 MPa时,冷却水泵备泵启动,若继续下降至0.29 MPa,则消防水会被引入以代替冷却水。当出口冷却水温度升至65℃、流量高至15 m3/h时,要立即汇报,当烧嘴处漏DOA时做紧急停车处理。冷却水的温度和流量通过平时的内外操及时有效的巡视与平稳操作来进行控制。

4.3冷却水盘管圈数

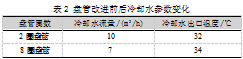

文献表明,螺旋管的盘绕方式和几何因素对盘管内冷却水流动阻力的影响不可低估。设计部门试图降低管道流动阻力,他们将烧嘴冷却水盘管外圈数量从8圈减少到2圈。相较于8圈盘管,明显看到烧嘴冷却水的流量有所提升,如表2所示。其流量从7 m3/h增加到了10 m3/h,同时冷却水出口的温度也有所下降。说明这种方法确实有效减小了管道阻力,增加了冷却水盘管的冷却效果。但冷却效果有限,不能从根本上解决烧嘴泄漏问题。

4.4冷却水盘管改一体式套管

为了彻底解决烧嘴冷却水盘管泄漏及冷却效果不佳的问题,某研究团队提出了一种夹套式冷却系统方案[8],如图4所示,其主要优势在于:第一,可以防止因弯制过程中的应力、形变或厚度变化而导致的水盘管结构的不一致性,从而保证整个冷却系统的强度和刚度;第二,这种方式能有效减少由于冷却水盘管与外喷头焊接点处的热应力损坏;第三,该结构设计了独立应力自调节机构,能够完全满足工艺烧嘴头部热应力的释放,防止烧嘴头部端面出现裂纹;第四,提高了冷却水的流速,增强了传热能力,进而提高换热效率。其他企业类似装置可以借鉴此夹套式思路,设计一款应用于双流道喷嘴的冷却套管。但其制作成本是否合适、应用运行是否会出现其他问题也是需要考虑的方面。

4.5外喷嘴与盘管材质

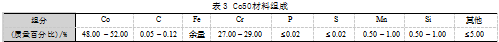

为了优化烧嘴材质,研发团队尝试将外喷嘴与盘管材质改用Co50材料,这种材质的优势主要在于其具备优良的高温抗氧化能力并拥有强大的耐磨性能,也能抵御恶劣硫环境下的腐蚀而保持稳定的性质。与之前采用的Inconel600材料相比如表3和表4所示,该材料中Co代替了Ni。有文献资料显示,钴基高温合金虽然在中温环境下强度较低(只有镍基合金的50%~75%),但在高于980℃时展现出较高的强度、良好的抗热疲劳、抗热腐蚀和耐磨蚀性能,同时还兼顾了良好的焊接可操作性。不仅如此,相较于镍的硫化物熔点(如Ni-Ni3 S2共晶,645℃),钴的硫化物熔点(如Co-Co4 S3共晶,877℃)更高,在高温硫环境下不易变成液相,硫离子扩散速度相对慢一些,硫腐蚀速率就相对慢一些。而且由于大多数钴基合金含铬量比镍基合金高(Co50中含铬量比Inconel600高约12%~13%),所以在合金表面能形成Cr2O3保护层用以抵抗碱金属硫酸盐如Na2 SO4腐蚀。经过烧嘴材质更换后,改善效果比较明显,烧嘴自投用后未再出现短时运行泄漏问题。

![]()

5结语

在经过工艺参数调整、烧嘴冷却水盘管外圈数量减少、外喷嘴与盘管材质更换后,气化炉已正常运行至今。气化炉作为整个重油制氢工艺的核心,其高效长久地运转是关键。面对日后更加劣质的原料及更加苛刻的操作条件,延长气化炉烧嘴的寿命将会一直是技术改造的重点。

参考文献:

[1]赵鑫圻,肖旋,刘梓童.镍基高温合金Inconcl600高温氧化行为[J].铸造,2022,7(71):827-832.

[2]高晓宇.裂解焦油气化装置烧嘴的改造与应用[J].石油化工,2014,43(10):1196-1200.

[3]田晓,秦承鹏,徐慧,等.气化炉煤粉烧嘴Inconel600开裂原因[J].腐蚀与防护,2014,35(9):164-166.

[4]张宗文.水煤浆气化炉烧嘴国产化改造论述[J].化工管理,2017(10):164-166.

[5]张海龙.浅谈气化炉烧嘴故障的成因及措施[J].内蒙古石油化工,2017(8):55-57.

[6]覃震宇.原油劣质化后气化炉长周期运行的对策[J].大氮肥,2006,29(4):223-226.

[7]牛苗任,于广锁,周志杰,等.工业烧嘴冷却水管路阻力损失的计算[J].煤化工,2015,2:24-26.

[8]xxx,于晓亮.Texaco工艺烧嘴冷却水盘管改水夹套及其数值模拟[J].煤化工,2015,43(3):22-26.