粗苯加氢工艺风险控制措施论文

2024-09-11 14:56:24 来源: 作者:liziwei

摘要:近年来,粗苯精制企业越来越多,带动了粗苯精制行业的快速发展。目前,苯加氢生产工艺成熟、行业发展趋势向好,其中低温加氢法由于产品收率高、质量好、装置自动化程度高、环保措施得力、能耗降低等优点,已成为现阶段粗苯精制行业使用的主流工艺。文章以某10万t/a粗苯加氢企业为例,介绍了粗苯加氢精制工艺、分析了粗苯加氢生产过程中常见的工艺危险点,并从设备、工艺、自控联锁等方面提出了相应的安全风险应对措施。

摘要:近年来,粗苯精制企业越来越多,带动了粗苯精制行业的快速发展。目前,苯加氢生产工艺成熟、行业发展趋势向好,其中低温加氢法由于产品收率高、质量好、装置自动化程度高、环保措施得力、能耗降低等优点,已成为现阶段粗苯精制行业使用的主流工艺。文章以某10万t/a粗苯加氢企业为例,介绍了粗苯加氢精制工艺、分析了粗苯加氢生产过程中常见的工艺危险点,并从设备、工艺、自控联锁等方面提出了相应的安全风险应对措施。

关键词:苯加氢;工艺风险性;安全生产;化工企业

引言

我国是煤炭大国,据有关部门统计,目前焦化粗苯约占全国苯总产量的20%左右。焦化粗苯通过精制可获得以苯、甲苯、二甲苯为主的多种化工产品,是重要的有机化工原料,主要用于合成树脂、合成纤维、合成橡胶、染料、医药、农药的原材料,同时也是优良的化工溶剂。近年来,越来越多的粗苯精制企业相继开工投产,带动了粗苯精制行业的快速发展,但发展的同时也带来了相关的安全生产问题。

加氢法是粗苯加工精制中的一种新型环保工艺,通过该工艺可制出高纯苯、重质苯、非芳烃、混合芳烃等产品,已广泛成为目前粗苯精制行业内的主流工艺。文章以某企业10万t/a粗苯加氢装置为例,分析生产运行过程中常见的工艺危险,并提出安全对策措施,为后续安全设施施工提供参考。

1粗苯精制工艺的对比

粗苯精制主要包括两种工艺途径,一为酸洗法,另一种为加氢法,其中加氢法又分为高温加氢法(600~630℃)与低温加氢法(320~380℃)。

酸洗法产品质量差、收率低、环境保护问题突出,已逐渐被行业淘汰;高温加氢法反应温度(600~630℃)与反应压力(6.0 MPa)很高,运行过程危险性较大,且高温加氢法只能生产一种苯产品;低温加氢法能得到优质的苯、甲苯和二甲苯等产品,三种苯系芳烃收率为:苯98%、甲苯98%、二甲苯89%。该法反应较温和,反应温度320~380℃,压力3.0~3.5 MPa,运行过程的危险性可大大降低。

低温加氢法由于产品收率高、质量优、装置自动化程度高,有效的环境保护措施,可降低能耗等优点,已成为目前现阶段粗苯精制行业采用的主流工艺。

2粗苯加氢精制工艺简介

低温加氢法是将粗苯中以噻吩为主的各种杂质全部除去,其中硫化物(噻吩、甲基噻吩等)全部转化为H2 S和低碳烃,氮化物转化为NH3和芳烃或烷烃,氧化物转化为H2O和芳烃或烷烃,不饱和烃加氢饱和,然后再对得到的“加氢油”进行萃取精馏、提纯,最终生产出优质苯、混合芳烃等。

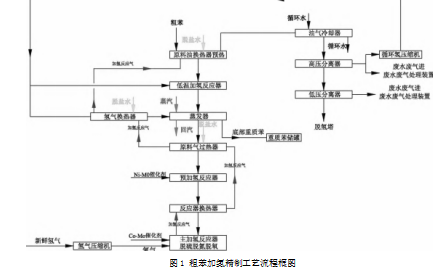

某企业10万t/a粗苯加氢装置主要工艺流程如下:

(1)预热。粗苯进入原料油换热器与加氢反应气换热后去低温反应器。

(2)低温加氢。原料油与循环氢在低温反应器内完成液相低温加氢反应,双烯烃、烯烃等物质加氢饱和,温度控制在165℃左右,压力控制在3.8 MPa左右,加氢后的原料油进入蒸发器。

(3)蒸发。循环氢气进入氢气换热器与加氢反应气换热。低温加氢完的原料油与加热后的循环氢气同时进入蒸发器再沸器,265℃时粗苯气化。混合气体进入下一道工序,再沸器底部可采出重质苯产品。

(4)预加氢反应。蒸发器顶部排出混合气经原料气过热器加热至270℃后进入预加氢反应器,易聚合的不饱和化合物(苯乙烯等)在催化剂(Ni-Mo)作用下发生加氢反应,生成饱和烃,混合气体进入下一道工序。预反应加氢操作压力:4.0 MPa,反应温度:260~285℃。

(5)主加氢反应。预加氢反应器顶部排出混合气经换热器加热至290℃进入主加氢反应器。硫化物、酚类化合物、含氮化合物与氢气加成,生成H2 S、NH3、H2O和芳烃等气体。主加氢反应器操作压力:4.0 MPa,主加氢反应器进口温度为380~410℃。

(6)气液分离。加氢反应气体经过换热器、原料气过热器、氢气换热器、原料油预热器等利用余热后进入油气冷却器冷却到45℃,再进入高、低压分离器进行气液分离。

(7)脱烃。加氢油进入脱烃塔,C5以下的烃类和溶解在加氢油中的H2 S等酸性气体由塔顶排出。塔顶馏出物全回流,塔底采出BTX馏分(加氢油)进行后续精馏。

(8)预精馏。脱烃后的加氢油进入预精馏塔,塔顶馏出苯、非芳烃进入后续萃取精馏塔,塔底采出混合芳烃产品。

(9)萃取精馏。苯、非芳烃组分送入萃取精馏塔中部,加入萃取剂环丁砜。塔顶馏出非芳烃产品,塔底采出苯、萃取剂的富溶剂进入后续溶剂回收塔。

(10)溶剂回收。富溶剂送入溶剂回收塔,塔顶馏出纯苯产品,塔底贫溶剂进入萃取精馏塔顶部循环使用。

粗苯加氢流程如图1所示。

3粗苯加氢装置常见的工艺危险性

3.1物料危险性

生产过程涉及易燃、易爆物质粗苯、重质苯、混合芳烃、非芳烃、氢气、天然气等,高毒物质纯苯、硫化氢、氨气等,腐蚀性物质液碱等;易燃、易爆物质的蒸气可与空气形成爆炸性混合物,遇点火源可能发生火灾爆炸事故;有毒物质泄漏有人员中毒的危险;腐蚀性物质将对设备、阀门、管道造成一定危害。

3.2催化加氢反应的危险性

加氢工艺过程整体处于高温高压、放热的环境中,氢气与钢材内的碳分子接触,易生成碳氢化合物,使钢材强度降低,硬度增大,发生氢脆。而氢气在高压下也会腐蚀设备、管道,使设备强度下降而导致物理爆炸或混合气泄漏导致爆炸。

加氢反应器内混合气局部积聚、局部物料堵塞、局部受热不均等,造成反应器内整体或局部温度、压力急剧升高,若不及时导出热量,易产生热应力而使反应器有爆炸危险。

催化加氢过程若混合气流量、温度、压力等工艺参数控制不当,苯类蒸汽与氢气配比不当、催化剂选择不当,都可能导致加氢反应失控,有发生爆炸的危险。

加氢反应器内温度过高易产生以下危险:(1)物料焦化变质,影响产品质量;(2)气体迅速膨胀,压力急速增加,超过反应器的设计压力则可能发生物理爆炸;同时混合气瞬时冲出设备也易发生冲料现象,与空气混合后易形成爆炸性混合物;(3)设备局部温度过高,易损坏设备,或引发爆炸;(4)换热不充分造成反应器内局部能量积聚,导致换热器或管道等破裂、物料泄漏。

3.3精馏过程危险性

预精馏、萃取精馏等过程,精馏塔内始终为气液共存状态,若物料外泄,易形成爆炸性气体混合物。

精馏系统内,易燃物质流速过快容易产生和积聚静电,系统内存在静电放电引起火灾的可能性。

精馏塔内温度过高,系统存在超压爆炸、冲料的危险;温度过低则有淹塔的危险;精馏塔内进料量过多,气化量增大,未冷凝的蒸汽使得受液槽内压力升高,可能发生物理爆炸;当塔内回流量过大,则会降低塔内系统温度,同时存在淹塔危险。

高温状态下的精馏塔内,如混入低沸点物质,瞬间会发生大量气化,使得塔内压力急剧升高,有物理爆炸的危险。

3.4氢气压缩机危险性分析

压缩机入口负压造成空气漏入而形成爆炸性混合物,可能造成火灾爆炸事故;压缩机未按规定设置温度、压力联锁设施,可能因超温超压运行造成火灾爆炸事故;压缩机冷凝液水封压力低而造成氢气泄漏,可能引发火灾爆炸事故;压缩机开车时未按规定进行置换,空气进入压缩机内部,可能引起火灾爆炸事故;压缩机及有关设备的排气管未设置阻火器,火星进入可能引发火灾爆炸事故。

如果压缩机的冷却水系统中断、润滑系统断油易造成压缩机内温度过高,导致机内润滑油碳化并发生燃烧,有引起火灾甚至爆炸的危险。

3.5加氢系统高压串低压危险性分析

加氢进料泵停,泵出口总管阀门未关闭,单向阀失效,物料通过泵体以及泵出口最小回流保护线反窜至原料缓冲罐,造成原料缓冲罐超压,可能发生火灾爆炸事故。

压缩机意外停机,压缩机出口阀门未关闭,单向阀失效,氢气可能通过压缩机出口反窜至低压系统,进而发生火灾爆炸事故。

蒸发器、预加氢反应器液位低,底部出料阀门未及时关闭,高压气相介质进入气液分离罐;高压分离器液位过低,高压气体窜入低压分离器,造成低压分离器超压,均可能造成火灾爆炸事故。

4粗苯加氢装置采取的主要安全措施

4.1设备材质、管道材质的安全措施

加氢工序中为防止氢腐蚀,预加氢反应器、主加氢反应器采用15CrMoR+304L不锈钢材质,主反出料换热器采用321不锈钢材质,低温反应器采用15CrMoR+321不锈钢材质,脱烃塔采用Q345R/304不锈钢材质;原料预处理塔、高压分离器、低压分离器、预精馏塔、萃取精馏塔、溶剂回收塔、溶剂再生器采用Q345R材质。苯类混合物管道、氢气管道选用321不锈钢材质,粗苯、纯苯、苯类混合物管道选用20#碳钢材质。材质的选择满足相应的管道、设备内介质输送要求,设备、管道材质均具有良好的耐腐蚀性、耐热性。

4.2加氢工艺采用的安全措施

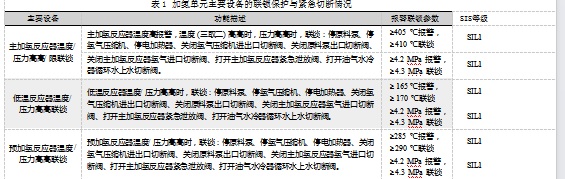

因加氢工艺为重点监管的危险化工工艺,因此对加氢单元设置独立的安全仪表系统(SIS系统),涉及的主要设备的联锁保护与紧急切断情况如表1所示。

除上表中的措施外,因预加氢反应器、主加氢反应器温度较高,因此未在反应器内设置冷却水来移出反应热,而是在高压分离器前设置油气水冷器进行冷却。紧急情况下通过SIS系统打开开关阀,保持最大开度,可移除加氢系统内的反应热。

针对易燃易爆介质的放空管,设置双接管阻火呼吸阀、爆轰阻火器;针对可能超压的设备及管道,设置安全阀、爆破片;针对可能发生的反应失控情况,设置紧急停车按钮,紧急停氢气压缩机、停原料泵、停电加热器,可有效避免反应失控,并降低反应失控带来的危险。

4.3电气方面的安全措施

加氢工艺装置爆炸危险区域内的电气设备、仪表、开关、灯具等均为防爆型,防爆等级为dIICT4,重点防爆作业区的入口处,设置人体导除静电装置;对可燃气体、液体管道法兰连接处进行跨接,设备设置静电接地;利用建筑基础内钢筋网做自然接地装置,地下基础内钢筋均需可靠连通,防雷、防静电接地、设备接地、保护接地、弱电接地共用接地装置,接地电阻为1Ω;利用所有结构柱(钢筋)、钢柱做引下线。引下线上端与接闪器、避雷网连接,下端与基础接地装置连接。

4.4仪表方面的安全措施

加氢工艺装置设置可燃/有毒气体报警器,可燃、有毒气体浓度检测器为固定式且均带声光报警器,可将气体检测报警信号引入GDS系统中;加氢工艺装置设置火灾报警系统,设置火灾探测器、声光报警器、手动报警按钮、消火栓按钮等,需要火灾自动报警系统联动控制的设备,其联动触发信号均反馈至中控室内;加氢工艺装置设置防爆摄像机,报警控制主机、声光报警装置及相关设备安装在中控室。中控室兼作消防控制室,与消防有关的电源切断系统的主控设备均在中控室内,可对装置的火灾事故进行监视,对消防设备进行联动控制,并起到消防指挥功能。

4.5个体防护装备的配备

需要进行登高作业的部位如设备、管道的检修、电工的登高作业等,登高人员系好安全带、戴好安全帽,并由专人监护,严格执行登高作业“十不准”的规定,严禁违章作业;加氢装置设置淋洗器等安全防护措施,淋洗器的服务半径不大于15 m;为操作人员配备防化学品、防静电和阻燃的工作服,防化学品、防静电手套等,为巡检人员配备便携式可燃有毒气体检测报警仪。

4.6事故应急方面的安全措施

企业设置应急救援领导小组,成立以总经理为组长的应急救援指挥部,总经理任总指挥、主管副总经理任副总指挥,应急救援指挥部下设置通讯联络组、抢险抢修组、后勤保障组、治安警戒组、医疗救护组和善后处理组六个小组;在加氢装置作业场所设置事故柜,柜内配备应急救援器材,如:自给正压式空气呼吸器、化学防护服、过滤式防毒面具、急救箱、化学防护服、重型防护服、化学安全防护眼镜、灭火防护服、防静电工作服等。

5结语

安全设施设计是为了贯彻“安全第一、预防为主、综合治理”的方针,设计合理可行的安全设施,作为安全管理、监察的主要依据,使企业在以后的生产活动中将危险、有害因素控制在安全范围内,预防、减少、消除危险场所中的危险、有害因素,提高建设项目本质安全程度。本文通过分析、识别苯加氢装置在各个环节、主要设备中可能出现的工艺危险,并从设备材质、工艺、自控、电气、事故应急等方面提出相对应的安全措施,为苯加氢同行企业提供安全设计依据,为行业安全发展贡献力量。

参考文献:

[1]马春旭,王俊文,张林香,等.焦化粗苯加氢精制工艺及催化剂研究进展[J].应用化工,2008,37(11):1368-1371.

[2]刘云,袁进,卢毅,等.焦化粗苯加氢精制典型工艺及产渣剖析研究[J].环境科学与管理,2014,39(2):88-90.

[3]赵檀,张丽.粗苯加氢精制工艺技术路线比较与选择分析[J].工艺与设备,2016,42(7):101-102.

[4]赵檀,张丽.粗苯加氢精制工艺技术路线比较与选择分析[J].工艺与设备,2016,42(7):101-102.

[5]刘建.粗苯加氢精制生产工艺创新运用[J].低碳世界,2015(2):287-288.

[6]徐风雷,毕振清,马克任,等.粗苯加氢工艺路线的分析与比较[J].燃料与化工,2011,42(1):42-45.

[7]张乐.粗苯加氢工艺路线的分析与比较[J].化工管理,2013(20):4.

[8]周冬子.粗苯加氢工艺分析和比较[J].广东化工,2013,40(16):96-98.