超高纯氨精馏工艺生产技术的探索论文

2024-09-11 14:46:17 来源: 作者:liziwei

摘要:中国太阳能光伏产品及半导体产品的应用范围越来越广,超高纯氨的需求量日益增加。由于中国超高纯氨的生产技术工艺与国际先进技术相比仍有差距,为此,相关技术人员针对超高纯氨的性能特点及技术难点,经过大量模拟计算和研究后,开发出一套由精馏塔和水洗塔双塔生产超高纯氨的工艺技术,可以得到氨中各类金属杂质含量在10×10-12以下的超高纯氨产品。

摘要:中国太阳能光伏产品及半导体产品的应用范围越来越广,超高纯氨的需求量日益增加。由于中国超高纯氨的生产技术工艺与国际先进技术相比仍有差距,为此,相关技术人员针对超高纯氨的性能特点及技术难点,经过大量模拟计算和研究后,开发出一套由精馏塔和水洗塔双塔生产超高纯氨的工艺技术,可以得到氨中各类金属杂质含量在10×10-12以下的超高纯氨产品。

关键词:超高纯氨;精馏;水洗;工艺技术;化工生产

引言

超高纯氨是无色气体,有刺激性恶臭、具有强腐蚀性、有毒且非常容易溶解在水中的物质,对皮肤和眼睛有强烈腐蚀作用,极易产生严重疼痛性灼伤。

超高纯氨在电子、化工、冶金等行业的应用十分广泛,尤其在半导体行业中。超高纯氨是制备半导体氮化硅薄膜的关键原料之一,氨的纯度将直接影响氮化硅材料的品质。超高纯氨作为LED电子行业的氮源,可以用于薄膜太阳能电池制造,并且可以与硅烷、高纯氩气配合使用。超高纯氨属于高纯电子气体,是电子信息产业与新能源产业所需的原材料,行业发展受到全球多个国家的关注。

超高纯氨的生产技术发展国外比我国起步早很多,由于半导体行业的迅速发展,超高纯氨的需求量日益剧增,是推动生产超高纯氨的主要原因之一。由于国外主要是用工业氨进行化学法除水催化法除氧,并且用吸气剂净化方法来增加氨的纯度。我国在超高纯氨的发展方面与先进技术有差距,近年来,通过吸收国外的先进技术,在保证超高纯氨的纯度在99.99999%的基础上,不断地对生产工艺进行优化处理。

1设计原理

超高纯氨的纯度指标是需要达到99.999 99%,CO2、CH4、N2、H2、Ar等杂质总和含量小于100×10-9;H2O的含量小于50×10-9;各类金属杂质的含量可保证在10-9以内。工业级液氨是作为生产超高纯氨的原料,其杂质来源于两个部分:一是轻组分,是指容易蒸发,沸点比氨低,如CH4、H2、N2、O2、CO2等;另一个是重组分,指很难蒸发,沸点比氨高,如H2O和油等。精馏塔是通过气液两相逆流接触的过程,从而达到对氨气进行传质净化的目的,因此通过此方法可以除掉氨中的N2、O2、CO2、CH4、H2等杂质,生产出符合超高纯氨要求的产品。

该工艺技术是通过将工业级液氨卸料后,进入到液氨原料储罐,将原料储罐中的液氨输送到液氨蒸发器中,工业级液氨在液氨蒸发器中通过蒸汽来间接进行加热升温。蒸发器中氨是以气态的形式存在,氨液分离器能够有效地除掉多余的杂质,通过初步过滤后的氨气进入到精馏塔进行纯化处理。在精馏塔内除掉水分、油分,氨气进一步得到提纯,然后利用水洗塔将氨气中的轻组分杂质除去,吸收去除的杂质气体包括CO2、H2、O2等。通过精馏塔和水洗塔之后的氨气中杂质的含量达到10×10-12以下,得到的超高纯氨产品品质有保证。选用的精馏塔和水洗塔双塔工艺技术时,可以借助换热器将部分气氨进行冷凝液化,回收利用,达到多次精馏的效果,同时保证精馏过程充分,从而确保产品质量符合超高纯氨产品要求。最后可通过冷凝装置将符合纯度要求的氨气产品进行液化保存,并且将产品安全可靠地存放在成品罐中。在生产过程中,需要注意的是在精馏塔中,可能会有废气产生,即使在冷凝过程中,可能仍然会有不凝尾气的存在,这时需要将尾气通过尾气回收热交换器进行回收处理或通过吸收塔进行吸收。

2工艺设备

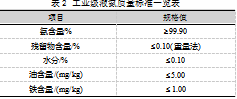

3原料规格

本装置采用工业级液氨,购买的原料为符合国标的优等工业级液氨标准,工业级液氨优等品规格,如表2所示。

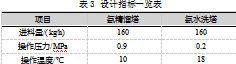

4设计指标

本装置是采用氨精馏塔和氨水洗塔双塔使用的工艺,同时进行了设计和计算,最终能达到节能减排和产出符合生产需求的质量要求。采用精馏塔,不仅可以有效去除杂质,而且运用气液相分离操作,可以有效解决分离后的杂质超标等问题。通过精馏塔和水洗塔双塔提纯,不管是重组分还是轻组分均能够进一步提高产品的纯度,精馏流程设计指标如表3所示。

5工艺流程

超高纯氨生产原料是工业液氨,液氨通过槽车卸车到液氨储罐,原料储槽中的工业级氨通过蒸发罐进行加热气化,气化后的氨经过氨液分离器进行初步过滤除杂,气氨进入精馏塔,在精馏塔通过多级精馏,气液两相的平衡及与质量和热量的交换,气氨不断上升至塔顶,液氨流至塔底,精馏塔的热量通过再沸器由蒸汽提供。原料储存期间要注意管储罐温度及压力,用以确保原料的品质,生产过程中利用动力设备泵及管道进行运输,将液氨运输至液氨蒸发罐进行气化。

液氨输送至液氨蒸发器,流经蒸发器夹套,由蒸发器列管内的25%乙二醇溶液作为热源,让液氨吸收乙二醇溶液的热量气化成气氨,气化过程控制温度<50℃。蒸发器由系统自动控制,通过蒸发器底部的液氨进口调节阀控制液氨液位,从而控制蒸发速率。气氨经过气氨缓冲罐缓冲之后送往氨精馏系统,乙二醇溶液采用板式换热器与蒸汽换热保持温度。

气氨经压缩机加压后进入氨精馏塔,气氨在塔内向上流动,与塔顶分布器流下的液氨进行传质传热,最终气氨从塔顶流出进入冷凝器。一部分被冷凝下来回流进精馏塔塔顶的分布器,气氨从冷凝器采出,随后进入到水洗塔。精馏塔内的另一部分液氨向下流动进入精馏塔底,在精馏塔底盘管内的热乙二醇水溶液的加热下重新气化进入精馏塔,精馏过程控制温度20~22℃、压力0.8~0.9 MPa。塔底部的精馏重组分(即含杂质较多的液氨)定期采出送回液氨储罐。

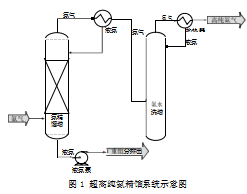

冷凝器产出的气氨进入水洗塔并向塔顶流动,与塔顶喷淋而下的饱和氨水进行吸收、提纯,之后气氨从水洗塔塔顶产出,经过氨液分离器分离出液相,之后氨气进入下一工序。饱和氨水向下流动进入水洗塔塔底,经由循环泵打入换热器进行换热作用,再进入塔顶参与循环作用。水洗塔定期补纯化水并排除部分塔底的饱和氨水,排出的氨水送到污水处理站进行处理,超高纯氨精馏系统工艺图如图1所示。

6结语

通过上述措施,该种超高纯氨生产工艺可以充分显示出产出的氨纯度很高,各类金属杂质含量在10×10-12以下,工艺生产无二次污染等特点,装置安全可靠性能能够得到保证。经济效益、社会效益均显著,具有很大的推广应用价值。以后随着生产工艺技术不断的提升,可以将技术进行再优化,降低生产工艺技术的成本费用,进一步提升超高纯氨的品质和经济效益。

参考文献:

[1]吴江红,冯庆祥,孙福楠.超高纯氨杂质分析[J].低温与特气,2001(6):25-27.

[2]高文滨,张金霞,宋艳红.超纯氨技术的发展现状[J].化工管理,2018(8):75.

[3]赵海峰,曾爱武,贾鹏飞,等.超高纯氨精馏系统的节能新工艺[J].低温与特气,2012,30(1):18-20.

[4]尹建华,尹爱华,梁雄,等.高纯氨生产工艺技术探讨[J].化工管理,2023(5):146-148.

[5]贾会珍.氨水精馏装置的设计及应用[J].河北化工,2012,35(12):33-35.