渤海C井深层超高温射孔断爆案例分析论文

2024-09-11 14:00:11 来源: 作者:liziwei

摘要:随着渤海油田勘探向深层发展,探井测试作业中采用超高温射孔的频次逐渐增多。由于作业经验相对较少,采用超高温射孔测试联作工艺的渤海C井在作业过程中出现断爆事故。为了深入探究原因,建立了断爆原因分析决策树,从火工品质量、射孔器材、射孔枪装配质量控制以及射孔枪下入操作规范性四个方面进行了系统而详细的分析研究。最终,确定射孔枪弹架结构缺陷为主要原因,同时也不能排除射孔枪人员装配质量控制可能存在的次要因素。基于此,制定了一系列关于超高温射孔作业的质量控制措施,包括射孔枪装配、射孔枪送入操作规范以及作业管理等,对今后超

摘要:随着渤海油田勘探向深层发展,探井测试作业中采用超高温射孔的频次逐渐增多。由于作业经验相对较少,采用超高温射孔测试联作工艺的渤海C井在作业过程中出现断爆事故。为了深入探究原因,建立了断爆原因分析决策树,从火工品质量、射孔器材、射孔枪装配质量控制以及射孔枪下入操作规范性四个方面进行了系统而详细的分析研究。最终,确定射孔枪弹架结构缺陷为主要原因,同时也不能排除射孔枪人员装配质量控制可能存在的次要因素。基于此,制定了一系列关于超高温射孔作业的质量控制措施,包括射孔枪装配、射孔枪送入操作规范以及作业管理等,对今后超高温射孔作业具有非常重要的指导意义。

关键词:射孔测试联作;超高温射孔;MUIL测井;断爆;射孔枪装配;弹架结构

引言

近年来,随着渤海油田勘探向中深层迈进,探井油层套管的下深逐渐超过4 000 m,甚至接近5 000 m。渤海平均地温梯度达到3.3℃/100 m,最高达到4.5℃/100 m,凹陷区古近系储层温度高达150~190℃。为快速准确地认识油气藏,降低勘探成本,提高经济效益,套管井测试通常采用射孔测试联作工艺。联作射孔由于下管柱时间长,当储层温度超过150℃时,需要使用超高温射孔器材。由于前期超高温射孔经验相对较少,随着使用频次的增多,逐渐暴露出诸多问题。一旦射孔失败,需要更换管柱,花费大量时间和成本来弥补,甚至可能产生不可逆的损失。以渤海C井断爆事故为例,建立断爆原因分析决策树,从火工品质量、射孔器材、射孔枪装配质量控制以及射孔枪下入操作规范四个方面进行分析研究,找出事故根本原因,制定一系列超高温射孔作业规范和改进措施,对今后超高温射孔作业具有重要的指导意义。

1事故工程概况

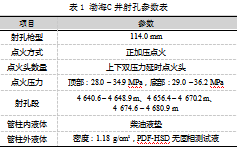

渤海C井是一口直井,储层埋深大,目的层为下古生界灰岩储层,温度173℃,压力系数为1.24,采用了射孔酸压测试三联作工艺。油层套管为177.8 mm尾管,计划射孔厚度40.3 m,实际射孔厚度28.4 m。共9支射孔枪,自下而上编号1#~9#。点火后,射孔枪自动丢手,具体参数如表1所示。

作业简要步骤如下:组下射孔测试联作管柱、校深、坐封封隔器、二次校深、安装测试树、加压点火射孔。射孔瞬间,管柱发生震动,数据头有倒吸现象,判断射孔击发完成,但未能观测到自然产能。随后用钢丝通井,验证射孔枪已成功丢手。随后,转入酸压前挤注试验,试挤时最大泵压达到65.5 MPa,挤注困难,怀疑射孔发射率存在问题。起出管柱后,MUIL测井结果显示8#与9#射孔枪间发生了断爆。

2事故原因调查与分析

2.1事故原因分析决策树

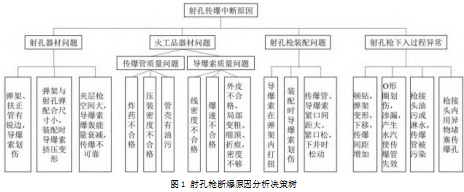

建立原因分析决策树,将可能原因分为四个方面:射孔器材、火工品器材、射孔枪装配、射孔枪下入过程异常,如图1所示。

2.2事故原因分析排查

2.2.1射孔器材—弹架

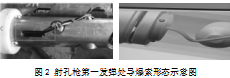

通过重新检查射孔弹组装完成后的形态发现,9#枪底部或8#枪顶部第1发弹位置导爆索可能存在过度弯曲导致断爆,如图2所示。

(1)射孔弹弹体较大,配合弹架使用,导致导爆索内绕弯曲幅度较大,尤其两端第1发弹位置呈扭曲状,药面密度会发生变化,进而影响传爆,尤其超高温导爆索感度低、传爆距离较常温导爆索传爆距离减半。

(2)组装两端第1发弹的时候,由于导爆索余量较小,且需要人为调整导爆索角度,难以避免弯折,如果操作时多次弯折,也会导致密度变化,出现传爆薄弱点。

由于海上平台空间狭小,要求弹架两端都可以抽拉装配。分析发现此设计存在一定缺陷:

(1)射孔枪弹架装弹后整体重量会集中压在下端定位盘上,顿钻可能会导致弹架压缩,造成断爆。

(2)射孔枪两端都能够抽拉弹架,要求定位盘直径较小,与管壁存在间隙。孔密16孔/m的弹架同相位最近两发弹距离360 mm,对定位盘支撑作用较差,因弹性重量定位盘居中偏差较大。

(3)扶正杆为尼龙或者聚四氟乙烯材料,屈服强度较低。

2.2.2火工品器材

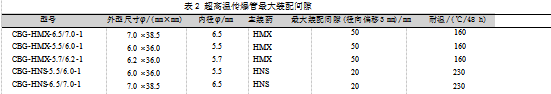

(1)传爆管装配间隙要求小。从表2中看出超高温传爆管(表中CBG-HNS5.5/6.0-1)径向偏移3 mm时的最大装配间隙为20 mm,远低于HMX主装药的装配间隙。

(2)超高温火药感度低。HMX为高性能猛炸药,耐温160℃,爆速9 000 m/s,冲击感度和摩擦感度均为100%。HNS和PYX属于耐热低感炸药,虽耐温达到230℃,爆速7 019 m/s,但冲击感度仅40%,摩擦感度仅36%。

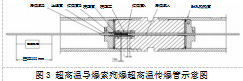

(3)导爆索殉爆传爆管距离极短。选用CB20-5.5II传爆管和692S-80PYXLS导爆索,保持传爆管间隙为10.0 mm,导爆索端面与传爆管盖帽间隙为(L)。采用雷管引爆导爆索A,再殉爆传爆管A,传爆传爆管B,殉爆导爆索B,通过测试导爆索B爆速,验证导爆索A是否殉爆传爆管A,如图3所示。

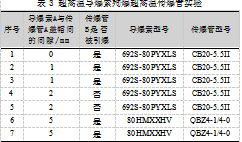

如表3所示,超高温传爆管与导爆索装药端间隙超过1 mm无法正常传爆,而常规HMX导爆索和传爆管间距为5 mm时仍正常传爆,表明超高温导爆索与传爆管的装配距离至关重要。

2.2.3射孔枪装配质量

(1)装枪作业量及作业环境。共9根射孔枪。作业场地宽敞,白天装枪作业,光线充足。作业过程中,严格记录装枪质量检查表,确保每步操作符合规范。

(2)现场装枪质量控制。传爆管和导爆索由队长锁紧固定。注意导爆索不沾油污、切面平整、药面盈余,与传爆管零间隙接触。

2.2.4射孔枪下入过程异常排查

(1)套管结构及井身轨迹:人工井底深度为4 748.86 m,为一口直井。

(2)井眼环境:射孔枪下入前,对套管进行了清刮处理,充分循环洗井确保井内无杂质残留。

(3)下钻情况:在下钻过程中,操作平稳,未发生顿钻、溜钻、阻卡等异常情况。通过尾管挂时,也未出现遇阻现象,井眼畅通。

2.3事故原因排查分析

断爆的直接原因可能在于弹架结构存在缺陷。在高温环境下,由于超高温器材的感度较低,即使与常温射孔器材在相同的弯曲度下,也更容易导致断爆现象的发生。因此,需要进一步优化弹架结构,以提高可靠性。

断爆还可能由以下因素导致:导爆索未能抵紧、导爆索斜面不平整、端面药面发生垮塌等。这些因素可能导致导爆索与传爆管的接触间隙超过了最大殉爆距离(即1 mm),从而未能正常实现殉爆,最终引发断爆。

3改进措施

3.1优化弹架结构

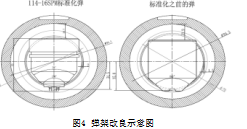

如图4所示,可以通过扩大弹架两端第一发弹导线槽开度或者增大弹架两端第一发弹到端面的距离,降低导爆索弯折程度,对射孔弹架进行标准化改造:

(1)弹架直径变小,由70 mm减小到63 mm,减少导爆索弯曲;

(2)射孔弹取消锥面扶正,提高射孔弹对盲孔准确度;

(3)弹架壁厚增加,提高弹架刚性,爆炸瞬间吸收分散作用到管壁上的能量。

3.2提高装配质量

(1)在装配过程中,必须确保药剂没有松动地装入传爆管并紧密抵住,插入导爆索时禁止旋转或摇动。若遇到难以插入的情况,应及时更换传爆管或导爆索;

(2)为了避免导爆索端面药剂被挤松,严禁在传爆管警示线附近进行锁紧操作,而应靠近传爆管口部进行锁紧;

(3)传爆管紧口后,禁止将导爆索拉出后再装入;

(4)为了提高装配的可靠性,禁止向传爆管管壳内灌充药剂或以装填小段导爆索的方式来调整长度。

3.3提高导爆索切面制作精度

超高温导爆索的切面制作至关重要,必须确保切面平整、药面盈余,并且具有可见的镜面反光度,以确保点火和传爆的可靠性。

3.4提升风险意识

鉴于超高温火工品的特殊属性,必须高度重视风险意识的培养。在装配和操作过程中,应严格控制装配环节,采用精细的操作手法,并优先选择安全、稳定的作业环境。

3.5管理方面

(1)为了降低人为操作失误率,需要细化并完善操作规程,特别是在关键节点的质量控制上要做到严格把关。

(2)考虑到TCP射孔作业对熟练程度的高度依赖,应优化人员配置,确保关键环节由经验丰富的双人进行检测,以提高作业的安全性和准确性。

4结语

(1)通过建立本次射孔枪断爆事故的原因分析决策树,对可能引发断爆的原因进行了逐一排查,成功找出了断爆的主要原因和次要可能原因。主要原因在于射孔枪的弹架结构存在缺陷,而次要可能原因则是导爆索与传爆管之间的接触间隙过大。

(2)针对超高温射孔枪的弹架结构问题,进行了针对性的结构改良。经过改良的弹架设计可以有效避免原始弹架在装弹后第一发弹处导爆索弯曲度过大,进而导致的药剂浓度降低问题。

(3)加深了对超高温射孔器材、火工品器材以及射孔枪装配规范与操作规范等关键环节的认识。制定了一系列针对超高温射孔作业的改进措施,这些措施将能够有效地指导后续的超高温射孔作业,确保作业的安全与高效。

参考文献:

[1]刘小刚,邓建明.提高渤海中深层机械钻速技术应用[J].石油钻采工艺,2018,40(6):706-710.

[2]邱楠生,魏刚,李翠翠,等.渤海海域现今地温场分布特征[J].石油与天然气地质,2009,30(4):412-419.

[3]纪松,宫建.高温高压井测试联作射孔技术研究及应用[J].复杂油气藏,2013,6(3):76-78.

[4]肖波,孙龙波,刘贤玉,等.超高温条件下射孔弹优选及关键参数优化[J].工程爆破,2023,29(5):120-125.

[5]王帅,宋瑞河,谭伟雄,等.渤海油田K井射孔枪断爆事故分析[J].石油工业技术监督,2018,34(3):53-56.

[6]骆士杰.影响油管传输射孔成功因素探讨[J].石化技术,2023,30(10):139-141.

[7]王源.新型高温射孔器材的发展现状及检测技术研究[J].石化技术,2020,27(2):80,71.

[8]刘德刚.提高导爆索制索机装药精度的研究[J].四川化工,2023,26(1):8-10.

[9]李奔驰,唐凯,陈华彬,等.89型210 MPa射孔枪结构优化设计[J].石油矿场机械,2016,45(2):42-46.

[10]陈锋,彭建新,陈华彬,等.超高温超高压超深穿透射孔技术在山前区块的应用[J].测井技术,2014,38(1):111-115.

[11]唐凯,王海东,彭建新,等.8 000m超高温超高压超深井射孔配套技术[J].钻采工艺,2018,41(2):57-60.

[12]胡升海.导爆管及其雷管传爆性能的试验研究[D].武汉:武汉理工大学,2013.

[13]李晓锋,张云,原庆春,等.浅谈石油射孔弹压丝固定新工艺[J].中国设备工程,2020(10):105-106.

[14]李冰.低温环境下油气井用导爆索拒爆原因初探[J].油气井测试,2016,25(4):67-69,74,78.