气液混输管道水合物冻堵模拟及解堵方案研究论文

2024-09-10 13:40:38 来源: 作者:zhouxiaoyi

摘要:文章针对气液混输管道气体携液能力较弱、低洼处积液较多,使管道生成水合物风险增加,管道输送效率降低的问题,采用OLGA软件对处于沙漠环境中的从1号阀室到分输站之间的管线的水合物形成风险部位进行定量计算,得出了甲醇抑制剂的浓度要求。基于分析结果提出了“加注水合物抑制剂+清管器推送甲醇段塞化冻/全面清除积液”的解堵工艺,为混输管道地解堵提供了可靠的理论和技术支撑。

摘要:文章针对气液混输管道气体携液能力较弱、低洼处积液较多,使管道生成水合物风险增加,管道输送效率降低的问题,采用OLGA软件对处于沙漠环境中的从1号阀室到分输站之间的管线的水合物形成风险部位进行定量计算,得出了甲醇抑制剂的浓度要求。基于分析结果提出了“加注水合物抑制剂+清管器推送甲醇段塞化冻/全面清除积液”的解堵工艺,为混输管道地解堵提供了可靠的理论和技术支撑。

关键词:水合物冻堵;清管工艺;OLGA模拟;甲醇加注;混输管道;石油化工

0引言

天然气管道中水合物的形成会造成非常大的危害,特别是在混输管线通球作业中,生成水合物是极其危险的,轻则降低管道输送效率,重则导致海管堵塞,造成卡球[1]。水合物的堵冻不仅会减小管线有效截面积,而且会增大压降使管道输送效率降低甚至导致整条管道堵塞,严重情况下会导致整条管道停止运行。因此,为保证管道输送安全稳定,对混输管道清管过程中的堵塞问题研究具有重要的意义。

在气液混输管道中,管道的堵塞主要有两方面的原因[2-3]:一方面,气液混输管道中原油达到析蜡点,造成蜡沉积并充满整个管道,使清管器被堵住;另一方面,清管器前面的污物堆积使得管道的流通横截面积减小,更易发生节流效应,且到了冬季,环境温度降低,使得水合物生成条件更易达到,从而形成水合物堵塞管道。

因此,为防止混输管道清管过程中发生水合物冻堵,本文采用OLGA软件计算混输管道的水合物形成风险部位,讨论配套防控工艺技术对策方案。

1基于OLGA软件建立模型

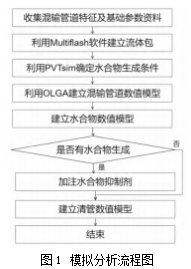

OLGA软件以机理模型为基础,采用大量实验数据生成自己独有的数据库进行稳态和瞬态模拟计算,该模型可以用于模拟管内压力、速度、持液率等多种运行参数的变化规律[4-5]。基于OLGA软件建立模型的步骤如图1所示:

步骤1:基于混输管道特征及基础参数,通过Multiflash软件分析管段流体性质,建立管道流体包;

步骤2:在PVTsim软件里面,利用Simulations-flow Assurance的Hydrate确定水合物形成的压力温度;

步骤3:建立全程管道模型,并将所建立的流体包导入到OLGA软件,调试OLGA模型参数与现场参数拟合,验证仿真模型准确性;

步骤4:在OLGA模型中增添水合物模块,导入水合物形成的压力和温度的hyd文件,通过对比分析管道和水合物生成条件下的温度压力判断是否生成水合物;

步骤5:若生成了水合物,则需在管道中加注甲醇,以溶解管道中生成的水合物;

步骤6:在OLGA模型中增添清管模块,模拟计算清管球推送甲醇段塞化冻管道中的水合物,并清除管道全部积液。

具体流程如图1所示。

2实例计算与分析

2.1气液混输管道概况

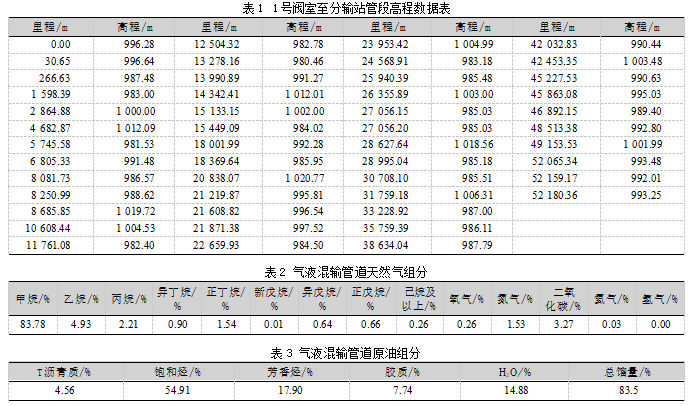

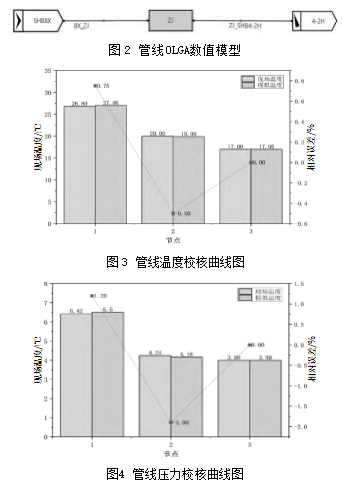

研究目标管线为气液混合的长输管线,全线长51.7 km,计算的高程里程数据如表1所示,采用DN250管径输送,管材为L360QS,模拟计算所采用的天然气和原油组分数据如表2和表3所示。通过Multiflash软件分析管段流体性质,建立1号阀室至分输站管段流体包。以管道的入口温度和出口压力作为边界条件,如图2所示,并采用“温度正算,压力反算”的原则验证所建OLGA基础模型的准确性[6]。模拟得到管道的出口温度和入口压力与现场生产的实际数据进行对比,如图3和图4所示,误差在1.9%以内,可以为后期的水合物模块以及清管模块提供模型基础。

2.2水合物生成情况及解堵方式

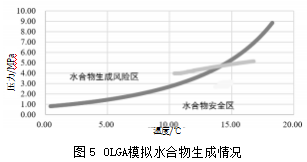

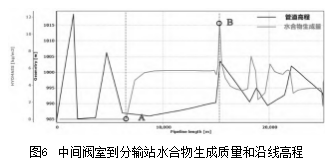

在沙漠环境下,油气混输管道中天然气水合物的生成条件主要受到气质组成和水的矿化度的影响。因此,在现行管道气质和水矿化度条件下水合物生成曲线是一个定值,采用PVTSI计算,如图5所示1号阀室至分输站油气混输管道水合物生成图板,灰线为1号阀室至中间阀室的压力-温度线,黄线为中间阀室至分输站的压力-温度线。通过两条混输管道的水合物生成图板可以判断一定的温度和压力条件下管道某点是否有天然气水合物的形成,其水合物生成温度范围11.0~29.2℃,压力范围为4.89~7.58 MPa。基于OLGA软件计算水合物生成情况,当沿程某处的计算压力大于该处温度条件下的相平衡压力,或沿程某处温度低于该处压力条件下的相平衡温度时,该区域将有水合物生成,如图5所示。当中间阀室到分输站管段沿程3.41 km(即A点,距1号阀室29.31 km)处水合物开始生成,基本上位于沙丘下坡段,在距中间阀室4.31 km处(即B点,距1号阀室30.21 km)水合物生成质量达到最大(16.357 2 kg/m3),如图6所示。

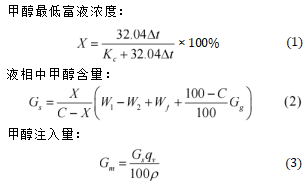

该管道可以通过加注甲醇的方式来抑制水合物的产生,以达到防止清管过程中发生卡堵的目的。根据QSY XJ 0101—2016(2020)《天然气地面装置甲醇注入操作规程》进行甲醇加注计算[7],如式(1)~式(3)所示:

式(1)~式(3)中:X为甲醇最低富液浓度(%);△t为水合物形成温度降(℃);Kc为甲醇常数,取1 297;Wf为天然气中游离水含量(mg/m3);Gs为液相中甲醇含量(mg/m3);C为注入甲醇的浓度(%);W1,W2分别为温降前后天然气中饱和含水量(mg/m3);Gg为气相中甲醇含量(mg/m3);Gm为甲醇注入量(m3/d);qv为天然气流量(m3/d);ρ为密度(kg/m3)。

若甲醇最低富液浓度X<53%,则计算液相中甲醇含量中X选用较大值53%;若甲醇最低富液浓度X>53%,则计算液相中甲醇含量中X选用较大值X。

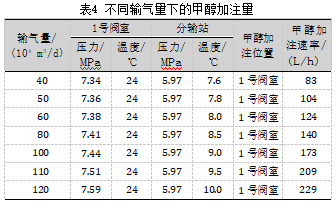

所得计算结果如表4所示。

管线实际温度范围为在8.59~24.00℃时,管线压力范围为6.50~7.80 MPa,输气量为65×104 m3/d,气体流速为0.9~2.5 m/s,携液能力弱,无法排出积水。由于管线较长,为保证抑制剂效果,计算结果表明需要在清管前一次性加注甲醇,加注速率为110 L/h,即每万方气加注甲醇0.041 m3,才能保障管线安全平稳完成清管作业。

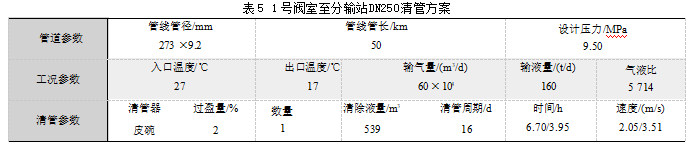

2.3清管工况计算

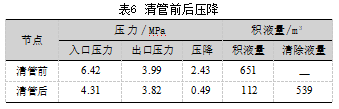

由于管内残余积液多,入口处加注的甲醇易被前端积液吸收,无法到达后端。为了彻底消除水合物冻堵的风险,需实施降压自融+清管器推送甲醇段塞化冻方案,以清除管内残余积液。采用OLGA模拟计算如表5和表6所示,采用过盈量为2%清管器发两次球,清管器平均运行速度为2.05 m/s和3.51 m/s,清管周期为16 d,符合SY/T5922规定[5];清管前管道的积液量为651 m3,清管后管道内积液降为112 m3,共清出了残余积液539 m3,全面疏通了管道的积液,且管道沿程压降由清管前2.43 MPa下降至清管后的0.49 MPa,管线压力很难达到水合物生成条件下的压力,即清管作业后管道将不易生成水合物,安全运行寿命得以延长。

3现场应用

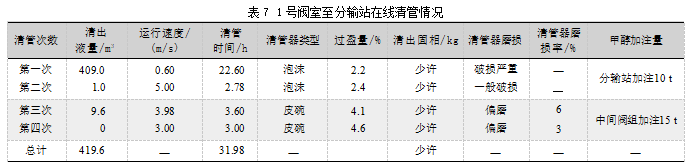

根据OLGA模拟计算结果进行现场作业,第一趟发送泡沫清管器,过盈量2.2%,清管总用时22.6 h。这是因为管道沿线冻堵,甲醇解堵需要时间。推出积液409 m3,清管速度0.6 m/s,泡沫球破损严重,管道成功解堵。但本次清管发球前监测组没有提前到达预定监测位置,导致沿途跟球失败,网络信号差,只有少数几个位置有信号,导致信息沟通不畅。针对第一个泡沫球破损情况,经现场开会决定继续发送第二个泡沫球,过盈量2.4%,清管总用时2.78 h,推出积液1 m3,清管速度5 m/s,泡沫球一侧破损。本次清管监测点设置合理,清管器跟踪信息及时,施工顺利。连续两次发送泡沫清管器都顺利通过,为进一步清除管道内积液积垢,经开会决定发送第三个皮碗清管器,过盈量4.1%,清管总用时3.6 h,推出积液9.6 m3,清管速度3.98 m/s,皮碗清管器球在运行过程中发生90°旋转,9点钟方向刻痕严重,清管球主体变斜,磨损率6%。本次清管监测点设置合理,清管器跟踪信息及时,施工顺利。第三趟皮碗清管器推出积液9.6 m3,折算每km管道≤185 kg,根据Q/SHXB 0257—2022《天然气管道清管作业规程》规定[8],管径DN300以上管道每次清出污物折算到每千米管道应≤8 kg,因此现场决定发送第四次皮碗清管器,过盈量4.6%,清管总用时3 h,推出积液小于1 m3,清管速度4.78 m/s,皮碗清管器主体变斜,磨损率3%。本次清管监测点设置合理,清管器跟踪信息及时,施工顺利。

从1号阀室至分输站的在线清管情况如表7所示,先用泡沫清管器推送两个甲醇段塞(前端分输站处200 m、中间阀室处300 m)化冻,依次进行2次泡沫清管器清管、2次皮碗清管器清管,共清出残余积液419.6 m3,并且管道投用后沿程压降由清管前2 MPa下降至清管后的0.60 MPa。

根据OLGA模拟计算与现场清管结果分析,管线共清出了残余积液419.6 m3,与模拟结果539 m3接近;清管平均运行速度3.15 m/s,与模拟结果2.78 m/s接近;沿程压降由清管前2.00 MPa下降至清管后的0.60 MPa,与模拟结果沿程压降由清管前2.43 MPa下降至清管后的0.49 MPa接近,证明模拟结果准确,可用于指导清管作业。

4结语

(1)针对沙漠环境下的水合物生成特点,为防止水合物发生二次冻堵,提出了“加注水合物抑制剂+清管器推送甲醇段塞化冻/全面清除积液”的解堵工艺方案;

(2)清管工艺的模拟计算与现场应用对比误差小,因此本文的研究成果为混输管道的解堵方案提供可靠的理论和技术支撑。

参考文献:

[1]金庆焕.天然气水合物[J].中国工程科学,2020,2(11):29-34,77.

[2]毛年尧.湿天然气管道清管过程水合物模拟研究[J].当代化工,2018,47(7):1475-1477,1488.

[3]宋泞杉.海底天然气管道射流清管器清管过程研究[D].成都:西南石油大学,2018.

[4]BENDIKSEN K H,MAINES D,MOE R,et al.The dynamic two-fluid model OLGA:theory and application[J].SPE production engineering,1991,6(2):171-180.

[5]李涛,宗媛,朱德闻.基于OLGA软件的湿气管道清管动态分析[J].油气储运,2016,35(5):526-529.

[6]孙乐园.地形起伏湿气管道积液与清管数值模拟[D].西安:西安石油大学,2021.

[7]张平涛,王博,马力,等.苏南气井甲醇注入量优化及效果评价[J].石油工业技术监督,2013,37(2):12-16.

[8]四川石油管理局输气公司.长输天然气管道清管作业规程:SY/T 6383—1999[S].北京:国家石油和化学工业局,1999.