稀土熔盐电解槽不同结构参数电热场模拟研究论文

2024-09-06 17:25:22 来源: 作者:liziwei

摘要:针对氟化物熔盐电解法生产钕过程中稀土电解槽内的电场、温度场进行了数值模拟研究,对稀土电解槽不同的结构参数进行了改变,以观察不同结构下稀土电解槽内的电场与温度分布的变化情况,探索合理的阴极尺寸形状、阳极插入深度等结构参数。研究表明,电解过程中压差主要存在于阴极与阳极之间,电流主要由阳极通过熔盐电解区流向阴极,熔盐电解所需的热量大部分都是从阴极区传递而来,球形阴极结构的设计会使得电场分布更均匀,底部温度过高的现象会得到缓解。阳极插入深度的增加可以提高电解槽的温度,减小熔体低电势区域,有利于电解反应的发生和稀土

摘要:针对氟化物熔盐电解法生产钕过程中稀土电解槽内的电场、温度场进行了数值模拟研究,对稀土电解槽不同的结构参数进行了改变,以观察不同结构下稀土电解槽内的电场与温度分布的变化情况,探索合理的阴极尺寸形状、阳极插入深度等结构参数。研究表明,电解过程中压差主要存在于阴极与阳极之间,电流主要由阳极通过熔盐电解区流向阴极,熔盐电解所需的热量大部分都是从阴极区传递而来,球形阴极结构的设计会使得电场分布更均匀,底部温度过高的现象会得到缓解。阳极插入深度的增加可以提高电解槽的温度,减小熔体低电势区域,有利于电解反应的发生和稀土金属的沉积和收集,从而为稀土电解槽开发提供理论依据。

关键词:稀土;熔盐电解;电场;温度场

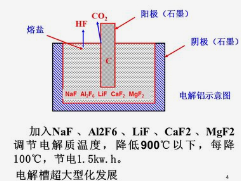

稀土金属及其化合物具有优异的磁光电性能,中国稀土金属及其合金产品有95%以上是由熔盐电解法生产的。稀土金属钕作为新一代钕铁硼磁性材料的原料,主要采用氟化物熔盐电解法生产。电解生产过程中,合适的电解温度范围可以使电解反应充分,能够得到高质量金属单质,并会使电解效率得到提升。

目前,国内大部分的工业生产稀土电解槽主要采用上插电极式电解槽,从液面添加氧化物颗粒。稀土电解本质为电化学反应,在阳极氧化成气体,在阴极还原成稀土金属,稀土电解槽采用石墨阳极和钨阴极作为电极材料,在阳极主要产生一氧化碳、二氧化碳等气体。对于稀土电解槽氟化物熔盐体系而言,所需要的电解温度约为1000℃~1050℃。稀土电解槽内部熔盐与槽外环境之间的巨大温差直接导致从槽内到环境的热损失,从而造成能量损失。在电解槽电解过程中,电解温度过高或者过低都不利于电解的生产。我国许多研究人员对电解槽结构的优化和电解过程中物理场的相互作用以及电热场对电解过程的影响等方面都进行了研究,通过实验和仿真计算分析热场分布对电解槽的影响。基于相关研究发现,电解槽在电解产量、电解纯度、能耗等方面已得到进一步提升。但对于稀土电解槽温度场相关的研究尚不充分,鲜有文献指出稀土电解槽现场实际测量电解槽各个部分的温度分布情况。在稀土熔盐电解生产过程中,电解温度是一个很重要的参数,槽内熔体的温度分布直接关系到稀土熔盐电解的电流效率和电能消耗,同时也制约着槽体的使用寿命,因此对稀土电解槽电场与温度场的准确认识是至关重要的。

目前电解生产过程中,对于电解反应的炉况只能通过工人操作经验来判断,并没有具体的表观手段来指导。针对现场工艺,现存问题有两个方面:①由于测量手段有限,目前对稀土电解槽内部温度分布情况与数据不明晰;②结构参数对电解槽工艺影响很大,但现场更改不同的槽体设计成本较高,耗费人力物力。基于此,本文通过在ANSYS平台中的Spaceclaim建模、ICEM网格划分、Fluent计算等模块对稀土熔盐电解槽的电场、温度场进行了模拟研究,并改变了阴极尺寸形状、阳极插入深度等结构参数,得出了其对电场、温度场的影响。

1实验原理及方法

本研究方案流程为:在ANSYS软件中分别选择Spaceclaim建模、ICEM网格划分、Fluent计算等模块;依据实际电解槽尺寸构建物理模型后,在Spaceclaim绘图界面进行流体域提取的操作,再导入ICEM中对模型调整,利用软件的有限元功能对建立的模型划分网格;接着依据现场工艺参数设置阳极、阴极和电解质溶液等材料属性;然后在Fluent中依据模拟假设设置边界条件,确定约束,导入数学模型,选择合适的求解器对划分好的模型进行物理场计算仿真,得到镨钕电解槽的电热场分布仿真结果;最后要对数值仿真进行后处理,根据实际生产的参数验证仿真结果的可靠程度,不符合实际情况则审查仿真过程的各项参数,优化数学模型,逐步检查修改,重新仿真计算,直到符合电解槽生产的实际情况。物理场计算工作设定如下。

(1)物性参数检查,设置稳态模拟的初始场。

(2)在Fluent中启动Energy与Potential模块。

(3)设置电解质、阴阳极的材料(NdF3-LiF-Nd2O3)及物理参数。

(4)边界条件设置,将电势边界条件参数输入Fluent模型中。

(5)边界条件设置,输入各壁面的温度初始参数数值。

(6)求解条件设置,选择压力速度耦合的SIMPLE模型,压力、动量和能量方程的离散均选择二阶迎风格式。

(7)计算求解,设置确定的步长与迭代步数,进行物理场的模拟计算。

通过以上流程,获得可靠的稀土电解槽的电场与温度场数值模型,在此基础上,对结构参数优化进行设计。

1.1电解槽模型

电解槽为圆柱形对称结构,依据提供的模型参数,构建了稀土电解槽电解质熔体的三维模型,电解槽具体尺寸如下。

石墨槽体,内径490mm,内深630mm。

石墨阳极,厚70mm,插入深度480mm,距边壁20mm。

钨阴极,直径85mm,距槽体底部170mm。

收集区,直径265mm,高60mm。

电解槽型为对称式圆形电解槽,四片呈90°的石墨阳极内嵌于石墨槽,阴极位于电解槽中心处,底部与阳极底部持平。

为了使构建的模型更适配计算,本次数值模拟只考虑电解质区域,因此需要对模型进行流体域提取的处理。与固体有限元计算需要实体模型不同,流体计算域需要的是流道模型。

1.2网格划分

在ICEM软件中对几何模型进行网格划分,网格划分基于有限元方法,有限元网格划分是进行有限元数值模拟分析至关重要的一步,它直接影响着后续数值计算分析结果的精确性。由于稀土电解槽内部区域分类较为复杂,因此计算域全部采用非结构化四面体网格来进行填充。

由于电解槽数值计算较为复杂,网格数量的多少对计算结果会产生影响。在模拟计算中存在一个误区即网格数量的提高代表计算精度的提高。但实际上针对变化梯度小的区域提高网格数量,对其精度影响并不是很大且会提高计算压力和计算时间。而对于网格数量和计算时间的取舍需要基于实际的计算需求和工程要求予以确定。

1.3边界条件与假设

求解算法采用Fluent软件的默认格式SIMPLE半隐式连接压力方程方法,动量、压力等离散的数学方法均采用二阶迎风格式,松弛因子为0.9。边界条件设置如下。

(1)电解槽槽体外壳不存在漏电,电流全部由阳极流向阴极。

(2)阴极、阳极均为等势体。

(3)忽略电解反应生成的气泡及电解液波动对物理场的干扰。

(4)槽体内壁绝热,与外界不发生热交换。

(5)进行电场及温度场的模拟研究时,依据实际生产数据,阳极电势设定为9.5V,阴极电势设定为0V,电解质表面温度1050℃,槽壁温度950℃。

1.4数值方法

SIMPLE算法是一种压力修正法,通过“先猜想后修正”的方法得到压力场,并求解离散化的动量方程(纳维-斯托克斯方程)。其基本思路如下。

(1)假定初始速度分布。

(2)假定压力场。

(3)根据速度场与压力场计算动量离散方程的系数、常数项。

(4)解出动量离散方程。

(5)求得压力修正方程。

(6)对压力和速度进行修正。

(7)根据情况求解其他离散化方程。

(8)判断是否收敛,不收敛的话则继续下一次迭代。

动量、压力等离散的数学方法均采用二阶迎风格式。二阶迎风格式是一种数值格式,常用于求解Navier-Stokes方程和对流扩散方程等。其基本思想是采用前向差分和后向差分两个方向的一阶差分,利用中心差分来实现二阶精度。

松弛因子为0.9。Fluent中采用的是亚松弛迭代,所有松弛因子的取值范围为0~1。松弛因子并非越小越好,也并非越大越好,在实际计算过程中,需要根据收敛性来调整松弛因子的值。经分析与评估残差曲线,综合平衡曲线震荡与平缓后,最终取值0.9。

2模拟结果及分析

2.1电场数值模拟结果

针对原始结构的稀土电解槽进行数值模拟计算,以获得初始的基础场。阳极外表面与坩埚内壁之间没有电场分布,电解槽内电场可以划分成两个主要区域:两极中间区和金属接收区。两极中间区域电位分布均匀,电势由阳极向阴极逐渐降低。金属接收区域等势面分布稀疏。根据电场模拟结果,电解槽电场分布大体可以分成四个区。阴极区,阴极棒所在区域,这个区域各点电位相同,均为零电位。阳极区,石墨阳极片所在区域,这个区域各点电位为最高电位。熔盐电解区,电解反应发生的主要区域,这个区域电位由外向内逐渐降低。金属接收器区,金属沉降到该区域,这个区域电位变化比较小,较为稳定。由此可知,电解槽电解过程中压差主要存在于阴极与阳极之间,电流主要由阳极通过熔盐电解区流向阴极棒。

在两极中间区域的电流密度分布较为均匀,稀土金属阳离子在阴极表面附近获得电子还原成金属单质,均匀稳定的电流密度能够使稀土金属沿着阴极棒顺利沉积。电流密度分布主要集中在两极中间区域,只有少量分布于金属接收区,其中在阴极的底端面圆周处电流密度达到最大,金属接收区电流密度最小。阴极底部圆周处电流密度最大。实际生产中阴极棒底部随着电解时间的增加逐渐消耗成圆锥形,腐蚀最为严重。金属接收器区域,流过的电流很小,意味着液体金属单质离开阴极进入该区域受到的电场力很小。微弱的电场力不会引起该区域熔体的剧烈的流动循环,有利于其顺利的沉降到接收器中。稀土电解槽哪个位置的电位梯度大或则说电流线比较集中,通常情况下这个地方熔体的温度比较高,电场的分布对温度场的分布影响巨大。

2.2温度场数值模拟结果

由温度场数值模拟结果可知,温度场大体可分为三个区域。阴极区及其周边区域,该区域的电场线最为密集,根据电热效应的原理,最高电解热量产生也是在该区域,温度场呈环形带状分布,阴极区域的产热是整个电解槽内最多的,熔盐电解所需的热量大部分都是从此区域传递而来的。阳极区域,该区域的电流密度较小,因此这个区域电解产生热量非常少同时温度波动差异小。金属接收区域,该区域电位梯度与阴极区域相比较小并且无规律状态分布,此处的电流密度较低。实际生产中,由于槽底温度较低,易发生金属的凝固,这也是电解槽结瘤现象产生的原因。

2.3阳极磨损情况下的模拟(极间距取6cm)

根据现场实际的阳极磨损,再加上建模简化,尝试模拟阳极消耗对物理场的影响。这里增大了极间距,但总体尺寸不变,使阳极区域显著变薄,以此建立阳极消耗后的模型。

从计算结果可以看出,最高温度由1754K降到1623K,底部过高温度的现象得到了改善与缓解,但平均温度也同时降低,仅保持在1248K。同时低电势区完全扩展到了接收区的底部,最大电流密度也出现了下降,由9798.4A/m2降到8106A/m2。

2.4球状阴极底部结构设计模拟结果

根据实际工况设计探索半球形阴极结构使用的可行性,进行电热场的分析研究。调整阴极底部结构修改为球型,并对修改后的模型进行了电场与热场的计算。

最高温度由1754K降到1654K,底部过高温度的现象同样得到了改善与缓解,但平均温度仍能保持在1270K,维持正常的电解温度以保证反应正常进行。同时,由电场分析可以看出,最大电流密度也出现了下降,由9798.4A/m2降到7378A/m2,即球型阴极底部使得电场分布更均匀。

2.5不同阳极插入深度设计模拟结果

设定石墨阳极插入深度。插入深度440mm、460mm、480mm、500mm;由温度场模拟结果可以看出,阴极表面温度分布趋势总体一致,都呈现了上部均匀且温度相对较低,底部温度变化梯度大且温度高的现象。随着阴极插入深度的增加,电解槽的整体温度呈上升趋势,其中电解槽的最高温度由1671K升至1725K,Fluent模拟计算出平均温度由1266.62K上升至1270.60K,镨钕电解反应最佳阴极温度大概在1350K~1400K左右,从电解温度的角度来看增加阳极的插入深度有利于电解反应的发生。底部接收区均有高电势区,在底部形成电位梯度。一般来说,电解槽下部的金属接收区域应基本没有高电势区分布,即电位梯度几乎无变化,在实际工况中更加有利于稀土金属的沉积和收集。随着阳极插入深度的增加,熔体低电势区域减小,阳极插入深度越深,阴极影响的低电势区域不断减小,从电势分布的角度来看增加阳极的插入深度有利于稀土金属的沉积和收集。

从电流强度方面来看,阳极的内表面积要远大于阴极的外表面积。当电流通过熔体时会产生一定的电场力,该电场力将促进熔体的运动,因此金属接收区的电流密度越小,产生的电场力越小,越有利于稀土金属的收集。由电场模拟结果可以看出,随着阳极插入深度的增加,阴极电极底端面电流密度增大,但是由于阴极距离电解槽底部较远,导致金属接收区的电场分布范围并没有明显增加。从电场分布的角度来看,在阴极高度固定的情况下,阳极插入深度的增加,金属接收区的电场分布范围变化不大,对电解影响较小。

3结论

(1)根据电场模拟结果,电解槽电场分布大体可以分成四个区,电解过程中压差主要存在于阴极与阳极之间,电流主要由阳极通过熔盐电解区流向阴极棒,阳极外表面与坩埚内壁之间没有电场分布,两极中间区域电位分布均匀,金属接收区域等势面分布稀疏,该区域电解质几乎不参与电解反应。

(2)根据温度场模拟结果,温度场大体可分为三个区,阴极区温度场呈环形带状,熔盐电解所需的热量大部分都是从阴极区传递而来,阳极区电解产生热量非常少同时温度波动差异小,金属接收区温度最低。

(3)球型阴极底部结构的设计会使得电场分布更均匀,底部温度过高的现象会得到缓解。调整阳极插入深度的增加可以提高电解槽的温度,减小熔体低电势区域,有利于电解反应的发生和稀土金属的沉积和收集。