氟气纯化用氟化钠吸附剂制备及其吸附性能研究论文

2024-07-01 11:16:53 来源: 作者:caixiaona

摘要:氟化钠(NaF)因对氟气(F2)中氟化氢(HF)具有优异的选择性吸附性能,且能再生循环使用,已被广泛应用于F2纯化工艺中。然而目前NaF吸附剂普遍存在强度差、孔隙率低、粉化严重等问题,难以满足制备高品质F2的技术要求。针对上述问题,本文提出了一种基于黏合剂改性成型法和原位高温煅烧造孔法的新型NaF吸附剂制备工艺,并以NaF吸附剂的成型效果、机械强度、残碳量和微观形貌作为评价指标,确定了最佳吸附剂合成工艺条件。所制备NaF吸附剂机械强度为5.56 MPa/m2,比表面积为4.3m2/g,活化10次后粉化率仅

摘要:氟化钠(NaF)因对氟气(F2)中氟化氢(HF)具有优异的选择性吸附性能,且能再生循环使用,已被广泛应用于F2纯化工艺中。然而目前NaF吸附剂普遍存在强度差、孔隙率低、粉化严重等问题,难以满足制备高品质F2的技术要求。针对上述问题,本文提出了一种基于黏合剂改性成型法和原位高温煅烧造孔法的新型NaF吸附剂制备工艺,并以NaF吸附剂的成型效果、机械强度、残碳量和微观形貌作为评价指标,确定了最佳吸附剂合成工艺条件。所制备NaF吸附剂机械强度为5.56 MPa/m2,比表面积为4.3m2/g,活化10次后粉化率仅为9.2%,HF吸附容量可达431 mg/g NaF,相比于现有市售同类产品,具有较好的应用效果。

关键词:氟化钠;吸附剂;氟气纯化;制备工艺;吸附性能

0引言

氟气(F2)作为最强单质氧化剂,能与大多数元素反应,被广泛应用于电子、医药、树脂和激光技术等领域[1-2],是化工领域重要原料。目前,电解制氟是唯一一种能够实现大规模工业化生产F2的方法。但是电解制氟的粗产品F2纯度仅为90%左右,杂质中还含有较高浓度(1%~8%)氟化氢,随着F2应用领域的技术迭代,需要进一步提升HF吸附性能以满足日益苛刻的应用要求。

氟化钠(NaF)因其对HF具有良好选择性吸附效果且与F2不发生反应,从而不会引入新的杂质,在F2纯化工艺中有着极其重要的应用价值。NaF吸附HF的化学反应式为式(1):

NaF+HF→NaHF2.(1)

该反应为可逆反应,当温度为250℃以上时NaHF2会发生脱附反应式(2):

NaHF2→NaF+HF.(2)

进而可实现NaF的循环使用[3]。

然而,目前国内市售NaF吸附剂普遍是通过压片机将NaF粉末直接压制成型,再通过高温煅烧制备得到NaF吸附剂。但是通过该工艺制备得到的NaF吸附剂在F2纯化过程中,依然面临以下两个问题:一是制备的NaF吸附剂比表面积和孔隙率普遍较低,导致HF吸附效果较差;二是原料粉末黏结效果相对较差,不利于成型,低强度的吸附剂在使用过程中极易粉化,进而堵塞管路影响整个吸附剂的重复使用和高纯F2的制备[4]。

本文创新NaF吸附剂制备方法,以NaHF2和有机黏合剂为原料,基于黏合剂改性成型法和原位高温煅烧造孔法制备得到一种新型NaF吸附剂。一方面利用有机黏合剂的加入来提高原料成型效果,进而提高吸附剂机械强度;另一方面利用NaHF2在高温分解生成HF来原位造孔,提升NaF吸附剂的比表面积。同时,本文以影响NaF吸附剂吸附效果的主要性能参数:强度、残碳量和微观形貌等作为评价指标,综合研究确定出适宜的制备工艺条件,并将所得NaF吸附剂与现有市售同类产品进行结构性能和吸附效果的对比分析,制备的NaF吸附剂关键质量指标均优于市售同类产品,具有较好的应用前景。

1实验部分

1.1吸附剂制备

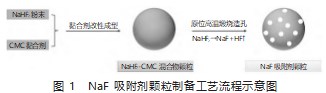

黏合剂改性成型法和原位高温煅烧造孔法制备新型NaF吸附剂的工艺流程如图1:首先,将NaHF2、有机黏合剂和水按照一定添加比例混合均匀,放入成型机进行挤压成型;之后,将挤出成型的NaHF2-CMC吸附剂前驱体置于管式炉中,在空气气氛下进行高温煅烧,以去除有机黏合剂和达到造孔目的。

1.2吸附剂结构表征

吸附剂强度采用自动颗粒强度测定仪进行测试;吸附剂的比表面积(SBET)和孔结构性质采用N2低温吸附/脱附测定,测试仪器为3H-2000PM2型比表面积及孔径测量仪(贝士德公司);采用D8 ADVANCE XRD(Bruker),Cu靶Kα辐射(λ=0.154 18 nm)测定吸附剂XRD谱,分析样品的晶体结构;采用Elementar Analysensysteme分析吸附剂的残碳量;采用泰思肯(中国)有限公司(VEGA3 TESCAN)扫描透射电镜仪(SEM)对吸附剂表面形貌进行分析。

1.3 HF吸附实验

吸附剂吸附性能评价在固定床反应器中进行。首先,将一定量吸附剂置于反应器的恒温段区域后,通入高纯氮气吹扫整个管路和反应器,并通过尾端背压阀控制系统压力在0.5 MPa,检查整个系统是否存在泄漏情况;检漏通过后,在连续通入氮气情况下加热反应器至指定反应温度;之后,加热至指定温度稳定0.5 h后,开始切换HF-F2混合气(HF体积分数为0.5%),并通过质量流量计严格控制标准混合气的流量大小,同步记录持续通入时间,通过气相红外光谱法检测吸收塔出口HF含量[5],采用称重法测定吸附剂的饱和吸附容量[6]。

2结果与讨论

2.1吸附剂制备工艺

以吸附剂的成型效果、机械强度、残碳量和微观形貌为评价指标,对比不同黏合剂种类、黏合剂加量、煅烧温度、煅烧时间对吸附剂结构性能的影响,从而确定适宜的NaF吸附剂制备工艺。

2.1.1黏合剂选型

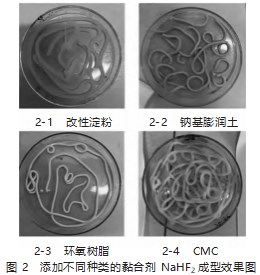

因NaHF2粉末黏性较差,需添加少量黏合剂对其进行改性,以提高NaHF2粉末的成型效果。本实验选用改性淀粉、钠基膨润土、环氧树脂、羧甲基纤维素作为黏合剂,其成型效果及优缺点如图2和表1所示。

基于上述实验结果可知,相比其他3种黏合剂,CMC成型效果最好,且添加量仅为1%,在后续煅烧过程中,黏合剂的去除更加容易。因此,选取CMC作为黏合剂。

2.1.2黏合剂添加量的影响

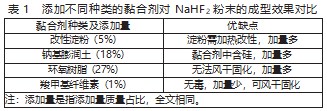

当黏合剂加量少于0.7%,NaHF2粉末无法挤出成型,选取CMC添加量为0.7%~1.1%,在煅烧温度为800℃和煅烧时间为4 h的条件下,CMC黏合剂添加量对吸附剂结构性能的影响如表2和图3所示。

从表2可知,相比于煅烧前,煅烧后吸附剂强度都出现一定程度的增大,这主要是由于吸附剂在高温作用下会发生分子间脱水作用,同时也会使得NaHF2向NaF晶体转变,使得晶胞结构缩小,分子间作用力得到增强,从而体现出颗粒强度增大现象。然而,经过煅烧处理后,NaF吸附剂颗粒的强度变化不大,可能的原因如下:在高温煅烧过程中,NaHF2-CMC颗粒中少量CMC全部发生氧化分解,随着HF气体溢出和分子间脱水完全,固相NaHF2全部转化为NaF晶体,此时,吸附剂强度只与NaF的物相组成、微观形貌以及晶体结构等因素有关[7]。此外,通过SEM表征分析结果可知,随着黏合剂添加量增加,NaF吸附剂表面孔道结构更少(图3)。当CMC添加量为0.7%,NaF吸附剂具有较高的强度、较低的残碳量,以及丰富的孔道结构,因此,优选CMC添加量为0.7%。

2.1.3煅烧温度的影响

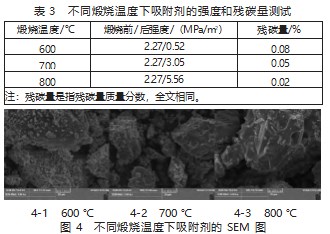

在CMC黏合剂加量为0.7%和煅烧时间为4 h的条件下,不同煅烧温度对吸附剂结构性能的影响如表3和图4所示。

由表3可知,随煅烧温度的增加,煅烧后NaF吸附剂的强度逐渐增大,NaF吸附剂残碳量逐渐减少。SEM结果表明:随着煅烧温度的升高,微观片晶结构越多,样品表面的孔道结构越少,这主要是由于随着煅烧温度的增大,吸附剂中的有机黏合剂CMC发生裂解,裂解温度越高对应的残碳量越低,同时分子间失水越严重,导致NaF分子间作用力增强,进而强度增大。此外,值得注意的是,当煅烧温度为600℃时,煅烧后强度反而比煅烧前还要低。这可能是由于在600℃时,分子间失水和晶型转化作用还相对较弱,导致颗粒强度差。在800℃煅烧温度下,NaF吸附剂具有较高的强度和较低的残碳量,因此,优选煅烧温度为800℃。

2.1.4煅烧时间的影响

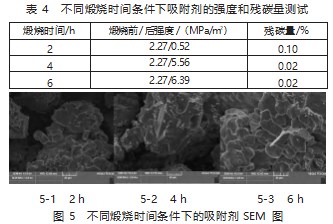

在CMC黏合剂添加量为0.7%和煅烧温度为800℃的条件下,不同煅烧时间对吸附剂结构性能的影响如表4和图5所示。

由表4可知,随煅烧时间增加,吸附剂强度逐渐提高,当煅烧时间为2 h时,煅烧后吸附剂强度比煅烧前还低,这与煅烧温度的试验情况类似。当煅烧时间为4 h和6 h时吸附剂残碳量相同,均为0.02%,低残碳量可避免吸附过程的副产物产生,不会影响F2纯度。相应SEM结果(图5)显示,当煅烧时间为6 h,吸附剂微观表面光滑,片晶结构明显,孔道结构少,这主要是由于长时间高温煅烧会使得晶型发生转变,有更多无定型结构向晶型结构转变,较少的孔道结构不利于HF吸附。因此,优选煅烧时间为4 h。

基于上述研究,吸附剂的最优制备工艺确定如下:黏合剂为CMC,CMC添加量为0.7%,煅烧温度为800℃,煅烧时间为4 h。在此工艺条件下,合成的NaF吸附剂残碳量为0.02%,机械强度为5.56 MPa/m2,具有微观表面粗糙且孔道结构较多的特点。

2.2吸附剂结构表征

基于优化的制备工艺,将本实验制备的NaF吸附剂(NaF-#)和市售的两种NaF(NaF-1、NaF-2)进行XRD、BET和残碳量表征分析。

2.2.1物相结构分析

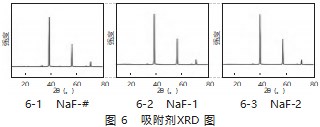

3种NaF吸附剂的XRD分析表征结果如图6所示。

与现有市售的2种NaF吸附剂XRD表征结果相同,NaF-#吸附剂具有明显的NaF衍射峰(PDF#88-2299),且未见其余杂质成分。结果表明,本实验制备的NaF-#吸附剂具有较高的纯度,能够满足高品质F2纯化工艺要求。

2.2.2比表面积及孔隙率分析

NaF吸附剂比表面积越大,孔隙分布越多,对HF吸附效果提升越显著,对3种吸附剂进行BET测试,分析其比表面积、平均孔径、孔隙率等性质,结果见表5。

由表5可知,NaF-#吸附剂的比表面积、总孔体积和孔隙率均优于现有市售的2种NaF吸附剂。

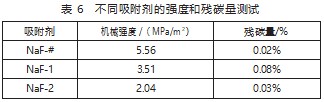

2.2.3强度和残碳量表征

吸附剂的强度越高,吸附剂粉化率越低,吸附剂的使用周期越长。对3种吸附剂进行强度和残碳量测试,结果见表6。

由表6可知,本实验制备的NaF-#吸附剂的强度和残碳量均优于现有市售的NaF-1和NaF-2吸附剂。

结合以上表征数据可知,本次实验制备的NaF-#吸附剂的各项关键性能参数均优于现有市售的NaF吸附剂,可推测NaF-#吸附剂在F2纯化工艺中具有更好的应用效果。

2.3吸附剂吸附性能实验

通过测定NaF吸附剂的HF饱和吸附量和粉化率,进一步探究NaF吸附剂强度、比表面积等结构性能与其对HF吸附性能的影响关系。

2.3.1 HF吸附容量测试

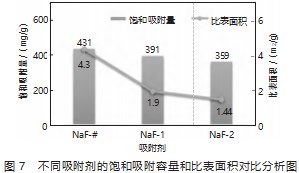

将本次实验制备的NaF-#吸附剂与市售的NaF-1和NaF-2吸附剂置于固定床吸附装置中进行吸附性能测试,图7是NaF吸附剂的HF饱和吸附量和比表面积对比图。

由图7可知,由于NaF-#吸附剂具有较高的比表面积,其对HF饱和吸附量高达431 mg/g,优于现有市售NaF-1吸附剂和NaF-2吸附剂,具有较优异的吸附效果。

2.3.2粉化率测试

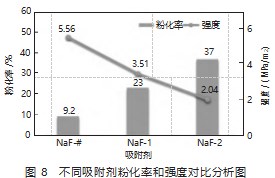

在纯化工艺过程中,吸附剂颗粒受到气流冲击、压力变化以及高温度差等影响,容易发生破碎粉末化,这不仅影响床层的均匀性,降低吸附效率,还会堵塞管道和阀门,增加纯化工艺的风险[8]。因此,吸附剂颗粒必须具有一定的强度,防止吸附剂破碎粉化。采用磨损度试验法测定经过10次吸附和脱附后的吸附剂粉化率[9],图8是NaF吸附剂的粉化率和强度对比图。

由图8可知,经过10次吸附和脱附后,NaF-#吸附剂的粉化率远低于市售的NaF-1和NaF-2吸附剂的粉化率,具有较长的使用周期,这与NaF-#吸附剂具有较高的强度密切相关。

3结论

(1)基于黏合剂改性成型法和原位高温煅烧造孔法,提出了一种新型NaF吸附剂制备工艺方法,显著提高了NaF吸附剂的强度和比表面积。

(2)以NaF吸附剂强度、残碳量和微观形貌作为评价指标,确定了最优的制备工艺条件:CMC添加量为0.7%,煅烧温度为800℃,煅烧时间为4 h。

(3)所合成的NaF吸附剂具有优异的结构性能和HF吸附效果:强度为5.56 MPa/m2、比表面积为4.3 m2/g,HF饱和吸附容量为431 mg/g,活化10次后粉化率为9.2%,远优于现有市售同类产品,能够在F2纯化工艺中发挥广阔的应用价值。

参考文献:

[1]张长金,王占卫,柳彤.制氟技术及氟的应用[J].广州化工,2012,40(7):3.

[2]姜文军,吴国颖,马圭,等.氟气制备及其下游产品与应用[J].化工生产与技术,2004,11(5):4.

[3]柳彤,王少波,董露荣.氟化钠吸附氟化氢最佳工艺参数测定[J].舰船科学技术,2009(2):109-111.

[4]韩保国,阎晓冬,杨茂永,等.一种纯化氟气的填料及其制备方法和应用:CN107337180A[P].2017-11-10

[5]丛庆,李福芬,李扬,等.用傅立叶变换红外光谱法检测气体中微量氟化氢[J].低温与特气,2018,36(5):5.

[6]徐菁.三氟化溴在氟化钠上的吸附和脱附性能研究[C]//中国核学会2021年学术年会论文集,2021:467-472.

[7]胡其国,王明华,邵晴,等.煅烧温度对莫来石质多孔陶瓷材料性能的影响[J].耐火材料,2021,55(6):502-504.

[8]董震.变压吸附提氢工艺的研究与应用[D].北京:北京化工大学,2017.

[9]付铁柱,明博,朱玉洁,等.一种气体氟化物纯化用高效多孔氟化盐纯化剂组合物制备方法:CN111420535A[P].2020.