火炬气回收系统的优化改进论文

2024-06-29 17:32:41 来源: 作者:xujingjing

摘要:为了提高厂区火炬回收系统的运行水平,保障安全生产,对装置运行过程中存在的问题进行分析,探讨火炬气回收系统的优化改进,对不同装置和设施的改造提出建议,并对系统改进前后的应用效果进行对比分析,以期对同行业工作人员有所参考。

摘要:为了提高厂区火炬回收系统的运行水平,保障安全生产,对装置运行过程中存在的问题进行分析,探讨火炬气回收系统的优化改进,对不同装置和设施的改造提出建议,并对系统改进前后的应用效果进行对比分析,以期对同行业工作人员有所参考。

关键词:火炬气;回收系统;排放;优化;改进

0引言

火炬气的主要成分是氢气、乙烯、芳烃类、乙醛以及催化材料等有毒、有害、易燃、易爆的气体。通常解决这种气体的方式有两种,一种是原料型,即将废气中含有较多氢气、乙烯等成分的废气通过分离、压缩、冷凝等程序变成工艺的原料或者是工艺成品,最大限度提高经济效益;还有一种解决废气的措施是燃料型,这是大部分厂区都会采用的办法,其原因就是废气中的成分过于复杂,单单回收某一种成分的气体在经济上相对不划算[1]。如何将火炬气的回收系统进行改良,进一步提高经济效益是目前的研究热点。

1改进前火炬回收系统存在的问题

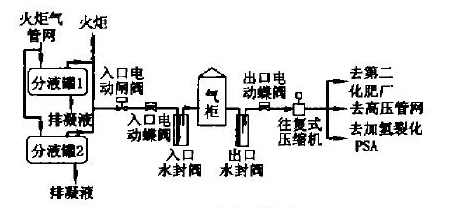

本厂区的火炬及火炬气回收单元位于厂区的北侧。根据全厂一期14套装置及球罐区工艺特点,全厂设有3个火炬气放空系统及1个酸性放空气系统,对应3套碳氢火炬及1套酸性气火炬。火炬气回收装置设1台20 000 m3干式气柜,4台湿式螺杆压缩机。在经过设计院专业人员进行分析后,得出的结论是,由于炼油区公用工程事故—停电停水工况下需要放空的装置数目最多,在实际运行中出现管线以及湿式螺杆压缩机出现腐蚀和结垢的现象,使装置的安全运行受到严重的影响。

2改进后火炬气回收系统

2.1方案的制定

为了应对管线和湿式螺杆压缩机的腐蚀现象,可以将气柜前增加火炬气脱硫的改造方案。整个工艺的运作流程是:首先是废气的气液分离。即将火炬气中的芳烃、烯烃、乙烯、炼油产生的所有废气经过气液分离罐,使火炬气中的气体与液体是分离的状态。然后将分离出来的液体放进水封罐中,以利用水封罐来达到控制火炬气回收的目的,在正常的生产中,火炬气是被水封封住的,所以只能走其他路线,即进入火炬气的气柜装置中,然后在经过压缩机,将气体进行压缩,再将压缩后的火炬气送入高压的燃料气管网,当进入气柜废气的排量超过设定的值或是气柜发生事故时,火炬气就会变为原来的排放系统,即关闭气柜入口的阀门来停止气柜收气,同时降低火炬区的可调水封罐液位,使得火炬气冲破水封进入火炬中,经过燃烧分解后,这样就会使得火炬气的排放能够达到安全排放的要求。

2.2合理配置螺杆压缩机

湿式螺杆压缩机兼备离心式压缩机与往复式压缩机的优点:首先是吸入的压力稳定以及排气压力稳定;其次是无论火炬气中是否含有凝液,湿式螺杆压缩机在压缩时机组都能够正常工作,即使在压缩过程中液化产生重烃依然能进行工作;再次湿式螺杆压缩机采用的是三组密封的组合结构,也就是说,在湿式螺杆压缩机停止运行时,火炬气也不会从机组内漏出;最后,整个系统运用的是先进的PLC控制系统,现场的设备均采用防爆型,例如防爆的电气设备以及仪器仪表,这确保了机组的安全运行。

湿式螺杆压缩机还具有负压自保装置,能够防止管线抽空。采用湿式螺杆压缩机可以抽气柜中的气体,将湿式螺杆压缩机的出口分别连接到燃料气的管网上,这样就能够供全厂的生产装置回收火炬气并再次吸收利用。湿式螺杆压缩机能够处理大量的火炬气,这样就可以更好地平衡过多的火炬气。

2.3排放系统的调整

现将炼油片区原有高压放空管网等装置火炬气管线并入火炬集合管火炬气管线,集中送入火炬气回收装置;低压放空管网等装置火炬气与高压放空管网在火炬集合管汇合,低低压放空管网火炬气同样并入火炬集合管;酸性气放空管网单独设置放空管路。经过火炬集合管后分别接入三套碳氢火炬相应的分液罐和水封阀组最后送入火炬处理,三套水封阀组可根据火炬集合管仪表压力远传反馈信号按照联锁逻辑设置顺序依次建立、撤除水封阀组液位,以满足不同放空量时火炬气放空至不同的火炬,既避免了三套火炬的频繁点火,又有效节省了工业用水[2]。

2.4水封罐

根据调查,现有各生产装置安全阀允许排放的压强为588.4 Pa,在将芳烃、烯烃和催化火炬气进入火炬气回收设施前,通过合理设置卧式水封罐液位高度,水封罐水封高度与生产装置安全阀允许排放的压强一样,均为588.4 Pa。在回收火炬气时,水封罐将排往火炬的火炬气封住了,这就使火炬气从另一个管线排送到气柜;一旦排放的压力过大或排放量超过设定值,又或者生产装置出现事故时,水封罐的水封就会快速泄放,使火炬气的排放流程恢复到原排放系统的工作状态,这样就可以确保生产装置的安全。

2.5火炬自动点火系统改造

火炬由连续常燃模式改为不常燃运行,因而点火系统的可靠性将决定火炬气回收的成败。各火炬在保留原有点火系统的同时,均设置有一套高空自动点火装置,在就地和控制室均能够实现操作。

第一种进行地面点火,使用手动点火的形式来点燃长明灯,地面点火的系统中共有4个点火的控制系统以及爆燃系统,这两种系统都分别服务于4个火炬的长明灯,只要地面人员将地面上的传焰点火器点燃,就会有高空点火装置来将火焰进行传导,然后点燃长明灯。

第二种高空自动的点火系统,这种高空自动点火系统是由碳氢火炬系统进行的高空点火装置,是由3组的高空点火装置与酸性的火炬气进行结合,由于有热电偶对长明灯的工作状态进行检测,所以,当热电偶的温度有所降低时,就会自动进行点火,将高空中的点火系统进行点燃,即点燃长明灯。

内传焰点火时的过程及注意事项:在利用地面的传焰器进行点火时,要将3个阀门进行打通和点燃,它们分别是将气体净化的净化风阀、燃料气阀以及长明灯的方位管线阀门,这3种阀门,只有长明灯的方位管线阀门是用于点燃的,其他两种阀门都是用于打通的。在燃料气-空气混合器中将净化风与燃料气混合,这样就可以形成可燃性的混合气体。按下点火按钮的时候,点火用的电嘴会发出电火花,电火花会将混合的气体点燃,燃烧的火焰会将引火管内产生爆炸,由爆炸而产生的力会将火焰传送到长明灯上,点燃长明灯出口的燃料气体。

在利用高空点火装置进行点火时,首先要确认点火的操作的总开关是开启状态的,然后再将高空的点火枪的燃料气的阀门打开,确认通电正常的情况下,将所有需要确认点火的开关调节到“自动”的状态,将火枪的开关调制“手动”选项,最后将点火的按钮按下,就可以将火枪点燃,最后将长明灯引燃。

2.6可燃气体排放管网的设置

根据实际的工作,在可燃气体排放管网的设置中,同样分为一期与二期两大类别。在一期的可燃气体排放管网的系统中具有3套系统,分别用来应对低压火炬、高压火炬以及酸性火炬的3套火炬系统。在二期的可燃气体排放管网中,3#火炬是新建的设备,它的处理能力是800 t/h,1#以及2#火炬的处理能力与3#火炬相同,即合计为1 600 t/h,因此,可燃气体排放二期建成后的总处理能力为2 400 t/h,而一期与二期的需要处理的空气为2 301 t/h,小于总处理能力,所以,能够满足一期、二期全厂的火炬气体排放的要求。

一期设高压、低压及低低压三套碳氢可燃气排放管网,管径分别为DN1400、DN1700、DN800。二期将新建高压、低压及低低压三套碳氢可燃气排放管网,管径分别为DN1300、DN1600、DN1500。高压、低压、低低压火炬气经排放总管在火炬区汇入火炬集合管,再由集合管接至1#、2#、3#火炬的可调水封阀组及固定水封罐。

为了不使一期的低压、低低压以及高压的排放网管出现压力波动,形成负压,故而,设置了7个燃料气补压点,并将这7个燃料气补压点分别放置在三套的碳氢可燃气排放管上,他们都由调节阀控制其开启和关闭的状态。当管网内的仪表检测到管内的压力小于2 000 Pa时,就根据表反馈信号将相应的管网进行补压。其中,有2个补压点放置在高压可燃气体排放网内,有3个补压点放置在低压可燃气体排放网内,有2个补压点放在低低压可燃气体排放网内。其它装置的酸性可燃气,如酸水汽提装置排放的气体,使用酸性火炬系统中处理也可。

2.7水封阀组、分液罐及酸性气水封罐的设置

火炬系统的安全设备是水封罐,它具有将上游装置与火炬系统隔离的效果,是上游设置安全的保障。在碳氢火炬系统中有两类水封罐,一类是可调水封罐,另一类是固定水封罐。

局部的水封罐为可调水封罐。它采用双层的不锈钢板的技术,这样能够使得火炬气能够沿着水封罐的轴进行流动,减缓水流速度,可调水封罐的内部的结构中设有水封挡板,从而减少冲破水封时造成的液面波动,有效避免雾沫夹带。能够在水封空间的同时保有后续气、液分离的空间,最大限度地保证火炬气气、液分离的有效性。换句话说,可调水封罐能够将气、液分离,将雾沫夹带发生的可能性降至最低。

为防止可燃气通过该排水管泄至水封阀组外,形成安全隐患,在排水管道上设置二次水封。在酸性气火炬系统,为防止回火,在酸性气排放管道上设有水封罐,水封罐内的水需定期更换,用酸性水泵送至酸性水汽提装置处理。二期酸性气火炬设施依托一期酸性气火炬。一期酸性气放空气送至一期酸性气水封罐,二期酸性气放空线送至二期酸性气水封罐后,一期、二期的酸性气一同送至酸性气火炬处理。

2.8氮气吹扫防回火的设置

按照规范SH 3009—2013《石油化工可燃气排放系统设计规范》中9.5.6的要求:吹扫气体量应保证火炬出口流速大于安全流速。安全流速取值应符合下列规定:

1)火炬采用速度密封器时,不应小于0.012 m/s。

2)火炬采用分子密封器时,不应小于0.003 m/s。

3)氢气、乙炔、环氧乙烷等介质的火炬,采用速度密封器不应小于0.06 m/s,采用分子密封器时不应小于0.02 m/s[3]。

炼厂排放火炬气中含有氢气,在可调水封罐上设置了氮气吹扫线,固定水封罐上设置了氮气紧急吹扫线,为满足氮气安全流速,根据计算:筒体直径为DN1 600,则连续吹扫量为433.21 m3/h,紧急吹扫量为624.59 m3/h,通过核算和控制好氮气用量,有效地保障火炬筒体的氮气置换及防回火作用。

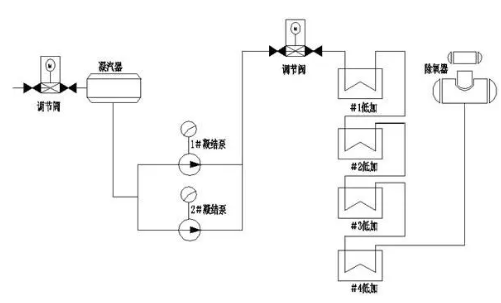

2.9凝结液系统

凝结液系统中,凝析的凝结液是由对应的输送泵送至四部进行焦化的,各个单元的凝结液都来自于干式气柜。凝结液罐内的液体成分有来自气柜内的凝液,有压缩机冷却后的柴油,有压缩机出口处的分离器凝结液,在集结所有的液体后,再由泵输送到四部焦化。酸性气放空管网设置分液罐,凝析的凝结液由输送泵输送至酸性水汽提。

酸性气管网是系统专用的酸性气管网。酸性气放空管网分为一期气管网和二期气管网,在酸性气放空管网的一期空间中,最大的放空背压为0.07 MPa(G),管网管径为DN500。在酸性气放空管网的二期空间中,最大放空背压也是0.07 MPa(G),管网管径也是DN500。

3火炬气回收系统改进前后的对比分析

火炬气的回收系统在进行改进完成后,在系统的稳定方面,能够将排放物质控制在标准的范围内,不仅使整体的操作变得更为简单,系统运行也更为平稳。在经济方面,由于气体的回收率增高了,燃烧的效率提升了,年效益也大幅度增长。在环境保护方面,由于排除的气体在标准的范围内,减少了大气污染,实现了清洁生产,这对环境、社会都有着重大的意义。

4结论

火炬气回收系统应用效果:由于火炬气中的硫化氢含量比较高,而且腐蚀性较强,不可以直接排入燃料气管网系统中。所以需要使用到火炬气脱硫系统,在经过脱硫净化后,火炬气的组分指标得到满足,故而可以排放到燃料气管网中。但是在进入燃料气网管之前,合格的气体还要经过湿式螺杆压缩机的增压后才可以进入燃料气管网系统。

在本次的火炬气回收系统的优化改进探讨中,总结了改进前火炬回收系统的缺点,对改进后的火炬回收系统进行了详细的研究,介绍了改进依据的原理、各个部件的运行形式等等。火炬气的回收系统的改进不仅使系统运行平稳,还改善了环境质量,有效提升了经济效益。

参考文献

[1]钟湘生,陈文武.火炬系统的优化操作[J].安全、健康和环境,2010,10(4):30-33.

[2]李秀宾,张旭霞.火炬气回收利用技术的研究[J].现代化工,2010,30(S2):331-333.

[3]丛连伟,黄霞.火炬气的回收与利用技术[J].中国石油和化工标准与质量,2011,31(8):292.