管式炉中流体流动与传热性能的优化设计研究论文

2024-06-29 16:47:36 来源: 作者:xujingjing

摘要:本项目以石油化工等工业领域广泛使用的管式加热炉为对象,以计算流体动力学为主要工具,通过建立标准的k-ε湍流模型,利用PDF非绝热燃烧模型以及基于离散坐标的辐射传热模型,对加热炉内的流动、传热、传质过程进行数值模拟。本项目的研究成果将为实现炉膛中的燃烧过程的有效调控、优化模型参数和提高炉膛中的热效率等方面提供重要的科学依据。

摘要:本项目以石油化工等工业领域广泛使用的管式加热炉为对象,以计算流体动力学为主要工具,通过建立标准的k-ε湍流模型,利用PDF非绝热燃烧模型以及基于离散坐标的辐射传热模型,对加热炉内的流动、传热、传质过程进行数值模拟。本项目的研究成果将为实现炉膛中的燃烧过程的有效调控、优化模型参数和提高炉膛中的热效率等方面提供重要的科学依据。

关键词:管式炉;流体流动;传热性能

0引言

管式炉是现代石化行业不可缺少的一种技术手段,在我国石化行业的生产与施工中起着举足轻重的作用。管式炉以燃料在炉内燃烧为基础,将热量经炉管输送给炉内的流体原料,以达到下游工艺的需要,是一个巨大的能耗单位[1-2]。炉膛内流动、传热及传质等过程都会对加热炉效率产生显著影响,因此,准确掌握炉膛内温度场及流速场的分布规律,是提高炉膛内热效率的关键。

近年来,计算流体动力学(CFD)在工业炉上得到了广泛的应用。采用传统的流体动力学和数值分析相结合的方法,能够对工业炉的传热和流动进行定量的分析。CFD方法能够快速、全面地描述炉膛内的流动、传热和燃烧等过程,可为炉膛设计、操作和技术改造等提供参考,具有较大的工程应用价值。

本项目针对某石油化工企业新建成的管式炉,采用CFD技术,结合实际情况,对其进行了数值仿真。对管式加热炉中的燃烧状态、流动传热特征以及烟气中各组分的浓度分布进行了分析,从而可以对管式加热炉炉内的燃烧进行有效的控制,对燃烧过程进行优化,并为提高热效率提供参考。

1模拟对象和工艺参数

以某石油化工企业炼焦设备的管式加热炉为研究对象。加热炉系统结构包括辐射室、对流室、燃烧器、余热回收设备以及排风设备[3]。它的工作原理是燃料和空气在燃烧器内混合,当燃料达到着火点时,发生剧烈燃烧,将燃烧释放出来的热量以辐射的形式传递到炉膛和炉管表面,然后再将热量传递到炉管中的受热介质上。其中,辐射室内的传热占到了加热炉的75%。余热回收设备可将高温烟尘回收,降低废气的排放量,因此可有效地提高热效率。排风设备是通过鼓风机将空气引入燃烧器,同时将排出的余热再次注入到回收系统中。该加热炉为圆筒型管式加热炉。燃料气总量1 kg/s,密度1.046 kg/m3,进入加热炉的温度为65℃,为了确保燃料能够完全地燃烧,并且能够将燃料与空气进行均匀的混合,将过量空气系数设定为1.15,实际入口空气流量为9.46 kg/s。在进入加热炉前,通过预热器预热,进入加热炉的空气温度为217℃。燃料燃气使用以N2和CH4为主的混合燃气。

2网格划分

为了确保数值计算的可行性和可靠性,需要对辐射室和燃烧器等结构进行简化,不考虑辐射管。该燃烧器的有效流通表面是圆形断面,因此燃烧器结构简化为套简进料方式。

由于该加热炉是一种对称结构,所以在建立模型时,取其1/16的体积作为仿真的目标。在网格划分上,考虑到燃烧器和炉管的尺寸与辐射室相比较小,因此,在网格划分上采取了分块的方法,将各分区的局部加密[4-5]。本文采用了非结构化的方法,将加热炉分成了两个区域,即辐射室和燃烧器。首先,对燃烧器流场进行精细化网格划分,然后,对辐射腔流场进行精细化网格划分,并通过size函数实现两个不同尺度下燃烧器流场向辐射腔流场的平滑过渡。这种方法有助于提高网格的质量,降低网格个数,从而大大缩短了计算时间,提高了计算效率。剖分后对网格质量进行了检测,结果表明,剖分后的网格畸变率均在0.97以下,能够满足一般计算的要求。

3数学模型的选取和边界条件的设定

3.1湍流模型

在加热炉内燃烧时,其流场特征为湍流流动,并考虑了气体分子之间的扩散作用,因此,对加热热炉烟气的流动进行数值模拟时,选用了标准k-ε两方模型。这种湍流模型在工业流场和热交换模拟中有着非常广泛的应用,并且具有较高的计算精度。

3.2燃烧模型

由于该燃烧器进料与氧化剂进料是分开的,而且燃气组成比较复杂,因此使用了PDF非预混燃烧模型。非预混燃烧是以不同入口加入到反应区中的燃料和助燃空气,在反应区中同时进行混合与燃烧。该燃烧模型主要用于模拟稳态扩散火焰。

3.3辐射模型

辐射传热问题主要是针对如何求解基于能量方程的辐射微分方程而展开的。FLUENT提供了五种模型:DTRM模型、P-1模型、S2S模型、Rosseland模型、DO模型。P-1、DO两种模式具有较强的适用性,且具有较高的计算精度,可以很好地求解具有局部热源的问题。同时考虑到目前仅有DO和P-1两种模式能较好地反映出辐射传热特性,因此,对于加热炉的燃烧过程,应尽可能多地使用P-1或DO模式[6]。

3.4边界和初始条件处理

在设定边界条件的时候,将燃烧器的燃料入口和空气入口都设定为速度入口,在已知的加热炉初始条件的基础上,计算出了具体的数值。将出口压力设置为-70 Pa,且出口允许回流。炉管表面定义为温度壁面,因为辐射室内的温度比较高,所以会导致炉管中的材料受热汽化,从而导致炉管中的温度上升。在设定炉管壁表面的温度时,应以实际经验为依据,并结合其它化工软件,合理设定炉管外壁的温度。实践证明,碳钢炉管外壁温度不宜高于485℃,铬钼钢管不宜高于590℃。

4计算结果与分析

针对模拟对象的计算量巨大、组分输运模型耗时较长等问题,湍流模型选择标准k-ε两方模型;燃烧模型选择PDF非预混燃烧模型;辐射模型采用P-1模型。通过与实验数据的比较发现,尽管计算结果与实际操作数据有一定的出入,但模拟结果仍能很好地反应炉内流场和换热状况。下面将详细地分析计算结果。

4.1流场和温度场分析

高温烟气在加热炉内的流动与温度场之间存在着相互作用。燃料气从炉膛底部的燃烧器喷孔中被快速地喷射出来,并与助燃空气进行混合,使其发生剧烈的燃烧,形成高温、高速气流向炉顶方向射流。在喷嘴的两个方向上,形成了两个不同的回流区。这是因为在燃烧过程中,喷嘴的吸力将附近的空气压向喷嘴,从而在炉膛下部形成了烟气回流[7]。当烟气流向炉顶时,沿炉高方向的射流速度逐渐下降,因受炉顶烟气出口形态的制约,使炉中部的烟流速度比其它部位快,从而导致炉中部的烟流温度比其它部位高。

4.2烟气组分分析

一氧化碳是一种燃烧过程中产生的中间产物,其在喷管内的高浓度随炉面高度、炉壁的变化呈递减趋势,并逐步接近于0。这表明,燃料气体和助燃空气得到了有效的混合,达到充分燃烧的目的,这是较为理想的燃烧过程。

NOx是一种普遍存在的工业污染物质,它对光化学烟雾和酸雨的形成起到了关键作用。高温区以火焰为中心,且当温度大于1 500℃时,由于空气中N2的氧化作用,使其生成大量的热力型NOx,因此,NOx的含量在喷嘴上部达到峰值。炉膛上段NOx浓度(体积分数)平均分布在11.3×10-6~14.7×10-6范围内,远远小于《大气污染物综合排放》中的NOx排放标准。

5优化操作分析

本实验采用同一进口条件下,通过比较和分析不同温度下(130、153、173、193、213℃)的炉膛内温度场、CO和NOx等气体的浓度场,探索出适合该炉膛的最佳预热温度区间。

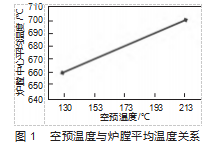

图1显示了在不同空预温度条件下,炉心平均温度的变化规律。从图1中可以看出,在整个区域中,随着空预温度的升高,最高温度变化不大,温差变化也很小。这表明,在空预温度升高条件下,炉心平均温度也随之上升,并且高温区的分布更为均一,从而显著地提高了燃烧效率。

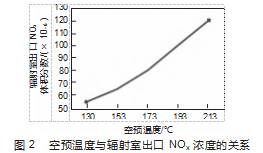

燃烧过程中温度、氧气含量对NOx的产生有很大的影响。空气预热温度越高,炉膛中的氮氧化物含量越高。其原因在于,当空气预热温度提高时,中心炉内平均温度上升,使空气中氮的氧化反应加剧,从而产生更多的热力型NOx。由图2可知,当空预温度在173℃以下时,NOx浓度上升的速度较慢,但随着预热温度的继续上升,NOx的生成量迅速上升。因此,控制温度对降低NOx浓度有很大的影响。

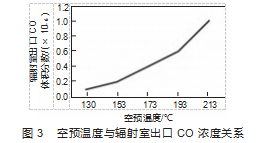

从图3中可以看到,随着空气预热温度的升高,CO含量的变化与NOx浓度的变化趋势非常接近。其主要原因是,当空气预热温度提高时,由于燃烧过程中过量的NOx反应增多,导致燃油不完全燃烧加剧,导致不完全燃烧产物CO含量进一步提高。在升温速度上,存在着两个显著的拐点,即153℃和173℃。所以为了降低污染排放,在确保稳定燃烧的情况下,空气预热必须适当降低,最好低于173℃。

结果表明,在初始进口条件不变的情况下,由于空气预热温度和炉心平均温度的提高,辐射段的出口CO和NOx浓度都有所增加。为了寻找最优的运行条件,必须综合考虑锅炉的温度分布以及辐射段的NOx、CO排放。在对燃烧状态进行模拟和分析的基础上,如图1所示,在空预温度为153~173℃时,炉膛温度分布比较均匀,炉膛温度平均值更接近于实际测量值;如图2、3所示,NOx及CO浓度的增长速度在空气预热温度大于153℃时开始加速;在空气预温大于173℃的情况下,空气中的杂质浓度迅速增加。根据实验结果,本文得出了适用于该管式加热炉的最佳工艺参数是在153℃的空气预热温度下进行。

6结论

本文通过建立的燃烧反应CFD模型,实现了对加热炉内流动、传热及传质等多个过程的模拟,并与真实的工业生产过程进行了比较,验证了该方法的有效性。计算结果显示,炉内烟气速度、浓度、温度等非均匀分布,烟气射流与回流区的存在,使燃烧与传热传质得到了持续的更新;当气流发展趋于稳定时,炉膛内的温度、组分的浓度分布更加均匀,且随时间的推移而逐渐降低。

为了使数值仿真更具实用性,并与生产实际数据相结合,提出了更为优化的空气预热温度操作炉况,实验结果表明,在此条件下,适宜的预热温度范围为153~173℃,以153℃为最优。

参考文献

[1]鲍文廷,伍永福.高温空气燃烧技术在蓄热式加热炉中的应用分析[J].工业加热,2013(2):11-13.

[2]陈志静,郭福平.基于Fluent的加热炉管系流量的数值模拟研究——不同集合管盲端结构对流量分配影响[J].炼油技术与工程,2015(2):57-60.

[3]李元青,陆晓峰.石化管式加热炉燃气燃烧器的CFD研究[J].南京工业大学学报(自然科学版),2010,32(5):92-95.

[4]王振雷.管式加热炉改造常见问题的分析[J].中国化工贸易,2017,9(34):205.

[5]张浩.管式加热炉燃烧器改造及热效率探讨[J].化工管理,2020(29):172-173.

[6]张津,郭晓艳,董君.管式加热炉辐射室对流传热计算的研究[J].天然气与石油,2011,29(5):77-80.

[7]周岩,王春生.加热炉多流域传热模拟及热效分析[J].河北工业科技,2019,36(1):7-12.