石油化工设备腐蚀原因及防腐管理论文

2024-06-29 16:44:48 来源: 作者:zhouxiaoyi

摘要:为进一步提升石油化工设备的运行质量,最大限度降低其腐蚀问题,本次研究以某石化企业设备运行现状为例,结合理论分析确定腐蚀原因,并通过电化学分析等方法,对设备主要材料的腐蚀机理进行初步分析。而后基于机理分析结果,设计石油化工设备腐蚀监测管理系统,实现对设备腐蚀问题的初步监测,预计该系统将具有潜在的应用价值。

摘要:为进一步提升石油化工设备的运行质量,最大限度降低其腐蚀问题,本次研究以某石化企业设备运行现状为例,结合理论分析确定腐蚀原因,并通过电化学分析等方法,对设备主要材料的腐蚀机理进行初步分析。而后基于机理分析结果,设计石油化工设备腐蚀监测管理系统,实现对设备腐蚀问题的初步监测,预计该系统将具有潜在的应用价值。

关键词:石油化工设备;设备腐蚀;防腐管理;信息系统

0引言

由于石化生产作业中存在着较为复杂的化学反应,且应用的酸碱盐等腐蚀性物质较多,因此石油化工设备腐蚀现象无法从根本上予以解决,仅可通过防腐管理措施加以解决,显然,这对腐蚀因素识别与设备防腐管理方面提出了相对更高的要求。而在以往的工作中,其通常基于人工经验方法解决,在有效性方面存在诸多不足。为突破当前仍存在的技术局限,则需要整合化工技术和信息技术等多项要素,对石油化工设备的腐蚀原因进行全面分析,并做好针对性的防腐管理工作。

1项目概况

某石化企业主要进行各类精细化工产品生产,其生产流程及工艺较为复杂,且涉及到的生产设备较多,这些生产设备在制备过程中,使用的几种主要材料包括Q345R低合金钢、10钢和304L三种材料。近期在设备例行检查维护工作中,检查人员发现,生产线上大部分设备均出现不同程度的腐蚀现象。据此初步分析,造成上述腐蚀现象的原因主要分为以下两点:一是石化设备自身因素的影响,主要为金属材料自身的理化性质方面。由于石油化工设备所使用的金属材料种类较多,且这些材料的理化性质存在差异,因此其腐蚀程度也存在差异,部分晶粒直径较大的材料在抗腐蚀能力上相对较弱,更容易出现腐蚀现象。二是石油化工设备运行过程中,设备内部化学反应带来的不良影响[1-2]。在石油化工生产过程中通常使用大量化学试剂,除常规的酸类物质具有腐蚀性外,一些盐类也将导致设备内部产生电化学反应,进一步产生更多具有腐蚀性的气体或液体,从而造成较为严重的腐蚀问题。对此,企业技术部门决定对设备材料的腐蚀机理做深入研究,并从技术角度入手,开展防腐管理工作。

2石油化工设备的腐蚀机理研究

2.1设备中Q345R低合金钢腐蚀机理研究

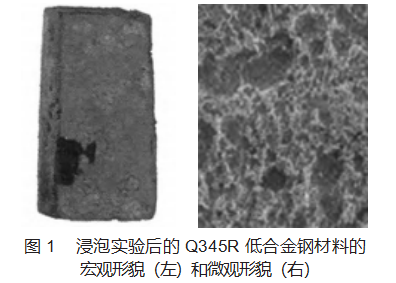

针对石化生产设备中的Q345R低合金钢材料,技术人员重点对环境介质如何影响该类材料进行分析探究,使用同型号的材料,将其制备为尺寸70 mm×10 mm×3 mm的挂片,并对其进行打磨和去油污处理后,分别对其进行浸泡实验和电化学实验。其中在浸泡实验中,将Q345R材料在pH值约为3的液体(该液体pH值模拟实际生产环境)进行7 d的浸泡,而后观察其腐蚀形貌,并测定其微观形貌,得到结果如图1所示。

根据图1中的形貌图可见,从外层来看,Q345R材料内层已受到较为显著的腐蚀,腐蚀产物近乎为黑色,且致密性相对较高。而从微观角度来看,材料的腐蚀基本较为均匀,但局部存在凹凸不平的腐蚀坑,且偶发杂质颗粒聚集,因此可认为Q345R受到酸液浸泡后主要出现非均匀全面腐蚀,且存在垢下腐蚀的风险[3]。

在此基础上,进一步分析电化学实验结果,该环节实验采用三电极体系,以Q345R材料为工作电极进行实验,实验完成后在计算机上自动读取极化曲线,如图2所示。

根据图2可知,在本次25.9~40℃的实验温度范围内,Q345R材料的极化曲线形状基本未发生变化,表明温度对于材料的腐蚀机理未发生显著影响。从具体的变化曲线来看,阴极极化曲线上移,自腐蚀电位和电流均增加,同时阳极未出现钝化特征,因此判定Q345R在电化学腐蚀下以均匀腐蚀状态为主,可基本排除应力腐蚀的可能。

2.2设备中10钢的腐蚀机理研究

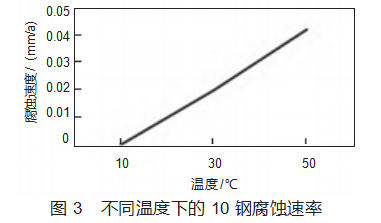

在10钢材料涉及到的设备中,仅进行不溶于水的有机化合物的生产和运输,因此对该材料仅分析其在油相介质中的腐蚀情况。由于油相电导率较低,因此不使用电化学方法进行实验,仅通过浸泡法进行测定,通过调节反应体系温度,对其腐蚀速率进行测定,结果如图3所示。

根据图3可见,随着温度的不断上升,10钢在油相中的腐蚀速度也随之加快。另外通过对其宏观形貌分析后获知,随着温度上升,材料的腐蚀效果从麻点状腐蚀逐渐转变为腐蚀坑,而从微观形貌来看,材料微观结构下出现较多的小孔,证明10钢在油相中主要存在小孔腐蚀,同时在实际工作中需要对环境温度加强控制,避免温度过高造成腐蚀问题加剧。

2.3设备中304L的腐蚀机理分析

结合304L材料的实际运行状况,设定水相介质的pH值为3.28,并含有少量乙酸成分,对其腐蚀情况进行分析。同时,参考已有文献可知,该材料对于酸液浸泡有较强的腐蚀抗性,因此仅分析电化学腐蚀情况,该环节实验采用三电极体系,以304L材料为工作电极进行实验,实验完成后在计算机上自动读取极化曲线,再根据极化曲线对其腐蚀速率进行计算,结果如图4所示。

根据图4的变化曲线进行分析可知,304L的腐蚀速率处于相对较低的水平,且随着温度升高,腐蚀速率相应降低。初步推断,造成这种现象的主要原因是,随着温度的升高,304L表面的钝化膜得到进一步强化,从而使得其抗腐蚀能力略为上升。

在此基础上,进一步应用力学试验机分析304L不锈钢材料的力学性能,弯曲用压头直径为5 mm,弯曲度设置为135°,并使用10倍放大镜对试样进行检测。结果显示,试样表面未出现裂纹,证明304L不锈钢材料在水相浸泡的条件下具有较优的耐应力腐蚀能力。

3防腐管理工作的应用策略

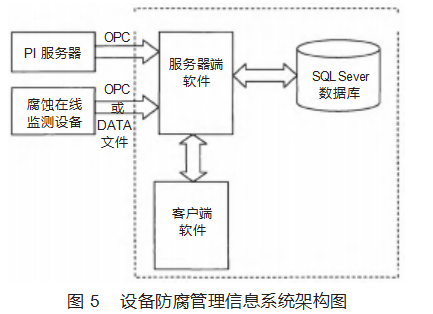

为提升防腐管理工作,基于信息技术角度构建腐蚀监测信息系统则是切实可行的一项工作内容。结合上述几类材料的腐蚀机理,确定本次设计的防腐管理信息系统主要作用是监测设备的剩余壁厚、腐蚀速率及其相关参数,并实现对数据的分析管理和提示工作[4]。由此采用C/S两层架构对系统进行设计,得到系统架构图如图5所示。

如图所示,在该信息系统的运行过程中,服务器软件一方面通过接口采集企业已有的服务器上的DSC分散控制系统的实时数据和分析数据,另一方面通过接口或文件采集腐蚀在线监测的数据写入数据库中。服务器接受客户端软件发送的请求,调用数据库中的数据返回给客户端软件,同时保存客户端的操作信息,最后在客户端显示信息。

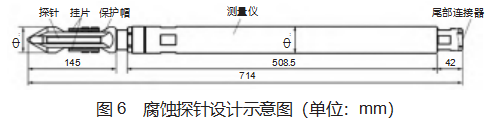

基于该系统架构,为实现对腐蚀状态的实时监测,同时考虑到石化设备内部为多相不连续介质的特点,因此选择普适性较高的电感探针监测方法进行该模块的设计,其主要原理是基于对金属腐蚀损失的测量,并进一步测量腐蚀试片腐蚀减薄引起的交流信号改变情况来分析腐蚀情况[5]。该电感探针设计,如图6所示。

如图6所示,该腐蚀探针的主体结构由探针、测量仪、电池组、尾部连接器、配套软件和其他附件组成。系统通过投捞工具,将设备投放至指定深度,仪器自动测量腐蚀减薄深度并存储,再将存储的数据转储至计算机中,通过专有软件对监测期间的数据进行分析。同时,在腐蚀监测管理系统前端放置腐蚀挂片,用于对比分析。

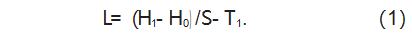

另一方面,为避免设备突然出现故障而引发的严重后果,本次设计进一步整合设备剩余寿命预测功能。参考已有研究文献,建立该功能下的设备剩余寿命预测数学模型如式(1)所示:

式中:H0表示安全壁厚,该数值通过查阅设备材质、外径和许用应力值等信息分析获得;H1表示当前的壁厚值,由系统传感器在线测量获得;T1为当前测量时间;S表示腐蚀速率,数据由腐蚀探针所获取。基于上述设备剩余寿命预测数学模型,采用Java语言编写相应代码输入至计算机中以实现预期功能。

4结语

整体来看,在本次研究工作中,针对当前石油化工企业设备的腐蚀问题现状,结合此类设备的主要腐蚀原因,对设备主要应用的几类材料的腐蚀机理进行了初步探究,并结合材料的腐蚀机理,设计石油化工设备防腐管理信息系统,以实现对腐蚀问题的实时全面监测。预计,该系统也将在后续的工作中逐步发挥实际应用价值。

参考文献

[1]魏代宝.石油石化设备防腐检测技术探究[J].中国石油和化工标准与质量,2020,40(22):66-68.

[2]苏革.石油石化机械设备的防腐检测技术[J].设备管理与维修,2020(10):83-85.

[3]王磊,张晓阳,骆浩.石油化工设备常见腐蚀原因及防腐措施应用[J].中国标准化,2019(22):239-240.

[4]李晶.石油石化机械设备中的防腐检测技术探究[J].企业科技与发展,2019(4):49-50.

[5]徐钢.紧扣国家创新驱动发展战略突出科技创新与管理创新全面提升石化行业设备防腐技术水平[J].安全、健康和环境,2018,18(12):3-4.