高表面活性炭制备工艺的优化论文

2024-06-28 11:10:51 来源: 作者:xujingjing

摘要:为解决化学活化法制备高表面活性炭成本高、能耗大的问题,在对高表面活性炭制备工艺简单概述的基础上,结合实践生产对当前活化比条件下的生产工艺参数进行调试;为达到降低能耗和生产成本的目的对活化比参数以及活化剂添加时间点进行优化,最终达到产品比表面积等指标满足要求的基础上降低生产成本的目的。

摘要:为解决化学活化法制备高表面活性炭成本高、能耗大的问题,在对高表面活性炭制备工艺简单概述的基础上,结合实践生产对当前活化比条件下的生产工艺参数进行调试;为达到降低能耗和生产成本的目的对活化比参数以及活化剂添加时间点进行优化,最终达到产品比表面积等指标满足要求的基础上降低生产成本的目的。

关键词:高表面活性炭;化学活化法;活化剂;物料黏度;比表面积

0引言

高表面活性炭在结构和性能两方面均具有较高的水平,属于新型碳材料;与一般的碳材料相比,高表面活性炭材料具有发达的孔隙结构和巨大的比表面积,直接决定了新型碳材料具有较好的吸附能力,其广泛应用于超级电容器、天然气吸附存储运输以及变压吸附等领域[1-2]。目前,针对高表面活性炭的制备工艺主要以化学活化法为主,该种工艺在实际生产中存在产品质量不高、生成成本高,最终影响高表面活性炭产量的问题。针对此问题,本文重点对高表面活性炭的制备工艺进行优化。

1高表面活性炭制备工艺概述

基于化学活化法制备高表面活性炭其工艺步骤及流程包括有对原料筛选、对原料进行预处理,炭化、活化以及最终的产品精制。具体阐述如下:

1)原料筛选。制备活性炭的原料主要以含碳物质为主,可用原料包括有植物类原料、矿物原料以及塑料类三种。我国作为煤炭储量大国。活性炭制备的原料主要以矿物原料中的煤炭为主。此外,石油将在未来一段时间内成为原料的首选。

2)原料预处理。对原料预处理的主要目的是增强炭化和活化的效果,最终提升产品的质量。原料预处理的方式包括有机械加工处理、预炭化处理以及化学改性处理。

3)炭化过程。炭化步骤的主要作用是将原料中的有机物和挥发物去除,其本质为热解反应,包括有热分解反应和缩聚反应[3]。

4)活化过程。活化为制备活性炭的关键工艺,可采用的活化方式包括有物理活化法、化学活化法以及化学-物理联合活化法。本文将对化学活化法的制备工艺进行优化。

5)产品精制。产品精制的主要目的是将耐磨损度和耐压强度较差的粉状活性炭转化为成型活性炭,最终保证产品的存储、运输等便捷性,而且保证产品的强度和可加工性。

2现状分析

本章节对基于化学活化法制备高表面活性炭实际生产运行效果进行综合评估,为后续活性炭制备工艺的优化提供基础。

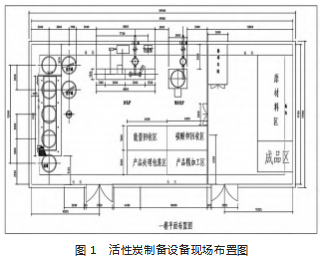

本文所研究的工厂活性炭的制备能力为10 t/a;目前,该公司的产品主要应用在超级电容器的电极材料,后续对制备工艺进行优化后所生产的高表面活性炭主要应用方向在天然气的吸附储运和变压吸附项目中。该工厂现场设备的布置如图1所示。

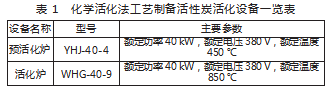

现场所配套活化设备一览表见表1。

本次试验分别采用比表面积及孔径分布测量仪、马尔文纳米粒度分析仪、电化学工作站、气-固吸附相平衡及动力学测量装置等装备对当前工艺条件下的比表面积、粒径、电容性以及体积吸附量等指标进行检测,在检测过程中以比表面积达到2 300~2 500 m2/g、粒度达到2 000目以上为目标对工艺进行调试,最终调试所得的工艺参数如下所示:

1)当反应温度为780℃,反应时间为1 h 50 min时最终所制备活性炭的比表面积达到了2 453 m2/g,满足比表面积达到2 300~2 500 m2/g要求;此时,产品的孔径为2.162 mm。

2)最终成型产品的活性炭粒度达到2 000目以上,达到了2 000目以上的要求,对应的电容值为169.5 F/g。

3)最终成型的超表面活性炭在5 MPa的压力下,其体积吸附量可以达到145 cm3/g。

虽然当前所采用的高表面活性炭制备工艺所得成型产品的各项指标可以满足应用需求;但是,当前工艺在实际应用中存在成本高、能耗大的问题,具体表现如下:

1)成本高:本工艺所采用的活化剂为KOH,活化比为1:4;该工厂每年生产10 t的高表面活性炭对应的石油焦用量为20 t,活化剂用量为80 t,总成本费用约73万元。导致成本高的主要原因:一方面活化比指标较高;另一方面所采用活化剂为KOH,其价格较贵。

2)能耗大:本工艺活化反应包括有预活化和活化,此两项流程中,生产单位质量的超表面活性炭需要耗电量总计4 200 kW·h。

3高表面活性炭制备工艺的优化

本章将针对当前化学活化反应成本高、能耗大的问题对其制备工艺进行优化。综合上述导致高成本、大能耗的原因,主要通过降低活化比达到降低生产成本的效果。在实际生产中可通过以下措施降低活化比:

1)采用粉碎筛选或溶液浸泡的方式对原料进行处理。

2)改善制备工艺的反应状态使其充分混合;在实际制备过程中严格对反应温度进行控制,避免过度活化现象的发生;与此同时,降低活化比还能够减少对设备的腐蚀性[4-5]。

3.1试验方法

本次试验对活化比为1:3的情况进行研究,所采用的活化剂为KOH。本次试验分为两组,具体如下:

第一组:原料与KOH首先以1:2的活化比进行加热,在加热的不同阶段加入另外一份KOH,保证整体的活化比为1:3;该组共有四个样本,主要区别为第二次加料的时间点不同,分别为:物料的黏度很大时;物料的黏度还没有很大时;物料的黏度开始变大时;物料呈水状态时。

第二组:原料与KOH首先以1:5的活化比进行加热,在加热的不同阶段加入另外一份KOH,保证整体的活化比为1:3;该组共有三个样本,主要区别为第二次加料的时间点不同,分别为:物料呈现为较稠糊状时;物料从小黏度到糊状时;物料呈小黏度的状态时。

3.2试验结果分析

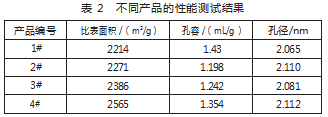

以初始比例为1:2的情况,对四种样品对应产品的性能测试结果见表2。

如表2所示,当活化比为1:3时对应所得产品的比表面积均达到了2 200 m2/g,满足要求。同时,得出,当在物料反应过程中黏度较小时添加第二次活化剂时对应产品的比表面积越大,孔径指标相差不大。

4结语

高表面活性碳材料具有发达的孔隙结构和巨大的比表面积,对应具有较强的吸附能力。因此,高表面活性碳材料未来在超级电容器、天然气吸附存储运输以及变压吸附等领域为其主要应用方向。本文对基于化学活化法制备高表面活性炭的工艺进行研究,在提出其最佳工艺条件的基础上,提出了分布加热法已达到降低生产成本和能耗的目的。总结如下:

1)最佳生产工艺条件:反应温度为780℃,反应时间为1 h 50 min时,最终所制备活性炭的比表面积达到了2 453 m2/g,产品的孔径为2.162 mm。

2)通过优化研究可知:当活化比为1:3且采用分布加热法可达到降低能耗和生产成本的目的,对应的分布加热的时间点为物料黏度较小时。实践表明,采用此工艺生产每吨活性炭可降低成本3.2万元。

参考文献

[1]曾淦宁,周鸿艳,艾宁,等.高比表面积铜藻基活性炭的制备及工艺优化[J].环境科学学报,2013,33(8):2209-2217.

[2]蒋莉,马飞,梁国斌,等.木质素活性炭的制备及工艺优化[J].新型碳材料,2011,26(5):396-400.

[3]程松,张利波,夏洪应,等.响应曲面法优化CO2活化制备夏威夷坚果壳基活性炭[J].环境工程学报,2015,9(9):4495-4502.

[4]乔志军,李家俊,赵乃勤,等.沥青基活性炭纤维复合活化工艺的研究[J].离子交换与吸附,2002,18(1):23-29.

[5]任铁真,邱书伟,姚增利.基于电化学特性优化芦苇基活性炭制备工艺[J].化学研究与应用,2018,30(12):2012-2016.