煤矿井下坚硬顶板作业面初采卸压工艺方案论文

2024-06-27 16:16:00 来源: 作者:zhouxiaoyi

摘要:针对山西乡宁焦煤集团有限责任公司台头煤矿8116综采面顶板硬度大、难以自行垮落、来压强度大、安全性差的不足,建立了硬质顶板的简支梁力学模型,对该模型下的顶板受力情况进行了研究,确定了垮落步距和顶板厚度及顶板抗拉强度有关,针对性地提出了作业面的初采卸压工艺方案,对预裂爆破方法和预裂爆破工艺流程进行了重点分析。根据在井下作业面的实际应用,作业面初采卸压的方案能够显著减少初采时的来压步距和来压强度,极大地提升了井下作业的安全性。

摘要:针对山西乡宁焦煤集团有限责任公司台头煤矿8116综采面顶板硬度大、难以自行垮落、来压强度大、安全性差的不足,建立了硬质顶板的简支梁力学模型,对该模型下的顶板受力情况进行了研究,确定了垮落步距和顶板厚度及顶板抗拉强度有关,针对性地提出了作业面的初采卸压工艺方案,对预裂爆破方法和预裂爆破工艺流程进行了重点分析。根据在井下作业面的实际应用,作业面初采卸压的方案能够显著减少初采时的来压步距和来压强度,极大地提升了井下作业的安全性。

关键词:硬质顶板;简支梁;顶板受力;初采卸压;来压强度

1煤矿现状

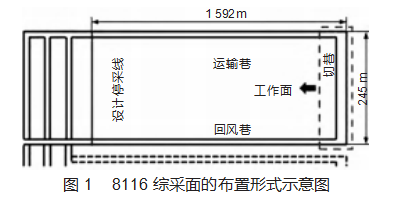

山西乡宁焦煤集团有限责任公司台头煤矿8116综采面属于煤矿井下南翼一采区,巷道埋深约为525m,该综采面的走向长度是1592 m。煤层的上侧为实体煤岩,巷道临近各作业面上也都是实体煤层结构,目前井下一开采15#煤层为主,该煤层的平均厚度是7.45m,最大煤层厚度是8.2m,最小煤层厚度是6.79m,煤层中含有2~4层的夹矸,整体煤层结构相对简单,煤层的可采指数是1,煤层的变异系数约为12.89%。该作业面煤层顶部是平均厚度为6 900 mm的基本顶,通过地质勘探可知,该基本顶的岩性为灰岩,呈深灰色,岩层的平均抗压强度为88.6 MPa,基本顶不存在裂隙发育,整体完整性较好,结构稳定性好。8116综采面的布置形式如图1所示。

8116综采面主要使用了大采高综采长壁式顶板全部垮落法进行综采,回采速度达到了4循环/d,每个循环的单次进尺距离是800mm,即日均进尺3200 mm目前该综采面的综采高度是6.2m,综采高度较大,再加上顶板岩性强度大完整性好因此在井下完成初采后极易出现大面积悬顶情况安全性较差。

为了提高作业面顶板的安全性,台头煤矿在经过多次验证分析后,提出了使用顶板预裂卸压技术来解决硬质顶板悬顶面积大难以进行垮落的问题文章重点对硬质顶板预裂爆破难点预裂爆破工艺流程等进行了分析,实现了顶板预裂卸压技术在台头煤矿的全面应用,根据实际验证,使用该技术以后,可以把作业面的来压步距降低22.4%,把来压时的强度降低43.6%,极大提升了台头煤矿的综采安全性。

2硬质顶板预裂爆破关键技术分析

2.1硬质顶板卸压力学模型研究

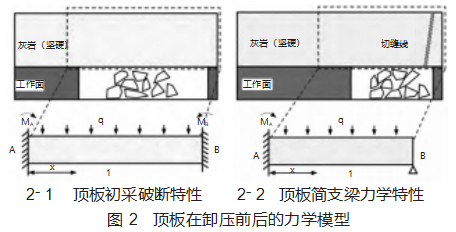

8116综采面顶板以灰岩为主,顶板的硬度大,而且顶板灰岩的结构弹性较大,为了便于进行受力分析,把综采面顶板作为了一个具有连续性的弹塑性介质"对卸压过程进行分析。当综采面刚开始综采的时候,可以把上顶板看做是一个架在煤岩两侧的横梁,横梁的一侧是综采面前方的煤壁,另一侧是综采面后侧的煤壁。在完成对顶板的卸压以后,上顶板就变成了一侧固定、一侧简支的梁模型,此时简支梁的受力结构如图2所示。

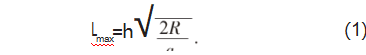

对顶板在卸压前后的受力状态进行分析,因此可以确定在卸压前井下顶板的极限垮落步距Lmax可以表示为式(1)[2]:

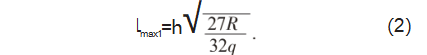

在卸压后井下顶板的极限垮落步距Lmax1可表示为式(2)[3]:

式中:h为综采面顶板的厚度,m;q为作用在综采面顶板上的载荷,kPa;R为综采面顶板上的抗拉强度,MPa。

通过计算,井下作业面顶板的垮落步距不仅和顶板的厚度有关,而且还和顶板的抗拉强度有关,厚度和抗拉强度越大其垮落步距就越长,因此通过卸压的方式降低顶板厚度和强度就能够降低井下综采作业过程中的来压步距,从而提升井下作业的安全性。

根据井下地质勘探,在煤层侧顶板的平均厚度为6 800 mm,为了保证预裂爆破的可靠性,就需要保证其爆破深度能够超过岩层的厚度,而且还要考虑垮落后的顶板碎石量能够对采空区进行充填[4],一方面减少井下回填量,另一方面也能够提高采空区的稳定性,降低综采面上的来压强度。结合井下钻进操作难度和钻进效率,最终确定综采面顶板上爆破预裂孔的深度按7 000 mm设置。

2.2顶板预裂爆破工艺流程设计

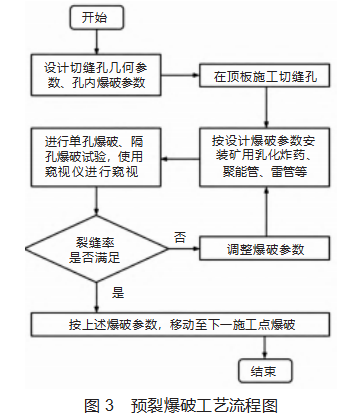

根据台头煤矿8116作业面的地质情况和实际施工能力,把初采期间预裂切缝实施要点总结如下:

1)先根据顶板的悬顶情况,确定要进行预裂切缝的位置,然后划线进行标记。再结合标记线处的顶板厚度、施工便捷性等,在标记线的位置设置爆破钻孔。

2)根据顶板岩层硬度、爆破孔深度,计算出每个爆破孔内所需的爆破药和雷管数量,并通过串联不耦合装药的模式来进行雷管间的连接。

3)完成预裂爆破以后,采用窥视仪对爆破孔内的爆破情况进行观测,确定爆破参数的设定是否合理并及时进行调整。

煤矿井下预裂爆破工艺流程如图3所示。

3应用情况及应用效果

3.1应用情况研究

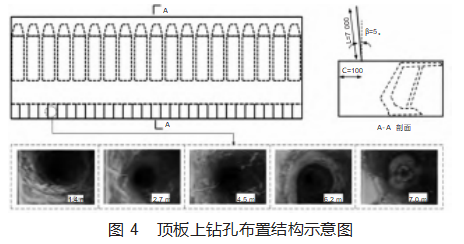

结合台头煤矿井下钻孔施工能力,确定的爆破孔直径为48 mm,爆破预裂孔钻进时的角度为6。,爆破预裂孔的起始位置设置在和煤壁距离为100 mm的地方。

爆破孔之间的距离和每个爆破孔中的装药量直接决定了爆破效果[5],在爆破时不但要保证两个临近爆破孔在爆破后裂缝能够贯通,而且还要保证爆破后孔内不能出现塌方。在经过多次模拟验证后,确定了相邻钻孔之间的距离为600 mm,顶板钻孔的布置形式如图4所示。

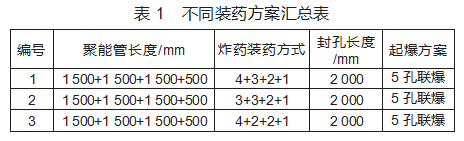

确定爆破孔的间距以后,为了获取最佳的爆破效果,对不同的装药方案进行了对比验证,每个钻孔中放置了4个爆破管,相邻的爆破管均通过导线串联连接,爆破管的直径为32 mm,长度为200 mm,采用毫秒延迟雷管进行爆破,不同装药方案见表1。

为了检查每种装药方式的爆破效果,在完成爆破后,通过窥视仪[6]对爆破孔情况进行勘探,结果表明,第1种和第2种装药模式在爆破后,爆破孔内产生了明显的碎裂情况,而第3种装药模式孔内的裂纹分布相对较为均匀,而且没有出现垮塌情况,爆破效果最优,因此确定选择第3种装药方式进行爆破。

3.2井下应用效果分析

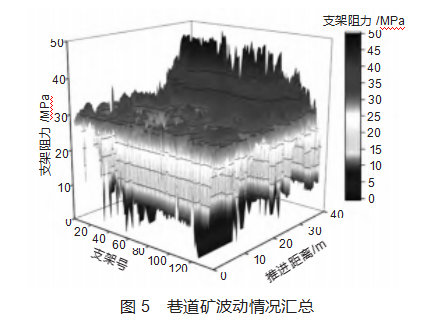

为了对切顶卸压效果进行分析,在井下作业面顶板处安装了矿压监测装置,把矿压监测数据进行整理分析,绘制矿压波动示意图,结果如图5所示。

由图5分析可知,在井下综采作业的时候,井下巷道顶板处的压力表现出了显著的波浪形变化,而且这种变化趋势和综采推进距离有直接相关。推进距离在30 m以内时,顶板来压非常弱,顶板稳定性最好;

推进距离在30~35 m内时,顶板的来压开始出现,当推进距离为35 m的时候来压达到了49.7 MPa,达到了来压峰值;当推进距离为33 m时,该处临近的液压支架阻力明显升高,因此表明该处出现了顶板垮落,垮落范围到35 m处截止。

该顶板初采卸压技术已经在台头煤矿应用了2年,表现出较高的稳定性,顶板的来压步距目前为36.9 m,比优化前减少了22.4%;顶板的最大来压降低到了49.7 MPa,比优化前降低了43.6%,有效提升了井下综采作业的安全性。

4结论

1)根据顶板初采卸压前后的力学模型,通过卸压的方式能够降低顶板厚度和强度,从而降低井下综采作业过程中的来压步距。

2)采用4+2+2+1的装药方式和5孔联爆,不仅能够保证爆破孔的爆破效果,而且不会出现垮落,保证了爆破效果和爆破安全性的统一。

3)优化后顶板来压步距能够降低22.4%,顶板最大来压能够降低43.6%。

参考文献

[1]张军辉,刘洪林,管伟明.急倾斜坚硬顶板工作面超深孔预裂爆破技术研究[J].煤炭工程,2018,50(5):60-63.

[2]张建明.郭庄煤业井下液压支架在复杂地质条件下的稳定性分析[J].山东煤炭科技,2019(12):132-133.

[3]苗卿.坚硬顶板综采工作面水力压裂切顶卸压技术研究[J].山西能源学院学报,2021,34(6):3-6.

[4]刘大千.初采切顶卸压在马兰矿18506工作面的应用[J].煤,2019,28(7):51-53

[5]朱珍,袁红平,张科学,等.切顶卸压无煤柱自成巷顶板下沉分析及控制技术[J].煤炭科学技术,2018,46(11):1-7.

[6]吕兆海,沈铭华,张兵,等.宁东矿区坚硬煤岩体工作面综合卸压技术回顾[J].中国煤炭,2021,47(9):64-70.