大断面巷道掘进施工工艺的优化研究论文

2024-06-26 13:54:48 来源: 作者:xujingjing

摘要:为改善某矿大断面巷道掘进施工工艺所存在的题,分别对掘进施工工艺与支护工艺进行了优化,经试验使用,改进方案将巷道掘进速率增加至6.7 m/d,相对提升了24%,顶板的坍塌率降低了约20%,巷道掘进维修成本降低约10.2万元,支护效率也得到了提高。

摘要:为改善某矿大断面巷道掘进施工工艺所存在的题,分别对掘进施工工艺与支护工艺进行了优化,经试验使用,改进方案将巷道掘进速率增加至6.7 m/d,相对提升了24%,顶板的坍塌率降低了约20%,巷道掘进维修成本降低约10.2万元,支护效率也得到了提高。

关键词:掘进工艺;大断面;施工工艺;优化

0引言

某矿的矿井井底部运输延伸巷道的位置处于矿井的北部,而在其右侧则是矿井的运输大巷道[1-3]。在设计时运输延伸巷道的总长度为0.2 km,其断面的形状为拱形截面,尺寸规格为4.3 m×5.6 m(高×宽)。矿区原掘进施工工艺由于爆破作业的影响,出现了断面成型效果不佳,支护施工难度较大以及矸石外送效率较低等问题[4-5]。分别从掘进工艺与支护工艺提出了改进方案,并通过实际使用证明了方案的正确性。

1工程背景

该矿井的巷道的施工方式采用全岩石段施工,所设计的岩体主要是粉砂岩互层,采用的岩石颜色为黑色,普氏系数的值为6。巷道的设计基本底岩石的厚度为6.5 m,采用粗砂岩填充,颜色为灰白色,岩石的抗挤压强度应达到32 MPa;巷道的上方不设置伪顶,直接顶岩石的厚度为3.3 m,材料为粉岩与泥砂岩的交互层,颜色为黑色,岩石的抗挤压强度应达到22 MPa。

2原巷道掘进施工方案及问题分析

2.1现使用巷道施工工艺

在原始的设计方案中,辅助运输巷道的掘进采用一次性爆破成型的工艺,具体方案为:在对断面进行爆破成型时,总共设置了48个爆破孔,其中掏槽孔有8个,深度约为1.2 m,孔内填放的炸药量≥0.6 kg;辅助用孔有16个,孔的深度约为1 m,孔内填放的炸药量≥0.3 kg;其余的24个孔全为周边孔,其规格和填放量均与辅助孔相同。综上可知,一个断面内所使用的炸药总量约为16.8 kg。

另外,在完成了上述的钻孔以及炸药装填的工作以后,需要在掏槽孔、辅助钻孔以及周边钻孔内部分别放置1#、3#和5#延时爆破雷管,雷管的爆炸延时时间均为0.13s,而且每个孔之间炸药的连接采用正向装药串联的方式[6-8]。最后,在完成爆破的任务后,需要对掘进工作面进行清扫任务,其主要方式是采用带式输送机(SSJ-800型)和隔爆型耙岩机(P-60B型)合作对碎落岩石转运。最后,当岩石被清理干净后,对掘进巷道内的围岩进行永久性支护,支护的方法采用锚杆、钢带与锚索相互结合的方式。

2.2原巷道掘进施工工艺的不足分析

根据原使用巷道施工工艺的实际使用情况,总结出工艺现存问题入下:

1)巷道最终的成型效果不佳。由于运输延伸巷道的直接顶岩石的厚度为3.3 m,材料为粉岩与泥砂岩的交互层,这就使得岩层的稳定性较差,岩石容易碎裂,且其抗挤压强度与抗剪切强度分别仅为22 MPa和5.5 MPa。另外,在断面施工时,采用的是一次性完成爆破成型的方式,采用的炸药重量达到近17 kg,在爆破时会对巷道的直接顶产生较大的直接振动冲击,使岩层内部结构破坏,降低岩层的稳定性[9-11]。施工现场顶板下弯情况示意图,如图1所示。

2)巷道内支护施工难度较大。在设计方案中,巷道的截面高度最高可达4.3 m,因此在清理后需要建设工作平台才能进行支护的施工,这就会导致施工时间大幅度增加,且使得施工工艺复杂繁琐,严重影响了支护施工的难度。

3)碎落矸石向外转运速率低下。由于设计所设计的辅助运输延伸巷道在进行爆破后的施工日进度达到了5.4 m/d,所生成的碎岩石量到达了18 m3,而采用转运设备进行转运工作耗时达到了2.9 h,转运工作效率低下,严重影响巷道掘进的施工效率。

3巷道掘进施工工艺优化

3.1针对掘进工艺的优化

为了改善矸石效率较低的问题,拟决定采用导硐分层爆破的方式对断面进行施工,来提高巷道掘进工作的速度,其详细的实施方式如下:

首先进行全断面的掘进施工,长度为6 m。在工作完成后,立即进行巷道的支护任务。随后,在带式输送机的尾部搭建工作平台。工作盘的规格为长5m×直径0.3 m,采用圆木进行搭建,且搭建好后的规格为长6 m,宽5 m,高1.5 m,同时应在圆盘的顶部留有长与宽均为1 m的溜煤口。在完成上述工作后,将耙岩机安装在工作盘的顶部,然后同样采用导硐分层爆破方式完成进一步的施工。

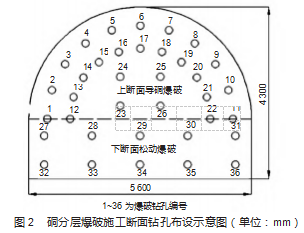

对于导硐分层爆破施工内容,采用两层分段式完成,即先对上分层进行一次性爆破,并预留出下分层的矩形截面。其中,一次性爆破时总共设置26个爆破用钻孔,其中掏槽孔有4个,深度约为1.2 m,孔内填放的炸药量≥0.6 kg;辅助用孔有11个,孔的深度约为1 m,孔内填放的炸药量≥0.3 kg;其余的11个孔全为周边孔,其规格和填放量均与辅助孔相同,因此,断面上层施工时总共爆破用炸药量达到了9 kg。断面导硐分层爆破施工钻孔方位情况,如图2所示。

在对上分层进行包括施工30 m后,将耙岩机移动至运输机的上部,开始进行下分层的松动式爆破起底作业。首先,在下半分层上进行松动爆破钻孔的施工,松动爆破钻孔共两排,每排5个,每个孔的深度为1 m,孔内填放的炸药量≥0.3 kg。在引爆时,先引爆上排5个然后引爆其余5个,随后进行矸石的转运工作,并完成巷道的支护工作。在下分层掘进了30 m后,重新搭建工作盘移动设备,并继续完成上分层与下分层的爆破施工,直至完成巷道的掘进工作。

3.2针对支护工艺的优化

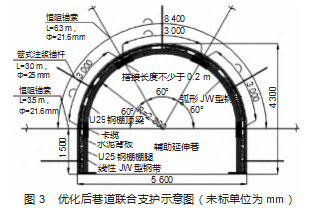

1)采用JW型号的连接桥支护的方式。使用JW型钢带替换原方案中的W型钢带,其中每一组设置5根,有2根线性两眼钢带,其余的全为三眼户型顶板钢带。在安装时,紧挨着的钢带搭接设置,且在搭接内部安装一根Φ21.6 mm×6 300 mm(长×直径)规格的恒阻锚索。

2)采用管式注浆的方式进行支护。为了改善原方案中顶板岩层不稳定的问题,减小顶板施工的难度,采用管式注浆锚杆更换原方案中的普通支护锚杆。在施工过程中,设置3根顶板锚杆和2根巷帮锚杆,共计每排5根。最后,使用聚氨酯对锚杆进行注浆任务。

3)采用工字钢式棚进行支护。在掘进过程中由于地质环境的影响,巷帮无法起到支护作用,这就会出现顶板出现下沉的现象。为改善上述问题,采用提前设置密集钢棚的方式,其布置在特殊开采区域前的5 m处,型号为U29,间距为1 m[10-11]。详细的支护结构示意图如图3所示。

4应用效果分析

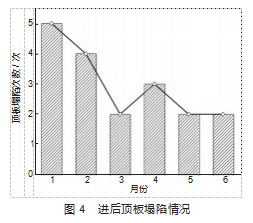

为验证改进后的巷道掘进施工工艺的可行性,对该矿区2#煤层进行试使用的方式进行验证,并进行了为期6个月的信息统计。根据统计信息可知改进前后的对比情况为:采用改进近后的支护工艺,巷道的日掘进速度有原来的0.8 m/d提升至了6.7 m/d,相对提升了24%;巷道内顶板的稳定性得到了大幅度提升,图4为顶板的改进后顶板塌陷情况,其坍塌率降低了约20%;支护设备的损毁情况也得到了改善,支护效率也得到了提高;巷道掘进维修成本降低约10.2万元,间接地改善了经济效益。

5结论

根据矿区的大断面巷道掘进施工工艺所存在的问题,分别从掘进工艺与支护工艺两个方面提出了改进方案,得到如下结论:

1)矿区的原掘进施工工艺由于爆破作业的影响,使得断面成型效果不佳,且支护施工难度较大,矸石外送效率较低,这一影响了日常的生产进度,需要及时改进。

2)针对工艺现存问题,提出了将断面的爆破改为分两层先后施工的形式,并更换锚杆钢带的型号,增加钢棚支护的方案,最后通过试验使用,验证了改进方案的可行了。

参考文献

[1]安通.大断面拱形巷道综掘掘支作业合理空顶距探讨[J].江西煤炭科技,2020(2):28-30.

[2]贾志超.大断面岩巷快速掘进施工工艺在矿井基建中的应用[J].山西冶金,2022,45(3):216-217.

[3]任泽哲.大断面巷道支护及快速掘进施工工艺优化[J].机械管理开发,2022,37(4):70-72.

[4]宋旭光.大断面切巷安全快速掘进工艺优化[J].煤炭与化工,2021,44(9):27-29.

[5]程强.大断面巷道掘进支护参数优化设计及应用效果研究[J].煤矿现代化,2020(2):80-82.

[6]晋焱梁.掘进巷道大断面风桥安全施工技术应用[J].山西冶金,2021,44(4):306-307.

[7]辛奇,刘春升,冯浩.煤矿大断面巷道快速掘进与支护技术研究[J].内蒙古煤炭经济,2021(15):46-47.

[8]裴博林.大断面切眼巷道掘进施工优化分析[J].能源与节能,2021(7):45-47.

[9]贾虎臣.大断面架棚巷道安全快速掘进技术[J].当代化工研究,2020(20):67-68.

[10]岳磊.关于轩煤焦家寨矿大断面掘进施工工艺优化的研究[J].矿业装备,2020(3):72-73.

[11]陆英.掘护锚一体机在大断面煤巷掘进中的应用[J].煤矿机械,2019,40(11):135-137.