350 MW超临界循环流化床机组脱硫超低排放技术路线对比分析论文

2024-06-24 14:34:09 来源: 作者:xujingjing

摘要:为了提高火力发电厂的脱硫效果,研究将350 MW超临界循环流化床机组脱硫超低排放技术和传统石灰石-石膏湿法脱硫工艺进行对比。对比结果显示,相关技术人员对循环流化床干法脱硫四种指标的评分分别为9.2、9.4、9.2、9.3分,高于石灰石-石膏湿法脱硫工艺。上述结果说明,350 MW超临界循环流化床机组脱硫超低排放技术可以有效提高火力发电厂的脱硫效果,减少火力发电厂的污染。

摘要:为了提高火力发电厂的脱硫效果,研究将350 MW超临界循环流化床机组脱硫超低排放技术和传统石灰石-石膏湿法脱硫工艺进行对比。对比结果显示,相关技术人员对循环流化床干法脱硫四种指标的评分分别为9.2、9.4、9.2、9.3分,高于石灰石-石膏湿法脱硫工艺。上述结果说明,350 MW超临界循环流化床机组脱硫超低排放技术可以有效提高火力发电厂的脱硫效果,减少火力发电厂的污染。

关键词:超低排放;流化床机组;干法脱硫;湿法脱硫;技术路线0引言

随着环境污染问题的日益严重,环保政策的不断更新,对火力发电厂的环保要求也越来越严格[1]。其中,脱硫超低排放技术作为火力发电厂环保控制的重要手段之一,已经得到广泛应用[2]。在此背景下,研究以“350 MW超临界循环流化床机组脱硫超低排放技术路线对比分析”为主题,对脱硫超低排放技术进行了对比分析。传统的脱硫技术主要采用石灰石-石膏法、氨法等方法,存在着成本高、效率低、能耗大等问题[3]。而超临界循环流化床机组具有独特的优势,可以采用循环流化床锅炉,将固体燃料进行燃烧和脱硫处理,从而达到高效、环保、低成本的目的[4]。因此,研究将对超临界循环流化床机组干法脱硫超低排放技术与石灰石-石膏湿法脱硫工艺进行对比分析。通过比较这两种脱硫技术在实际应用中的优缺点和适用性,为火力发电厂选择适合自己的脱硫技术提供参考。

1技术路线及脱硫工艺分析

1.1 350 MW超临界循环流化床机组脱硫超低排放技术

350 MW超临界循环流化床机组脱硫超低排放技术路线是指在350 MW超临界循环流化床机组中,采用高效的脱硫技术,实现超低排放的一种技术路线[5]。该技术路线的核心是采用高效的脱硫工艺和设备,以达到超低排放的要求。具体而言,350 MW超临界循环流化床机组脱硫超低排放技术路线主要内容如图1所示。

由图1可得,350 MW超临界循环流化床机组脱硫超低排放技术路线主要包括脱硫工艺选择、设备选择、系统设计、技术经济四方面。其中脱硫工艺选择是指350 MW超临界循环流化床机组在脱硫过程中需要选择高效的脱硫工艺和设备。常见的脱硫工艺包括湿法脱硫、氧化法等,其中湿法脱硫和氧化法是目前应用最广泛的一种工艺。设备选择是指350 MW超临界循环流化床机组在设备选择时需要考虑设备的效率、可靠性、经济性等方面。目前,比较常见的设备包括锅炉尾部烟气脱硫装置、双水内冷式旋风除尘器等。系统设计是指350 MW超临界循环流化床机组在设计系统时需要考虑到脱硫效率、粉尘排放、系统稳定性等方面。此外,350 MW超临界循环流化床机组在运行管理时需要注意到各方面,包括控制系统、设备维护、人员管理等。常见的运行管理包括故障监测、数据记录、设备维护等。最后,350MW超临界循环流化床机组在技术经济方面需要综合考虑各方面因素,包括成本、可靠性、能源效率等。常见的技术经济指标包括脱硫成本、除尘成本、能耗成本等。综上所述,350 MW超临界循环流化床机组脱硫超低排放技术路线的核心是采用高效的脱硫工艺和设备,实现超低排放的要求。同时,系统设计和运行管理也是关键因素之一,需要考虑方面因素,以确保系统的可靠性和稳定性。

1.2循环流化床干法脱硫工艺

循环流化床干法脱硫工艺是一种在循环流化床锅炉中应用的脱硫工艺,主要通过在锅炉烟气中添加石灰等材料,实现对二氧化硫的脱硫。这种工艺相对于传统的湿法脱硫工艺来说具有很多优点,如脱硫效率高、运行稳定、能耗低等[6]。该工艺的原理是在反应器中加入高温空气,与废气进行混合,形成循环性流化床,在床体内部循环流动,实现对废气的脱硫处理。循环流化床干法脱硫工艺步骤如图2所示。

由图2可知,首先,循环流化床干法脱硫工艺需要将高温空气注入反应器中,与废气进行混合。然后,在床体内部循环流动,实现对废气的脱硫处理。其次,在反应过程中需要注意控制反应温度和pH值,以确保脱硫效率和设备安全。反应过程中需要注意控制pH值和反应时间等因素。反应过程中加入的水会在高温下气化,从而形成浆液,此时需要注意控制pH值在一定范围内,以确保脱硫效率。当pH值低于某个阈值时,脱硫效果会受到影响。此外,在反应过程中还需要注意控制搅拌速度和颗粒粒径等因素。搅拌速度过快会导致脱硫效率下降,而搅拌速度过慢则会影响脱硫效率和设备安全。气体流速过快会导致床体变形和堵塞,而气体流速过慢则会导致脱硫效率下降。在经过反应后形成可溶性的亚硫酸盐,最后亚硫酸盐在烟气中会被加热,通过炉膛出口排出。此外,该工艺还具有环保性,因为它不会产生有害的气体污染物,并且可以有效地回收废气中的资源。总之,循环流化床干法脱硫工艺是一种常见的脱硫工艺,具有高效、环保、节能等优点。

1.3石灰石-石膏湿法脱硫工艺

石灰石-石膏湿法脱硫工艺是一种常用的脱硫工艺,主要用于处理含硫气体,如SO2、NO和CO2等[7]。该工艺的原理是通过将石灰石或石膏与水混合,形成浆液,然后在反应器中进行反应,最终去除气体中的硫。石灰石-石膏湿法脱硫工艺流程如图3所示。

由图3可知,石灰石-石膏湿法脱硫工艺中首先是对石灰石或石膏进行准备,具体操作内容为将石灰石或石膏投入反应器中,通过搅拌、混合和加热等过程,使其达到饱和状态。在此过程中需要注意控制反应温度和压力,以确保脱硫效率和设备安全。其次是在反应器中加入一定量的水或浆液,并加入适量的催化剂,使其反应。反应过程需要注意控制pH值、反应温度和搅拌速度等因素。之后是对反应过程中的反应产物从反应器中去除,称为洗涤。在洗涤操作之后,通过干燥塔将洗涤产物干燥成固体,称为干燥。干燥过程需要注意控制温度、湿度、时间等因素。将干燥后的脱硫产物排放到大气中,称为排放。排放过程需要注意控制排放浓度和速率等因素。最后一步是石灰石粉或石膏粉对脱硫产物进行再生处理。总之,石灰石-石膏湿法脱硫工艺是一种高效、环保的脱硫工艺,广泛应用于处理含硫气体。在使用该工艺时需要注意控制反应温度、pH值、搅拌速度等因素,以确保脱硫效率和设备安全。石灰石-石膏湿法脱硫工艺在实际应用中需要注意烟气温度要适宜、添加材料的量适当、控制系统也需要进行定期维护和检修。

2循环流化床半干法脱硫与石灰石-石膏湿法脱硫两种工艺比较

循环流化床半干法脱硫和石灰石-石膏湿法脱硫是两种常见的脱硫工艺,它们在原理、工艺流程、设备结构等方面存在一定的差异。下面对这两种工艺进行比较分析,以便更好地选择合适的工艺。

2.1脱硫效率

循环流化床半干法脱硫的脱硫效率要高于石灰石-石膏湿法脱硫。其中,循环流化床半干法脱硫技术在燃烧过程中会向锅炉烟气中添加石灰等材料,与烟气反应形成可溶性的亚硫酸盐,而石灰石-石膏湿法脱硫则是在湿式反应器中进行的,可以在烟气中形成水蒸气,从而促进亚硫酸盐的溶解和反应,从而提高脱硫效率。因此,从脱硫效率方面来看,循环流化床半干法脱硫技术更加高效。

2.2运行成本

循环流化床半干法脱硫技术的运行成本较低。因为该技术在燃烧过程中不需要添加石灰等材料,所以不需要消耗燃料,也不需要维护和保养。而石灰石-石膏湿法脱硫技术在运行过程中需要消耗大量的水资源和电力,同时还需要定期进行设备维护和清洗。

2.3灵活性和适应性

循环流化床半干法脱硫工艺具有更高的灵活性和适应性。由于该技术在燃烧过程中不需要添加石灰等材料,所以可以适应不同类型的燃料和烟气条件。而石灰石-石膏湿法脱硫技术在应用中需要根据实际情况进行调整和优化,以适应不同的烟气条件和燃料种类。

2.4安全可靠性

循环流化床半干法脱硫技术具有更高的安全可靠性。因为该技术在燃烧过程中不需要添加石灰等材料,所以不会产生废渣、废液等污染物,从而避免了对环境造成污染。而石灰石-石膏湿法脱硫技术需要在湿式反应器中进行,需要一定的空间和面积,因此需要进行严格的安全设计和检查。同时,该技术还需要设置监测和控制系统,以确保设备和人员的安全。

2.5专业技术人员评分

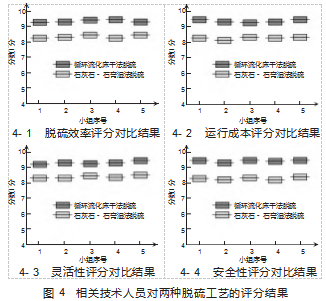

为了进一步直观地对两种脱硫工艺的效果进行比较,研究选取50个相关技术人员对两种脱硫工艺的性能进行评分。相关技术人员随机均分为五组,且以脱硫工艺的脱硫效率、运行成本、灵活性以及安全性作为评价指标,评价满分为10分,评分越高,则说明该项性能越好。相关技术人员对两种脱硫工艺的评分结果如图4所示。

由图4可知,相关技术人员对两种脱硫方法的评分均高于8分。且整体来看,循环流化床干法脱硫四种指标的评分均高于石灰石-石膏湿法脱硫。其中对循环流化床干法脱硫的脱硫效率评分为9.2分,高于石灰石-石膏湿法脱硫的8.4分;循环流化床干法脱硫的运行成本评分为9.4分,高于石灰石-石膏湿法脱硫的8.2分;循环流化床干法脱硫的灵活性评分为9.2分,高于石灰石-石膏湿法脱硫的8.3分;循环流化床干法脱硫的安全性评分为9.3分,高于石灰石-石膏湿法脱硫的8.1分。综上,循环流化床半干法脱硫和石灰石-石膏湿法脱硫都是非常有效的脱硫工艺,且循环流化床半干法脱硫的实际应用效果更好。

3结论

为了探索一种有效减少火力发电厂废气的脱硫方式,研究对干法脱硫技术和传统的湿法脱硫工艺进行对比,分别从脱硫效率、运行成本、灵活性以及安全性四个方面对两种脱硫工艺的脱硫效果进行分析。分析结果显示,循环流化床干法脱硫的脱硫效率评分和运行成本评分分别为9.2分和9.4分,高于石灰石-石膏湿法脱硫的8.4分和8.2分;循环流化床干法脱硫的灵活性评分和安全性评分分别为9.2分和9.3分,高于石灰石-石膏湿法脱硫的8.3分和8.1分。以上结果表明,350 MW超临界循环流化床机组干法脱硫超低排放技术的脱硫效果优于传统湿法脱硫工艺,且能够发现该工艺在实际应用中具有较大的价值,值得推广。

参考文献

[1]牛玉广,潘岩,李晓彬.火力发电厂烟气SCR脱硝自动控制研究现状与展望[J].热能动力工程,2019,34(4):1-9.

[2]左朋莱,高强,张芸,等.燃煤电厂大气污染物超低排放技术验证评价[J].环境工程,2022,40(12):224-230.

[3]陈欢哲,何海霞,万亚萌,等.燃煤烟气脱硫技术研究进展[J].无机盐工业,2019,51(5):6-11.

[4]沈乾坤,吴恒运,杨涛,等.超临界350 MW循环流化床机组模拟量控制系统及AGC优化[J].热力发电,2020,49(5):126-131.

[5]李碧云,蔡远飞.超低排放技术在循环流化床锅炉氨法烟气脱硫中的应用[J].化肥工业,2019,46(3):34-37.

[6]常加富,徐鹏举,刘兆远,等.玉米秸秆循环流化床气化炉气化工艺参数优化[J].农业工程学报,2019,35(5):226-233.

[7]张国成,白晓光,邬虎林,等.钢渣脱硫剂用于湿法石灰石-石膏法脱硫工艺的试验研究[J].钢铁研究学报,2020,32(7):647-653.