旋浮吹炼炉炉窑本质化安全水平提升实践论文

2024-06-21 09:45:40 来源: 作者:liangnanxi

摘要:文章介绍了某企业旋浮吹炼炉炉窑本质化安全水平提升的实践方法。对第一炉期旋浮吹炼炉炉体安全相关问题进行分析并开展研究,在第二炉期通过改造给料系统、改造水冷系统、改造炉衬结构、调整工艺控制方式等方面的综合措施,成功地提高了旋浮吹炼炉炉窑的本质化安全水平,优化了技术经济指标并提高了生产效率。研究结果表明,在第二炉期采取的各项措施对于旋浮冶炼炉炉窑的寿命及本质化安全水平具有重要的参考价值。

摘要:文章介绍了某企业旋浮吹炼炉炉窑本质化安全水平提升的实践方法。对第一炉期旋浮吹炼炉炉体安全相关问题进行分析并开展研究,在第二炉期通过改造给料系统、改造水冷系统、改造炉衬结构、调整工艺控制方式等方面的综合措施,成功地提高了旋浮吹炼炉炉窑的本质化安全水平,优化了技术经济指标并提高了生产效率。研究结果表明,在第二炉期采取的各项措施对于旋浮冶炼炉炉窑的寿命及本质化安全水平具有重要的参考价值。

关键词:铜冶炼;旋浮吹炼;冶金炉窑;炉窑砌筑

旋浮吹炼炉是铜冶炼过程中的关键设备,被广泛应用于冰铜吹炼过程,对比其他炉型,其一大优势为炉寿较长,一般冷态检修周期为4年左右[1],且可实现连续高负荷生产。这一特点使得旋浮吹炼炉炉窑本质化安全水平,成为影响企业经济效益的关键因素之一,只有不断提高旋浮吹炼炉炉窑的本质化安全水平,才能够在一定周期内减少各类检修的频次,压降检修成本,提高作业率和负荷率,收获更为可观的经济效益。

1旋浮吹炼炉现状问题分析

某企业的旋浮吹炼炉在其第一炉期中后期,主要问题体现在反应塔和沉淀池区域,频繁出现了反应塔筒体钢壳局部发红、多个反应塔水平水套漏水、沉淀池竖直水套回水温度高、炉渣对炉衬腐蚀严重等问题。

1.1反应塔

反应塔是旋浮吹炼反应的主要场所,其出现的筒体钢壳局部发红、水平水套漏水等问题,主要原因有以下三方面:一是反应原料下料的不均匀性,会导致整个反应气流偏向,物料和气流持续冲刷反应塔踏壁局部区域,导致被冲刷区域炉衬快速被侵蚀,严重时会使钢壳直接暴露在反应气流中,进而使钢壳发红,对局部区域的钢壳测温温度可达400℃以上。同时,当炉衬被冲刷殆尽后,水平水套也会裸露,易被冲刷至漏水;二是在高负荷运行时,反应塔内实际热负荷偏高,经长时间运行的水冷系统由于水套或水管内结垢、部分水套漏水失效等因素,无法提供足够的水冷能力,无法对炉衬起到有效保护;三是旋浮吹炼炉炉渣为铁酸钙系渣,实际生产时不易挂渣,且对炉衬有较强的侵蚀作用。

1.2沉淀池

沉淀池是旋浮吹炼完成铜渣分离的主要场所,同时也承担了一部分反应容器的作用,在第一炉期末期,反应塔正下方对应的竖直水套,其回水温度曾高达45℃,水套本体非工作面局部问题达200℃以上,经冷态检修验证,高温区域与渣线区域对应,反应塔下方对应的水平砖砖长大多仅剩余30%,其中锅炉侧墙部分水平砖剩余长度不足原长的10%,残砖仅靠厚度不足50mm的挂渣维持,意味着竖直水套接近暴露在熔体中,存在较大的安全风险。

1.3原因分析

首先,如吹炼反应在反应塔内进行不到位,出现偏析、下生料等状况,熔体会在沉淀池中发生剧烈的交互反应,在交互反应过程中,熔体如水沸腾般翻腾,翻腾最高可达渣层顶部向上5cm,在此过程中反应热持续释放,熔体温度高,叠加前文所提到的旋浮吹炼炉渣型特点,会对炉衬产生极大的侵蚀作用;其次,拱脚砖标高不足,仅为600mm,为实现高负荷生产且保证铜、渣分离的时间,正常生产时一般在粗铜液位达到580~600mm时开始排放粗铜,拱脚砖顶部最薄弱处被渣线侵蚀,受损较为严重;再次,与竖直水套换热能力不足或下降,导致与其贴合的炉衬未得到较好的保护。

2旋浮吹炼炉的安全提升实践及效果

为了解决上述问题,并提升旋浮吹炼炉炉窑的本质化安全水平,进一步延长炉窑寿命,在旋浮吹炼炉第一炉期末期、冷态检修期及第二炉期初期采取了以下实践措施。

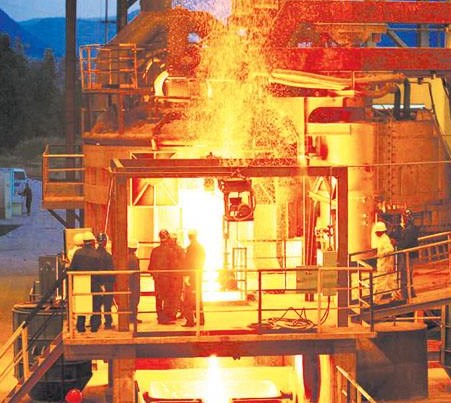

2.1风动溜槽改造

在第一炉期末期,利用季度定修,切除了冰铜集合刮板下方部分冰铜喷嘴下料管,使用长度2m的风动溜槽代替(图1),风动溜槽角度为10。,减少了物料进入喷嘴时的动能,并通过风动布料,使得物料能够较为均匀地分配进入两根下料管。在风动溜槽的初期使用过程中,使用600kPa、200Nm3/h的压缩空气作为风动溜槽流化气体,实际使用过程中在低投料情况下,多次出现物料在风动溜槽中堵塞,进而堆积至集合刮板导致集合刮板跳车,吹炼紧急停炉的工艺事故。其原因为风动溜槽进料端物料初速度低,易在溜槽头部淤积,且冰铜粉比重大,流动性相对较差[2]。将风动溜槽进料端振打器由气动振打更改为电动振打,振幅上调且使用中压氮气代替压缩空气,在低投料量时提高用气量,提高物料在溜槽中的流动性后,堵料问题解决。风动溜槽系统改造完成后,反应塔筒体钢壳未再出现发红现象(图2),筒体温度分布趋于均匀。

2.2拱脚砖改造

在冷态检修期间,对旋浮吹炼炉炉衬进行全部拆除砌筑,在恢复其原有结构的同时,对拱脚砖进行改型,将其设计标高由600mm提升至650mm,实际砌筑完成后标高达到675mm(图3)。在第二炉期的生产实践中,通过不断摸索,在不让渣线侵蚀拱脚砖顶部薄弱区域、保证铜渣分离效果且为后续进一步提升生产负荷做准备的前提下,将粗铜排放上限液位定于620mm。

2.3水冷系统的维护与改造

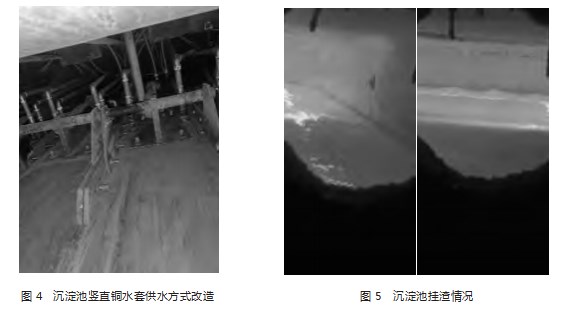

在冷态检修期间,除对受损水套进行更换外,还使用压缩空气对旋浮吹炼炉所有水路、水套进行吹扫,共收集铁锈等杂质约1t,水冷系统的供回水能力恢复至第一炉期初期水准。在第二炉期初期,反应塔及沉淀池部分区域水套在高负荷生产时仍存在回水温度偏高等问题,利用集水联箱剩余水点,将该区域水套供水方式由串联供水改为独立供水(图4),提高其冷却能力,进而提升其对所贴合炉衬的保护能力,促进挂渣,改造区域炉衬挂渣由改造前的50mm左右厚增长至100mm左右(图5)。

2.4冰铜集合刮板改造

风动溜槽改造完成后,旋浮吹炼炉在高负荷生产下,仍存在下生料的问题,且每次下生料均伴随炉内出现300Pa以上的正压。经调查确定,冰铜集合刮板无法过滤失重系统的波动,当失重系统发生较为剧烈的波动时,会造成进入炉内的物料量在短时间内相应地发生相应变化,进而导致下生料、下料偏,对反应塔局部区域造成严重的冲刷,部分反应塔水套回水温度高至55~60℃,并带来剧烈的熔池交互反应。且由于集合刮板的下料口靠近冰铜螺旋给料机的下料口,在发生给料波动时,存在冰铜粉不经过刮板直接冲入炉内的情况。在第二炉期初期,对冰铜集合刮板进行重新选型,选取能力匹配的双层刮板机,利用季度定修机会进行更换。新刮板机由于为双层,行程较长,可在运转过程中逐步使物料均布,过滤失重系统在给料过程中的较大波动,且在近下料口制作了防护,防止冲料。改造完成后,吹炼炉下生料频次降低,未再出现超过300Pa的炉内正压,熔池平静稳定,且叠加水冷系统水路改造实践,反应塔及沉淀池水套回水温度高点由55~60℃降低至40~50℃,收效显著。

2.5工艺指标调控

旋浮吹炼炉沉淀池内发生交互反应的另一大原因来自人为调整。旋浮吹炼与旋浮熔炼的排放机制不同,旋浮熔炼可实现炉渣的连续排放,熔池内熔体可实现快速地置换、更新,因此旋浮熔炼的工艺调整后很快便可收到成效。旋浮吹炼排放次数较少(24h内炉渣排放次数为5~6次),熔体更新、置换慢,尤其在生产负荷较低的情况下,参数调整收效慢,往往至少在完成一次炉渣排放后指标才会有相应变化。在生产实践中,尤其是渣含铜化验数据较高的情况下,如果仅根据化验数据频繁下调氧系数,可能会使氧系数下降得过低,进而使氧化程度差、出现下生料等状况。按上文所述,此类问题表征出现往往在炉渣排放完成后,此时如开始大幅度提升氧系数,则会使沉淀池内发生较为剧烈的交互反应,甚至产生泡沫渣。以上过程一旦实现循环,长此以往会对炉衬较大严重的损伤。实际上,吹炼的主要原料冰铜粉,其品质一般处于较为稳定的状态,只要做好给料系统的监控和维护,正常生产情况下并不需要持续、频繁地调整氧系数。在第二炉期,开始加强对控制人员的培训,同时通过限制指标调整的时间、次数,要求其围绕理论计算得到的氧系数上下小幅度调整,逐步形成了稳定的氧效-渣含铜控制机制,吹炼沉淀池内熔池交互反应幅度降低、频次减少,渣含铜标准差由第一炉期的3.05降低至2.42。

3未来展望

对反应塔下部筒体和反应塔下方对应的沉淀池侧墙进行改造,使用锯齿形立式水套代替水平水套,提升水套换热能力并延长水套寿命。以反应塔第一层水平水套为例,第一炉期出现水套漏水问题,冷态检修期间对损坏水套检查发现,水平水套损坏的形状均为圆弧槽形,即层间法兰内边缘和水套底部接触位置,其损坏原因为锯齿形水套最上部齿与水平水套间耐材被冲刷殆尽后,气流在钢板处卷吸回旋,形成圆弧形损耗。叠加考虑水平水套冷却强度不及锯齿型水套的因素[3],可以考虑将反应塔筒体中下部均改为锯齿型水套[1]。沉淀池侧墙水平水套同理。

使用石灰石粉替代生石灰粉作为旋浮吹炼造渣熔剂。目前国内多数旋浮吹炼、闪速吹炼厂家都使用生石灰粉作为旋浮吹炼的造渣熔剂。从理论上讲,石灰石粉中的主要物质碳酸钙可在高温条件下分解为氧化钙,即生石灰,且该反应为吸热反应。如果利用石灰石粉代替生石灰粉,其作为熔剂入炉时可通过分解产生生石灰,产物参与造渣,同时分解过程吸收较多热量,有利于控制旋浮吹炼炉反应塔的热负荷,亦可使旋浮吹炼过程实现高氧浓控制,解决余热锅炉结焦严重的问题。同时,考虑石灰石粉和生石灰粉的采购成本,如使用石灰石粉替代生石灰,可进一步降低生产成本。

4结论

综上所述,从设备改造、工艺调整、炉体砌筑改造等方面,开展了对铜冶炼旋浮吹炼炉炉窑本质化安全提升的实践,取得了较为显著的成效。文章通过对各项实践的介绍,为其他相似工艺、炉型企业提供了经验和借鉴。通过不断提升旋浮吹炼炉炉窑的安全性和可靠性,不仅符合安全工作的本质要求,而且为追求更高的作业率、更为可观的经济效益打下基础。

参考文献

[1]袁精华.闪速吹炼炉炉体寿命大幅度提高的对策[J].有色设备,2023,37(3):79-83.

[2]臧轲轲,王华骏,沈承胜.金冠闪速吹炼炉给料系统优化改造应用实践[J].世界有色金属,2018(10):26-28.

[3]臧轲轲.金冠铜业闪速吹炼炉冷修炉体改造[J].有色金属(冶炼部分),2018(2):26-30.