控制P-S转炉喷炉的生产实践论文

2024-06-14 09:30:19 来源: 作者:zhoudanni

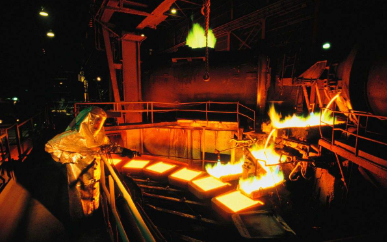

摘要:P-S转炉吹炼是一种传统的粗铜吹炼工艺,迄今已有一百年的历史,目前世界上大约70%的冰铜采用P-S转炉吹炼。其特点是吹炼过程问歇式周期作业,整个过程分为造渣期和造铜期两个周期。P-S转炉吹炼工艺简单、易操作、易掌握,但是吹炼效率较低,送风时率60%~88%,需频繁倾炉、停开风,炉口无法完全密封,容易造成烟气逸散,影响车间操作环境。转炉侧位时烟气间断,不稳定,烟气量和SO2浓度波动大。

摘要:本文论述了P-S转炉在粗铜吹炼过程中产生的喷炉现象、类别及成因,并结合生产实践提出的预防喷炉的措施,使转炉生产做到安全可靠。

关键词:铜转炉;喷炉;超压;泡沫渣

1前言

P-S转炉吹炼是一种传统的粗铜吹炼工艺,迄今已有一百年的历史,目前世界上大约70%的冰铜采用P-S转炉吹炼。其特点是吹炼过程问歇式周期作业,整个过程分为造渣期和造铜期两个周期。P-S转炉吹炼工艺简单、易操作、易掌握,但是吹炼效率较低,送风时率60%~88%,需频繁倾炉、停开风,炉口无法完全密封,容易造成烟气逸散,影响车间操作环境。转炉侧位时烟气间断,不稳定,烟气量和SO2浓度波动大。

某厂于2016年6月建成投产,设计能力年处理铜精矿55.5万吨,年产冰铜18.7万吨,粗铜13万吨,阳极铜12.2万吨。选择富氧底吹炉熔炼+P-S转炉吹炼+回转式阳极炉精炼的工艺。在粗铜生产过程中,P-S转炉发生很多生产问题,造成危害最大还是转炉频繁发生的喷炉事故。

2喷炉事故产生的危害

因操作工技术积累不够,设备操作不熟练,生产参数控制能力弱,造成转炉频繁发生喷炉事故,每次喷炉都会产生不同程度的损失,给生产带来了较大的安全风险。喷炉事故除了损坏厂房挡墙,造成转炉前坪卫生较差,产生大量处理喷溅物,给转炉冷料处理带来很大的负担外,还会降低转炉的产量。

严重喷炉事故造成的危害就更大了。在一次事故中,转炉正位吹炼时,因操作失误,转炉被抱死转不动,炉内的高温熔体从正位位置喷出炉口,造成火灾,烧毁炉后电缆和电器设备,造成停产。在另一次事故中,转炉停在侧位进冷料时,遇水发生喷炉把厂房顶棚冲开,冶金吊驾驶室前挡玻璃击破,操作工反应快缩在坐椅下,才躲过一劫。

3转炉喷炉类别

转炉有生产过程中,根据危险状况,分为喷溅和喷炉两种现象。喷溅是指转炉在正位、侧位摇炉操作中,压风吹入熔池表面,把渣吹出来,形成所谓的“渣雨”;和造铜期后期,炉渣变稀,被压风吹起,从炉口喷出形成所谓的“铜花”。

喷炉是指大量的高温熔体,从炉口急速喷涌而出,是生产不正常的一种表现。根据喷炉现象产生的成因,可分为爆发性喷炉、泡沫性喷炉和金属喷溅。

3.1爆发性喷炉

爆发性喷炉基本都发生在炉口转到62°待料位置,进料过程中,具有声音大、冲击力强、危险性大、具有一定破坏力的特点。

转炉在造渣期,根据炉内温度和生产状况,用冶金吊把装有冰铜包壳等高品位冷冰铜的船形加料斗,吊到炉口缓慢倒入炉内,达到控制熔池温度,避免持续高温加速炉衬的损耗;同时,减少冷料积压,减少资金占用的目的。冷冰铜在堆放时,因各种原因混有含水高的含铜物料,在倒入转炉熔池内,水遇高温的铜锍,发生下列化学反应:

Cu2S+H20=2Cu+H2+SO2 FeS+H20=FeO+H2S

反应生成的H2、H2S气体与O2以迅猛的速度进行,瞬间产生巨大能量从而引起爆炸,挟带着大量熔渣和冰铜的高温熔体,从炉口喷涌而出。爆发性喷炉的危险程度与加入熔池的含水量成正比。

在造铜期,加入残极、粗铜块、碎铜等高品位粗铜时,根据经验,粗铜块、刚出槽洗涤干净的残极,一般夹带水较少,加入转炉,往往在炉膛内发出几声沉闷的巨响,不会喷炉。残极如露天堆放携带大量的水,或洗涤不干净夹带有较多潮湿的阳极泥,还有阳极炉在浇铸过程产生的碎铜含水量较多,不凉干直接入炉,也会发生伴随巨响的喷炉事故。

3.2泡沫性喷炉

泡沫性喷炉基本上发生在造渣期,因产生泡沫渣而发生的喷炉现象。泡沫渣是指气体不能快速地冲破渣面逸出,而停留在熔渣中,虽不增大渣量,但使熔渣呈很厚的泡沫状。而且气泡的总体积大于液渣的体积,液渣成为渣中小气泡的薄膜而将各个气泡隔开,气泡自由移动困难而滞留在熔渣中。

泡沫渣的产生主要有两方面原因:一是发泡内因,即熔渣组成和温度,决定熔渣的性质;二是发泡外因,即熔渣中存在气体。

3.2.1渣过氧化

正常吹炼过程中,冰铜中的FeS与鼓入压风中的O2发生氧化反应生成FeO,FeO与加入溶剂石英石中的SiO2,组成不稳定的二元渣系。

2FeS+3O2=2FeO+2SO2↑2FeO+SiO2=2FeO·SiO2

转炉在一周期吹炼过程中,如未计算好的吹炼时间,当炉内的FeS全部反应生成FeO后,未及时摇炉停风放渣,继续鼓风吹炼,造成FeO被继续氧化成Fe3O4生成磁铁渣,继续吹炼,磁铁渣越积越多,且渣层温度降低,渣粘度增大,流动性变差,熔体内的气体不能正常的排出炉口,引起喷炉事故。过吹渣倒入渣包易粘结,且包壳渣较厚,冷却后呈灰白色。

3.2.2渣型不当

转炉吹炼过程中,因热冰铜的品位不稳定,波动较大,每包冰铜的化验结果滞后,往往吹炼完成后,才出冰铜的化验结果,造成转炉炉前工根据前批冰铜的化验结果进行计算溶剂石英石的添加量,造成SiO2过量或不足。

在造渣期加入SiO2过量,致使未参入与FeO造渣反应的SiO2会被高温熔化,因质量较轻,浮在熔渣表层形成一层絮状物,使熔渣性质发生变化,粘度增大,致使气体不易排出,形成泡沫渣,当熔体内的气压大大超过表层熔体的静压时,造成喷炉事故。

投入的石英石熔剂量不足,按正常时间进行吹炼,有部分FeO无法与SiO2造渣,则被继续氧化成Fe3O4生成磁铁渣,这种渣比重大、粘度高、且流动性差。继续鼓风时,形成泡沫渣,引发喷炉事故。

3.2.3炉温过低

生产要求进三包热冰铜约90吨,才可开吹。因投产初期,富氧底吹炉生产不稳定,放冰铜的时间不正常,待料时间太长,造成炉温过低。或者一次性投入的冷料太多,引起熔体温度过低。

熔体温度过低,熔体表面冻结成厚壳,观察会发现炉膛呈暗红色或黑色。送风吹炼时,因炉温过低造成渣粘度大,会有大块的喷溅物从炉口喷出,用小风量慢慢吹,炉温缓缓上升,炉况会逐渐好转。

如吹炼时不见熔体的喷溅物和浓烟出现,有可能是喷入炉内的气体以及反应生成的SO2气体很难从渣中逸出,当熔体内的气压大大超过表层熔体的静压时,就发生泡沫渣,形成喷炉;还有可能会越吹越凉,炉温继续下降,造成死炉。

3.2.4渣层过厚

在造渣期,有时因投入的冰铜量较多,或因底渣形成炉结造成炉容量减少,按正常情况进料进行生产时,都容易在炉口形成大量喷溅。所谓底渣,就是炼好的粗铜熔体面上浮有一层渣,主要由残留在白铜锍中的铁会在造铜期继续氧化造渣、以及造渣期未放净的渣所组成。底渣中的铜主要以Cu2O形态存在,底渣中的铁约有一半是磁件氧化铁(Fe3O4),由于Fe3O4熔点高(1527℃),使得底渣并不容易在造渣期渣化,久而久之,而沉积在炉底,造成炉底上涨,炉膛有效容积减小,严重时会使吹炼中熔体大量喷溅,无法进行正常的吹炼作业。

3.3金属喷溅

金属喷溅一般都发生在造铜期,直接降低粗铜的产量和直接回收率。发生金属喷溅的情况有两种,粗铜过吹和筛炉不当。

3.3.1粗铜过吹

粗铜过吹时,烟气消失,火焰暗红色,摇摆不定,炉后取样的粘结物表面糊糙无光泽,呈灰褐色,组织松散,冷却后易敲打掉。这是因对造铜终点判断失误,造成造铜终点已到,未及时摇炉停风所致。

处理粗铜过吹的措施,一般是根据“过吹”程度将适量的热铜锍加入炉内进行还原反应,其反应主要是粗铜中Cu2O和渣中Fe3O4与铜锍中的FeS、Cu2S的反应,这些反应几乎在同—瞬间完成,释放大量的热能,使炉内气体体积迅速膨胀,气压增大至一定程度,就会形成巨大的气浪冲出炉外,形成喷炉。

3.3.2筛炉不当

转炉筛炉作业的关键,需把握好筛炉期。筛炉期是指加入最后一次铜锍后,从开始供风至倒完最后一次炉渣之间的时间。筛炉期间,石英熔剂加入量应严格控制,如熔剂过量会使炉温降低,炉渣发粘,铜含量升高,引起喷炉事故;如石英熔剂不足,铜锍中的铁造渣不完全,铁除不净,在造铜期末,形成熔点较低、流动性较好的铁酸铜(Cu2O.Fe2O3)稀渣,造成喷溅。

4预防喷炉的措施

每次发生喷炉事故,不仅会造成企业的财产损失,还会给炉前工带来很大的心理负担,上班压力非常大,导致年轻人不愿意学炉前冶炼技术。虽然造成转炉喷炉的原因有很多,但通过不断学习和积累经验,可以通过仔细观察和细心操作,在喷炉前采取预防性措施杜绝喷炉事故的发生。

4.1仔细检查入炉料的含水量

凡进入转炉的物料都需分类入厂棚堆放,并用标识牌标识物料的名称、产出的日期、物料的主要成分和含量,铲车司机听从车间的生产指令把指定的物料装船形加料斗。凡含有水分的物料,用铲车摊开凉干再装斗。入炉前,炉前工还需再检查,入炉料的含水量,确认安全后再入炉,保证入炉料的干燥,杜绝发生冲炮喷炉的恶性事故。

4.2准确判断炉温

转炉生产中,随时都要对炉膛的温度了然如心,炉温太高,容易烧损炉膛,缩短转炉内衬的使用寿命;炉温太低,易造成喷炉或死炉。能预见转炉会长时间待料,如粗铜量多于100吨,就直接筛炉进入造铜期生产;如粗铜量不足,就需开天然气保温,生产时连续进两包热冰铜再开吹,有条件可加点富氧,提高压风的氧浓度到24%进行生产,这些措施都可以加快冰铜的化学反应速度产生大量的热量,迅速提高炉温进行生产,避免喷炉。

4.3准确计算出溶剂添加量

造渣期配入石英石的量,需根据石英石的品位、热冰铜的重量、冰铜的铁含量,按吹炼渣中Fe/SiO2=2.2的比例,计算每次石英石的加入量。因为石英石的品位一般要求在90%以上,简化计算过程,熔剂加入量≈入炉总铁量/2。

由炉前工根据火焰颜色和固定烟罩入口的检测温度判断加入石英石的时间。当炉温大于1200℃以上时,先提起溜槽闸门,放下溜槽,打开定量给料机;加入计算出来的熔剂量。经验丰富的炉前工,可凭经验在进热料正常吹炼3~10min加入熔剂,或在冷料加入正常吹炼15~20min加入熔剂,实际操作应视炉温高低而定。

当热冰铜的品位不稳定时,每次加入计算得出的溶剂重量的80%,再根据吹炼温度、火焰颜色,缩短吹炼时间,筛炉时再根据化验结果或熔炼炉反馈过来的准确品位,添加到位。

4.4准确判断造渣造铜终点

4.4.1造渣终点

须通过观察的火焰颜色、形状,喷溅物,和取得的渣样来判定造渣终点。渣造好时,火焰颜色由棕红色变成淡绿色,火焰形状清澈发亮,旺盛有力;炉口喷溅物频繁,细而亮,轻飘无力,喷溅物呈小球形即渣球,中空易碎。转炉侧位时,用渣钎插入熔体中测样,渣和铜之间的界面十分清晰,上为发亮的渣层,下为发暗的白彼层,排渣时,渣流动性良好,这些都证明造渣期终点到。

4.4.2造铜终点

在造铜期间,同样可以通过观察火焰颜色、喷溅物、取样等来判定造铜终点。造铜终点,火焰颜色为棕红色、清澈透明、短而散、摇摆无力;硫烟很少或消失,有大量的铜雾出现。喷溅物具有一定的弹性,落在裙板上犹如跳舞一样。用钢钎插入风眼取铜钎样,钎样有玫瑰红色或金黄色的金属光泽,平滑致密,有韧性,无气孔,无Cu2S斑点。造铜终点有收铜花的现象,铜花由小—中—大—小-收花这样一个过程变化,收花后2~3min即可摇炉出铜。4.5根据炉膛容量控制进料量新转炉因内衬完好,炉膛容量就是设计容量,随着生产的进行,转炉内衬逐渐剥落、腐蚀,炉膛容量逐渐增大,处理量可适当增加。

如长期低温生产,或处理冷料较多,炉结会越来越严重,炉膛容量越来越小,可适当减少处理量,同时进行洗炉作业。所谓洗炉,就是加大入炉熔剂量,适当减少冷料加入量,提高炉膛作业温度,将炉衬表面粘结的高铁渣(Fe304)等粘结物或不纯物质等形成的炉结,逐渐熔化掉,使炉衬挂一层薄薄的炉结保护炉衬即可,洗炉太厉害,会使炉衬露出本体见到砖缝,降低炉子内衬的使用寿命。

5结束语

为避免P-S转炉喷炉,炉前工接班时,需与上一个班的炉前工充分沟通,了解上一个班的生产情况和炉膛内的生产状况,并与熔炼炉的炉前工沟通,掌握来料即热冰铜的品位、产量、放冰铜时间等信息,才能有计划地组织转炉作业。

在P-S转炉生产过程中,炉前工需结合炉膛内衬的厚薄、风口的状况、冰铜品位、炉膛温度、熔剂情况、冷料情况等关键要素,做到了然于心。

操作中,炉前工需做到勤观察、勤思考,对吹炼过程中的细节掌控到位,对转炉的炉膛变化有预见性,对可能发生的各种不同的状况,想好针对性的措施,出状况时才不会应对失措,只有采取适当的操作,才能避免喷炉,做到安全、高效的生产。