煤化工企业化工过程防泄漏管理与控制措施论文

2024-06-07 10:11:11 来源: 作者:liangnanxi

摘要:文章通过系统性分析煤化工生产过程中的气体、液体泄漏的常见部位、危害后果及防控对策,结合煤化工生产中防泄漏管理的实际经验,从泄漏控制的技术措施与管理体系建设两方面,对煤化工企业提出针对性建议,提升企业的安全、环保管理水平和可持续发展能力。

摘要:文章通过系统性分析煤化工生产过程中的气体、液体泄漏的常见部位、危害后果及防控对策,结合煤化工生产中防泄漏管理的实际经验,从泄漏控制的技术措施与管理体系建设两方面,对煤化工企业提出针对性建议,提升企业的安全、环保管理水平和可持续发展能力。

关键词:煤化工;气体泄漏;液体泄漏

0引言

在煤化工企业生产过程中,设备老化和人为操作疏忽都可能导致有毒有害气体和液体的泄漏事故[1]。这不仅会对生产安全和环境造成严重影响,也会带来经济损失。本文将从煤化工企业的常见泄漏点、泄漏的危害、关键防控技术以及泄漏管理体系建设等方面进行探讨,以期为煤化工企业的泄漏管理与控制提供参考。

1煤化工企业常见泄漏点分析

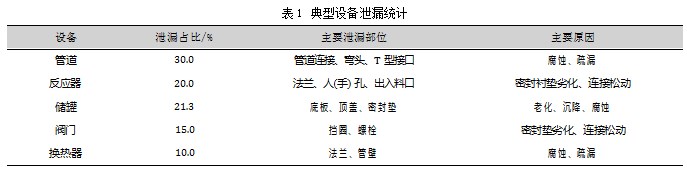

煤化工企业的常见泄漏点主要集中在输送系统、反应器、储罐等关键设备上,详如表1所示[2],其中:

(1)输送系统泄漏点分析。原料和产品长距离的管道输送以及多次的装卸转运,容易因管道腐蚀、设备疏漏、密封失效等原因造成泄漏。根据统计,管道泄漏约占所有泄漏的30%。铸铁管道腐蚀速率为0.12 mm/a;碳钢管道为0.15 mm/a。泄漏流量计算公式如式(1):

![]()

式中:Q为泄漏速率(m3/h);d为泄漏孔径(mm);△P为管道压力(MPa)。

(2)反应器泄漏点分析。高温高压反应器对设备强度和密封性能要求极高,密封衬垫劣化、法兰连接松动是常见泄漏原因。一般潜在泄漏点有法兰、人孔、进出料口等,氨转换反应工作温度450℃、压力2.5 MPa,一处微小泄漏即可造成大量氨气泄漏。

(3)储罐区泄漏点分析。根据统计,地下储罐在使用15 a后,泄漏概率超过50%。密封垫老化、倾斜沉降和底板腐蚀是主要泄漏原因。地上储罐的顶盖密封和法兰连接也较易松动、损坏。

2煤化工企业生产过程中泄漏的危害分析

2.1安全隐患

煤化工化产企业的原料和产品大多具有易燃易爆、毒害性、腐蚀性等危险特性[3]。生产过程中的气体泄漏和液体溢出会对安全生产带来严重的负面影响和隐患。以合成氨生产为例,系统主要原料天然气和产品氨气都属于易燃易爆介质。根据氨气爆炸极限范围(16%~25%),当氨气泄漏浓度超过16%时就有发生爆炸事故的风险。管道和设备的微小泄漏(0.5 mm孔径)也会造成大量氨气散失,严重威胁周围区域的安全。统计显示,因氨气泄漏引发的年均死亡事故高达12起。除易燃易爆介质外,一些中间体和副产品也属高度腐蚀介质,例如合成氨生产中的氢气、一氧化碳、二氧化碳、硫化氢以及甲醇制备中的氢气、一氧化碳,都会造成严重的腐蚀泄漏,同样会危及生产系统完整性和操作人员安全。对储罐区,不同介质之间混合溶解也会产生安全隐患。例如苯储罐发生泄漏,可导致邻近乙烯储罐发生溶蚀破裂,所有液体储罐区建议间隔设置防火墙[4]。

2.2环境污染

煤化工生产过程中的气体泄漏和液体泄漏,会对环境空气、土壤、地下水体产生严重污染,其中一些污染物中的有毒物质还会通过食物链富集,对生态环境和人体健康造成隐患。以煤制氢生产中的重质油粉尘为例,其中所含多环芳烃类物质具高度致癌性和致畸性。统计显示,气态泄漏的重油粉尘对区域环境空气质量影响最为显著。其浓度随泄漏源的距离增加呈指数衰减规律,经试验建立了预测模型,如式(2)所示:

![]()

式中:C为距泄漏点x米处的重油粉尘浓度,取污染控制标准为C标准=1.5 mg/m3,可以推算在1 320 m范围内都会超过控制目标[5]。

液体渗漏方面,诸如煤焦油、煤气苯等都是典型的持久性有机污染物,会渗入土壤致使长期污染,也会通过地下水体迁移扩散,造成更大范围的地下水体污染。这类污染一经形成极难彻底治理,需要耗费巨大人力物力,因此必须重视泄漏源头管理。

2.3经济损失

除安全和环境隐患外,煤化工企业生产过程中的气体泄漏和液体泄漏同样会造成巨大的经济损失。经济损失主要来源:一是设施设备的维修与更换。严重的腐蚀性气体(如H2 S、Cl2)泄漏和液体渗漏会加速管道、储罐、反应器等设施设备的损坏报废。某60×104 t/a甲醇项目的统计分析显示,因腐蚀泄漏导致的非计划检修占所有检修工时的48%,损耗材料费占所有材料采购费的32%。二是生产减产与事故损失。发生泄漏后,为排查隐患、补救设备和充注物料,都需要停产检修,部分工艺系统则要大幅降负荷运行,这样直接导致产量短缺和收入损失。严重泄漏事故还会造成人员伤亡、环境污染等相关问题。三是泄漏物资的浪费损耗。气体泄漏和液体渗漏会直接造成有价值原料和产品的损耗。综上,泄漏造成的经济损失是企业必须正视的严峻问题。

3煤化工企业生产过程中泄漏控制关键技术分析

3.1泄漏检测与控制系统

建立智能化的泄漏监测与控制系统是实现煤化工企业安全生产的关键技术保障。系统一般采用先进的检测传感器,集成监控平台,结合阀门执行机构,实现泄漏的智能化监测与快速响应。针对管道和储罐区,常用的在线泄漏检测技术有:声波检测法、负压波检测法、光纤检测法等。这些技术具备在线连续检测功能,灵敏度高(最小可探测流速0.3 m/s),并可实现区域扫描全覆盖。例如基于48芯光纤及OTDR的分布式泄漏检测系统,可实现5 km管网的全过程动态监控,定位精度达±5 m。得到的光学反射信号经过信号处理和AI智能分析,可有效识别管道微小泄漏。检测系统采集的信号会汇聚到上位机监控平台,平台可对多达200个检测点进行联动监控,并快速定位发生泄漏的时间地点、漏点规模等关键信息。软件智能诊断可判断事故预警级别,支持决策人员开展有针对性的事故处置,检测数据和诊断结果也可通过移动网络App推送给监管人员。在泄漏发生后,线路隔离和快门断流是有效的应急控制手段,这依赖于诸如气动式快速切断阀等精密执行机构,该设备响应时间仅50 ms,实现管线毫秒级的应急隔离。

3.2密封技术与防护设备

管道、法兰连接、阀门等动态设备和反应器、储罐等静力设备的密封技术,可有效防止泄漏的发生与扩散。静力设备的安全密封主要通过合理材质的密封垫实现,选择时需考量介质类型、压力、温度等因素。氟橡胶、氟硅橡胶等具有耐高温(450℃以上)、抗化学侵蚀的特性,可应用于煤化工反应釜、储罐的安全密封。一体式环形密封垫结构优于组合密封垫,可减少间隙,降低泄漏概率。所有密封连接法兰螺栓的预载负荷力控制在材料屈服强度的70%时,可获得足够的接触应力,从而确保气/液体介质的长期密封完整性。

动态设备管道的安全密封除垫片外,可灵活采用不锈钢波纹补偿软管等新型柔性管件,这类管件具备较强的抗震、抗疲劳、防腐蚀特性。软管密封连接处配备高强度金属丝编织衬套,可承受20 MPa工作压力、温度-60~280℃的极端工况。防渗漏防护设备方面,双层储罐、防渗堤、收容池等设施可有效控制液体渗漏事故的影响范围,防火墙隔断可阻断气体泄漏后的扩散。各项防护设备的设置需充分考量可能的最大泄漏量,并针对不同介质选用抗腐蚀材质,确保结构完整性。

3.3应急响应与泄漏处理技术

对煤化工企业生产过程中的气体泄漏和液体渗漏事件,需要建立应急预案并配套救援团队,以实现事故的快速响应和有效控制,事后还需选用合适的方法处置泄漏介质。一旦发生泄漏事故,应立即按预案启动应急系统。首要任务是疏散附近作业人员和居民到安全区域,同时应急队伍进行现场封锁管制。针对不同介质和泄漏源特点,可选择物理隔离、中和反应、稀释稳定等方式,快速有针对性地控制事态扩大化。以H2 S泄漏事故为例,常规应急措施为喷淋高浓度NaOH溶液以中和酸性气体,控制H2 S的扩散范围。气体泄漏可选择贮存或燃烧处理,例如CH4等可燃气体经过净化后可收回到燃气系统,而对H2 S、Cl2等高毒气体,则需要选择热力燃烧或催化氧化等手段彻底治理。液体渗漏事件除及时清理土壤外,也可在渗漏区四周打密封防渗墙,再进行后续治理。常用方法有生物修复技术、土壤热力蒸馏等,以实现渗漏液的最大限度回收和对土壤的全面治理净化。

4煤化工企业生产过程中泄漏管理体系建设

4.1监管制度建设

完善的监管制度体系是推动煤化工企业开展泄漏管理、落实各项防控措施的基础保障。首先,企业应建立关于气体泄漏和液体渗漏的监测、报警、响应等规范化操作流程,并进行岗位分解落实,确保各环节的标准化执行。以储罐区为例,日常的在线监测、定期软硬件检查、数据评价分析等流程可采用自动化系统实现,并配备专职监测人员进行持续监督跟踪。其次,要建立领导干部和操作人员的责任制度。各级负责人应将泄漏防控指标纳入EHS考核和安全生产责任书,自动化监测系统的运行状态和数据变化也应定期上报领导层。一旦出现异常,需启动应急预案并组织排查处理。最后,依托全面的监管制度和责任体系,企业可定期开展安全大检查、隐患治理等专项行动,持续改进提升整体的防控水平,实现泄漏管理工作的制度化和常态化。

4.2培训和应急演练

针对可能发生的泄漏事故,企业应制定各类专项预案并进行岗前培训。以储罐区溢出事故为例,演练前,应急队伍须掌握事故现场封锁方法、泄漏源头堵截步骤、溢出液体围堵收容要领等内容。演练时模拟多种事故情况,检验应急队伍的判断和处置能力。为使演练更贴近实际,可设置物料、环境参数测量模块,快速获取污染源泄漏参数,从而指导后续的监测和处置措施。除专业技能外,跨部门间、企业间的协同联动也是培训演练的重点。可通过模拟综合事故,考核应急资源调度指挥中心的协调能力,检验当地政府、社区、医疗救援组织的响应速度是否符合预案要求等,这些都是保障实际事故能够高效有序开展的必要环节。

4.3隐患排查和整改

为系统性地控制煤化工企业的泄漏事故发生风险,企业需把日常的隐患排查和整改落到实处。一是开展泄漏风险评估。针对管道、储罐等关键设备和工艺系统,采用事故树分析法、故障模式与影响分析法等定量手段,明确主要的泄漏事故方案、发生概率及影响程度。找到风险瓶颈后,可采取补救措施降低风险等级。比如储罐评估指数达到一定数值或美国石油学会(API)风险评估体系评级达到一定等级的储罐,可作为隐患治理重点,加装型双层设计、密封垫、在线监测设备等,切实提升其安全性能。二是建立重点部位和历史泄漏点位的定期排查制度,并及时消除隐患。例如生产一线对关键管道、法兰等动态设备实施周期为两个月1次的目视检查;对所有地下管线每年至少进行1~2次洩漏波纹或负压波检测。一旦发现问题,应立即停产维修更换,避免事故发生。

4.4考核与评价

考核评价可从日常和专项两个层面开展:日常考核着眼于监测预警系统的正常运行率、检测数据异常反应速度、现场排查结果等指标,检查各监管流程和责任制度是否得以有效执行。专项考核可通过组织泄漏隐患大检查,考核发现问题和整改情况,检查生产系统的整体防控水平。此外,与精细化生产管理指标体系相衔接也至关重要。例如将管道、储罐的微小泄漏次数或泄漏处理次数作为考核指标纳入体系,或与工艺物料损耗指标相挂钩,推动各生产单元主动开展泄漏治理,实现全员全过程管控。通过建立科学合理、定量可测的考核评价机制,有助于企业形成重视泄漏管理、重视提升专业技术防控能力的良好氛围,推动全系统全要素的防控水平不断优化提高。

5结语

本文从煤化工企业的常见泄漏点、泄漏的危害后果、泄漏检测与控制的关键技术,以及泄漏管理体系建设等方面进行了全面分析和探讨。所提供的针对性建议,如加强过程监测预警、应用智能实施装置、建立完善的制度流程、开展专业培训与演练等,可有效控制和减少煤化工企业泄漏事故的发生,促进企业更高效益和更安全环保的可持续发展。

参考文献:

[1]徐炜炜.煤化工企业生产过程中的泄漏管理与控制[J].山西化工,2023,43(7):186-187,190.

[2]石鑫,李俊,石福泰,等.煤化工企业生产过程中的泄漏管理与控制[J].煤化工,2022,50(4):121-124.

[3]陈亚楠,赵东风,欧阳振宇,等.石化企业挥发性有机物排放控制策略研究[J].现代化工,2016,36(9):12-15.

[4]严龙,郭秀云,曲福年,等.国外化工企业生产装置泄漏管理与控制措施[J].安全、健康和环境,2014,14(2):2-4.

[5]金业海,陶彦彦,陈春燕,等.氯碱生产中泄漏检测与修复的技术方案及控制措施[J].氯碱工业,2020,56(6):27-32.