催化裂解装置烟机长周期运行实践策略及效果论文

2024-06-07 10:08:08 来源: 作者:xuling

摘要:催化裂解(DCC)装置烟机长周期运行一直以来都是行业内的难题,DCC装置的设计参数较常规催化装置烟气温度更高、催化剂细粉含量更多、水蒸气分压更大,如此更为严苛的操作条件导致中国DCC装置烟机运行时长一般不超过6个月。中海石油宁波大榭石化有限公司DCC装置烟机第一个运行周期出现振动频繁波动,采取一系列措施后烟机振动有所下降,并在后续操作中不断优化,历经两个检修周期未发生故障停机,为DCC装置烟机长周期运行提供经验。

摘要:催化裂解(DCC)装置烟机长周期运行一直以来都是行业内的难题,DCC装置的设计参数较常规催化装置烟气温度更高、催化剂细粉含量更多、水蒸气分压更大,如此更为严苛的操作条件导致中国DCC装置烟机运行时长一般不超过6个月。中海石油宁波大榭石化有限公司DCC装置烟机第一个运行周期出现振动频繁波动,采取一系列措施后烟机振动有所下降,并在后续操作中不断优化,历经两个检修周期未发生故障停机,为DCC装置烟机长周期运行提供经验。

关键词:催化裂解,烟气轮机,长周期运行

Practical Strategy and Effect of Long Cycle Operation of Flue Gas Turbine in Catalytic Cracking Unit

LIU Xiaocheng,LIU Xinyu

(CNOOC Ningbo Daxie Petrochemical Co.,Ltd.,Ningbo 315800,China)

Abstract:The long-term operation offlue gas turbine in catalytic cracking unit has always been a challenge in the industry,and the design parameters of catalytic cracking(DCC)units are higher than those of conventional catalytic units in terms of flue gas temperature,higher content of catalystfine powder,and higher water vapor partial pressure.Such more stringent operating conditions result in the operation time offlue gas turbines in Chinese DCC units generally not exceeding 6 months.In thefirst operating cycle of the DCC unit of CNOOC Ningbo Daxie Petrochemical Co.,Ltd.,vibrations were frequentfluctuations in theflue gas turbine.After taking a series of measures,the vibration of theflue gas turbine decreased to some extent,and the operation was continuously optimized in subsequent operations.After two maintenance cycles,there were no malfunctions or shutdowns.The experience is for the long-term operation offlue gas turbine in DCC.

Keywords:DCC;flue gas turbine;long period operation

0引言

在国内石油炼化企业中,催化裂解装置是石油炼化生产工艺流程的龙头,其中烟气轮机(简称“烟机”)作为DCC装置长周期运行能量回收三机组中的最大节能设备(三机组工作原理为利用烟气的压力能和热能膨胀做功,转化动能驱动主风机运行,来降低电机所消耗的电能),只有烟机运行时间越长、能量回收率越高,装置节能效果才能越显著。据不完全统计,目前国内同行业DCC装置烟机平均运行时长约为182天,能量回收转换率在70%左右。因此,如何实现烟机长周期运行成为行业内一直研究攻关的课题。

1背景介绍

该装置烟机自2016年6月首次开工投入运行,2016年10月开始出现较为明显的振动,最大幅值48.00μm,12月最大幅值已上升至55.56μm,2017年2月最大幅值高达68.00μm,超过设计的高报值(65.00μm)。每次振动从开始上升到下降再到正常值持续约20 min,具体数据如表1所示。

该装置烟机运行仅半年时间,已经频繁出现振动幅值升高,峰值高达68.00μm,给烟机的长周期运行带来了极大的挑战。

2处理措施

2.1降低烟机入口粉尘浓度

根据烟机实际运行工况,深刻认识到维持烟机长周期运行才是最有效的节能方式之一,而烟机结垢是制约长周期运行最重要因素之一,高浓度的催化剂细粉又是结垢的最主要因素[1]。因此,降低烟气中的粉尘浓度是减少结垢的有效措施。

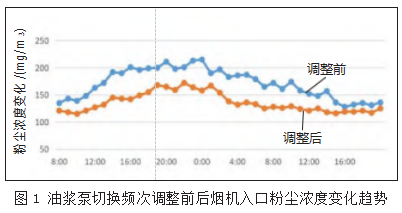

结合烟机入口粉尘浓度的变化趋势,经过对影响粉尘浓度的各个工艺参数进行分析得知,每次进行油浆泵切换后的48 h内,粉尘浓度都会有逐步升高后又下降的波动,趋势如图1所示。油浆泵在停机预热时,大量粉尘积聚在入口管线,机泵切换时通过回炼油浆进入反再系统,导致烟机入口浓度升高。经过理论分析,结合反复实践总结,进行如下调整:

(1)将油浆泵切换频率提高(每月1次更改至每月2次),且适当降低预热温度(由300℃降为290℃),从而减少在备泵入口催化剂细粉堆积量。

(2)降低油浆回炼量,增加油浆外甩量,减少催化剂粉尘进入反再系统的量。

(3)提高再生器压力,将双动滑阀开度由3%调整至0.5%,为防止阀板卡塞,定期开关活动。

(4)充分密封旋风器料腿,提高再生器藏量;控制一级、二级旋风分离器入口线速分别在17~19 m/s、22 m/s,确保粉尘浓度≤200 mg/m3。

通过以上一系列措施后,烟机入口粉尘浓度有了较为明显的降低,峰值从初始215 mg/m3下降至171 mg/m3,如图1所示。

2.2平稳烟机轮盘温度

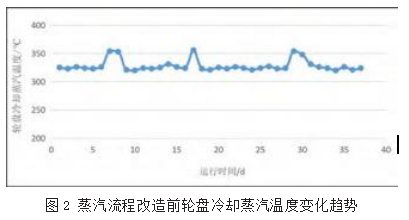

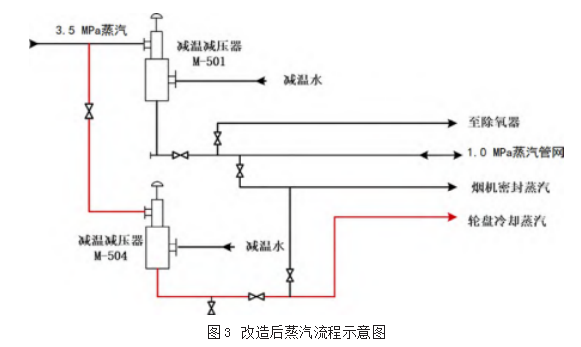

烟机轮盘温度控制指标范围一般为320~350℃,但是该装置轮盘冷却蒸汽波动幅度高达50℃,如图2所示,严重影响烟机的运行稳定[2]。结合改造前流程分析,主要原因是受280℃、1.0 MPa管网蒸汽影响。正常情况下,轮盘冷却蒸汽和烟机密封蒸汽均为减温减压后330℃、1.0 MPa蒸汽提供,当除氧器用汽量增大时,减温减压后330℃、1.0 MPa蒸汽减少,轮盘冷却蒸汽将混合部分280℃、1.0 MPa蒸汽进入轮盘系统,导致轮盘温度迅速下降;反之,烟机轮盘温度快速上升。采用提高减温减压后330℃、1.0 MPa蒸汽量,来应对除氧器用汽量变化带来的冲击。但是,由于1.0 MPa蒸汽管线管径DN600,导致减温减压蒸汽量增加较慢,并且会增大装置能耗,不易控制。针对工艺流程进行改造,如图3所示,新增一台减温减压器M-504,轮盘冷却蒸汽单独由经过减温减压器后的蒸汽提供,除氧器用蒸汽和烟机密封用蒸汽均由1.0 MPa蒸汽管网提供。这样既降低了3.5 MPa蒸汽的消耗,同时也保证了烟机用蒸汽的温度平稳可控,为烟机的平稳运行创造了良好的条件。

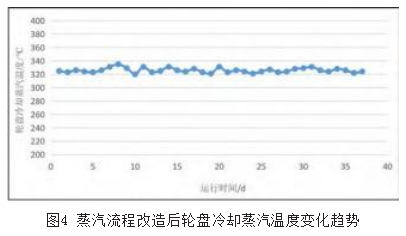

在保证烟机轮盘温度的同时,减少轮盘冷却蒸汽量,控制轮盘冷却蒸汽量由1 100 kg/h减少到800 kg/h(根据烟机设计文件中轮盘冷却蒸汽用量最小控制量)。在检修烟机的解体检查中,未发现轮盘叶根部位和一、二级轮盘之间的死区有明显垢层。改造后轮盘温度变化更平稳,易于控制,并且低控轮盘冷却蒸汽用量,减少粉尘沉积。通过以上措施后轮盘温度控制较稳定,如图4所示。

2.3定期吹扫烟机密封面

随着运行时长的推移,会导致催化剂细粉在蜂窝密封处堆积,达到一定厚度后就会造成转子与堆积的垢层擦碰,导致振动间歇升高。通过数据分析对比,结合在线状态监测诊断技术和操作实践效果得出:间断提高烟机气封密封蒸汽的压力和流量,能有效减缓烟机振动。每运行8 h进行一次,每次持续半小时将烟机密封蒸汽压力提高至68 kPa,对蜂窝密封处进行吹扫,防止烟气中的催化剂在蜂窝密封处堆积,造成转子的摩擦振动;同时烟机底部排空采取烟气长排的方式,防止催化剂粉尘在机壳底部沉积引起的动静部件的摩擦振动。在调整过程中需要注意,密封蒸汽压力不能高于密封风压力(80 kPa),防止出现密封失效;且吹扫时间不宜太长,以免长时间大流量的蒸汽对密封面造成冲蚀。

2.4严控烟机入口温度

为保证烟机安全运行,严格控制入口温度≤700℃。

DCC烟机因其操作特点,易造成高温运行,主要表现为烟气温度高、负荷大、使用富氧再生模式会增加控温难度。因此,实施了以下措施控制入口温度:

(1)通过DCS系统设置温度报警预警,当温度接近上限时发出警报;

(2)当出现高温迹象时立即采取措施,加注CO助燃剂,减少尾燃;适当增加主风量,改善烧焦效果;

通过以上控制措施,未出现尾燃超温现象,烟机入口温度均控制在690℃以下。

2.5优化机组日常管理工作

润滑系统的良好运行是设备长周期稳定运行的基础。操作应严格控制润滑油温度在37~39℃,确保油膜保护的最佳效果;严格执行三级过滤,定期分析润滑油质量,实行“按质换油”[3]。

机组的联锁系统是装置非正常工况下保护机组的关键,而机组特阀又是执行联锁动作的关键。因此在开机前一定要对机组特殊阀门进行反复调试,确保阀门灵活好用,同时要按照联锁调校方案对机组联锁逐一进行模拟调试,确保联锁动作准确到位。

2.6细化检修工作

烟机在计划停工检修时,检修质量高低是决定烟机能否长周期平稳运行的关键,为此,必须进行全面细致的检修并更换磨损件[4],主要包括以下方面:

(1)检修转子和轮盘。彻底清洁转子叶片和轮盘,去除积累的粉尘垢层;使用专用工具检查转子叶片和轮盘,发现磨损或开裂部位后,必要时替换磨损严重的转子叶片和轮盘部件;做动力平衡试验,确保转子在运行时处于良好的动力平衡状态。

(2)检修密封设备。检查密封叶片和密封带是否出现裂纹;清洗密封设备,去除积聚物;及时更换磨损或老化的密封部件;测试密封能力,确保满足运行要求。

(3)检修静、动部件。彻底清洗静、动所有部件,除去污垢;仔细查看每一个部件,发现裂纹、擦伤和老化迹象后,更换磨损严重的轴承、齿轮箱和齿轮组件;补充润滑剂,确保各部位润滑充分。

(4)全面除尘。使用专业工具彻底吸尽烟机内所有的粉尘;拆卸烟机部件彻底除尘清洁。

3工作成效

3.1实现了烟机的长周期运行

通过上述操作调整,烟机平稳运行两个周期未出现振动升高,也未发生故障停机,创造了DCC烟机连续运行912天。同时,避免了烟气中携带的催化剂细粉使烟机振动增大且无法正常运行、需要切换备机情况的发生,经济效益显著,节省电费125.0万元、减少停产损失937.5万元,节约维修费用50.0万元,共计节省费用1 112.5万元。

3.2改善了机组的运行环境

通过流程改造,提高了烟机轮盘冷却蒸汽质量,保证了烟机轮盘温度稳定,有效降低了烟机结垢的可能,为烟机的平稳长周期运行创造了条件,取得了巨大经济效益,仅烟机切除一次检修,即可节约检修费1 112.5万元。同时,此科技项目的研究实施不仅延长了装置的平稳运行周期,而且从中取得了宝贵的烟机操作经验。

3.3在同行业中可进行大规模推广

综上所述,催化裂解装置烟机长周期运行策略的成功实践表明,该策略并不局限于某一过程,而是从烟机生命全周期进行考虑。经过系统性分析影响烟机长周期运行各因素,全面分析研判可操作性和安全性后,有针对性地提出了可有效抑制烟机结垢、磨损的各项操作方法,从而延长烟机运行生命周期和提高做功效率,达到节能效果。

上述DCC工艺中烟机长周期运行的操作技术和经验,可在国内在用或在建的所有催化裂解装置中推广应用,并适用于同行业中大型催化裂解装置能量回收三机组。

4结语

烟汽轮机是DCC装置的核心机组,本文通过不断摸索、探究、总结出一套有助于烟机长周期平稳运行的有效措施,创新性地提出了采用烟机密封差压升高、降低来反吹蜂窝密封的新操作方法。另外,降低轮盘蒸汽流量控制轮盘温度和优化操作控制烟气质量措施,对抑制烟机叶片结垢、叶顶磨损均有较好效果,进一步提高了烟机做功效率,突破原先只顾追求节能,而忽视烟机长周期运行的思维定式,为装置长周期运行提供了保障。

参考文献:

[1]白浩隆,张君屹,王福善,等.催化裂化装置烟气轮机结垢原因分析与对策[J].炼油技术与工程,2023,53(1):46-50.

[2]李宁,彭芳,崔守业.催化裂化装置烟机结垢原因分析及应对措施[J].石油炼制与化工,2018,49(2):19-34.

[3]李旺.催化烟机振动高原因分析及改善措施探讨[J].中国设备工程,2022(7):8-10.

[4]赵聚运,刘光明,邹静.烟气轮机检修技术[J].石油化工建设,2018,43(3):77-80.