吹灰上料拆包工艺自动化设备的设计与应用论文

2024-06-03 14:25:33 来源: 作者:liangnanxi

摘要:在海洋石油勘探开发大宗料服务方面,吹灰上料拆包作业存在着人工劳动强度大、粉尘外溢严重、作业效率低、耗用机具人力多、职业健康安全隐患大等问题。为解决这些问题,文章设计了一款工艺自动化拆包设备,集成吨包输送、抓取、破包、粉料传输、废袋回收、密闭除尘等功能于一体,实现了吨包拆破自动化、密闭除尘和废袋自动收集的目标。这达到预期效果,消除破包环节人工操作模式,降低工人操作强度,减少机具人力占用消耗,消除粉尘外溢,改善提高工人作业环境。

摘要:在海洋石油勘探开发大宗料服务方面,吹灰上料拆包作业存在着人工劳动强度大、粉尘外溢严重、作业效率低、耗用机具人力多、职业健康安全隐患大等问题。为解决这些问题,文章设计了一款工艺自动化拆包设备,集成吨包输送、抓取、破包、粉料传输、废袋回收、密闭除尘等功能于一体,实现了吨包拆破自动化、密闭除尘和废袋自动收集的目标。这达到预期效果,消除破包环节人工操作模式,降低工人操作强度,减少机具人力占用消耗,消除粉尘外溢,改善提高工人作业环境。

关键词:工艺自动化;自动化拆包;粉料传输;密闭除尘

1概述

水泥、重晶石、土粉等大宗粉料是海上石油勘探开发必备材料,根据生产动态需求和材料物理属性要求,具有量大、时效性强、防潮要求高等特点。为满足海洋石油勘探开发的需求,某基地A设立大宗料吹灰服务站,提供大宗粉料保供服务。粉料保供工艺流程,包括拆包、粉料入罐、吹至立式储罐、吹至船舱等4个步骤。其中,拆包环节采取人工方式完成,存在劳动强度大、粉尘外溢高、效率低下、耗费人力机具资源等问题。管理层和作业方对自动化需求迫切,希望开发一种自动化设备替代目前的人工操作方式。

以清洁工作环境,消除粉尘外溢,降低工人操作强度、节约人工机具成本为目的,某基地A开展吹灰上料拆包作业工艺自动化研究。通过研制吨袋输送装置、全封闭破袋机构、空袋自动回收装置、粉料自动传输装置,实现对吨包由输送、抓取到破包、粉料输送、废袋回收的一体化工艺设计,一改目前的人工破包模式,解决掉当前人工破包存在的问题,实现吹灰上料拆包作业工艺自动化,将人工和机具从拆包台解放出来。这达到提高作业效率、降低工人操作强度、节约人力机具成本、消除粉尘外溢的效果。

海上油田勘探开发吹灰服务,其生产特点为作业量大、速度要求高,仅某基地A一区域,对大宗料需求每年近10万t,吹灰速度100 t/h左右,而目前拆包设备,每小时仅能达到20~30 t。主要原因:大宗粉料防潮性高,吨包附有内袋,制约破拆速度和自动化设备引进;粉料要靠气力输送到中储罐,气力最大的瓶颈在于需要借助地仓泵加压实现粉料输送。地仓泵输送期间(每次耗时5 min)拆包作业被迫暂停,待地仓泵粉料输送完毕,继续破拆吨包。目前场景,国内少有哪家厂商针对海上吹灰服务场景开发出全自动拆包装置。

本设备基于拆包作业工艺自动化设计,针对性解决带内袋吨包破拆问题和设备破包地仓泵输料期间设备间歇待破问题,让设备与现场场景和流程深度融合,实现拆包作业自动化,为无人化实施打好基础。

2吹灰上料拆包工艺自动化设备整体设计

2.1吹灰上料拆包工艺自动化设备结构设计

本设备基于某基地A吹灰拆包作业现状,车间工况环境条件、作业矛盾和需求,通过分析吹灰上料拆包作业整体工艺流程,抓住关键矛盾,在设备整体设计中针对性解决。通过开发吹灰上料拆包作业工艺自动化设备,实现了机械设备替代人工破包,工人远离粉尘源,同时,密闭除尘装置解决粉尘外溢问题,创造清洁工作环境。

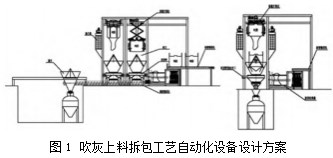

该设备主要包括:板链输送装置、抓取称重装置、升降移载装置、除尘清灰装置、破包料仓装置、物料筛分装置、废袋回收装置、粉料输送装置和机控柜控制系统。各装置通过有机结合组成工艺自动化拆包设备。

整体设计方案如图1所示。

2.2吹灰上料拆包工艺自动化设备各装置设计

2.2.1板链输送装置

板链输送装置包括板链输送机和皮带输送机两部分。直接和拆包设备入口相连,负责将吨包直接输送到抓取位置。该装置距离地面2 m高度,输送距离3 m,输送速度200 mm/s,载荷6 t。为避免歪斜吨包在输送过程中发生偏移,板链两侧设置30 cm高度的护栏,起到对吨包的阻挡作用。

2.2.2抓取称重装置

抓取称重装置包括气动抓包机构和称重系统:气动抓包机构由气缸、抓具附带夹爪、检测传感器三部分组成,抓取机构的功能,以气缸为动力源,通过气缸控制抓具及其附属夹爪,完成对吨包的抓取和提升;检测传感器负责检测夹爪探入吨包的深度、程度是否到位,提升前的夹抱动作是否合格。夹抱达到标准后,开始提升;称重负责检测被抓取吨包的重量,此外,还兼具空袋重量的称量及检测,破袋数量的计算等功能。

2.2.3升降移载装置

升降移载装置主要由电动葫芦、滑轮组、钢丝绳、移载电机、移载车轮、剪叉臂等组成。其中,电动葫芦及滑轮组、钢丝绳负责吊装吨包对其进行起升降落,移载电机及移载车轮负责将吨包以一定的速度移动到指定目的地,进行下步操作;剪叉臂负责配合电动葫芦以平稳方式吊起吨包。通过设计组合该装置,实现对吨包的平稳起吊、运送和下降,完成破包工作、扔废袋工作、抓取吨包工作。

2.2.4除尘清灰装置

除尘清灰装置由风机、布袋滤芯、气包等组成。其作用是在水泥破拆过程中,吸附过滤产生的粉尘,因为破拆在密闭破包仓中进行,破包仓两面设置除尘清灰装置。对于向上产生的粉尘,在除尘清灰装置的吸附和过滤下,有效抑制粉尘外溢。

2.2.5破包料仓装置

破包料仓包括破包座刀,拍打装置,人形孔洞,负责割开吨包,让粉料顺利流出,流向物料筛分装置。为保证吨包里面的粉料全部流出,拍打装置负责对残留的粉料进行自动拍打,将残余粉料加速流出。人形孔洞用于检查破包料仓内部落料情况和内部检修。为防止大型结块直接落到振动筛上,破坏筛网,破包料仓底部中间位置设置减压椎,粉料从减压椎和料仓之间缝隙顺利流出。

2.2.6物料筛分装置

物料筛分装置简称振动筛,由筛箱、振动器、支架、筛网、振动电机等部件组成。当振动器工作时,产生振动力,将落在筛网上的物料沿着纵向和水平方向移动,加速粉料下落至螺旋输送机。同时,分离出杂质并向前运动直至排渣口,达到筛分杂质的目的。

2.2.7废袋回收装置

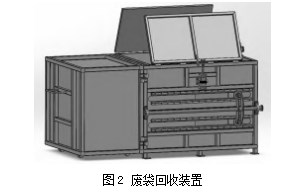

废袋回收装置简称废袋收集箱,主要由开门气缸、丝杆减速器、滑台、丝杆、光轴组成。

当废袋落入收集箱内时丝杆减速器推动滑台向前,将废袋推到箱体边缘。然后,丝杆减速器翻转缩回滑台至原来位置,如此往复,将废袋收集并压实。废袋回收箱可以一次性收集废袋45个。废袋满了进行人工清理并取出。具体设备样式如图2所示。

2.2.8粉料输送装置

粉料输送装置选择螺旋输送机作为输送设备由减速电机、密封件、轴承、中间吊轴承、四氟盘根组成。粉料进入螺旋输送机后,在螺旋旋转叶片的作用下,向前输送。在运送过程中,螺旋旋转产生离心力,在和粉料自重力交互作用下,物料运行方向从轴心转移至管道周围,到出口末端时,通过出口排出[1],如图3所示。

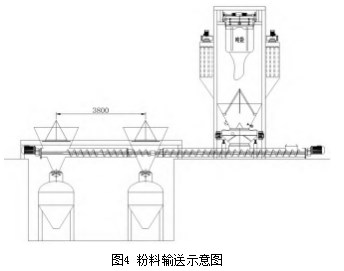

螺旋输送机除了向地仓泵输送粉料外,还应用在两地仓泵并线联通方面。通过在螺旋输送机上辅以数字化开关阀门,联通两个孤立地仓泵,让拆包机设备在两地仓泵间轮回切换输料,解决了单一地仓泵满时,输料期间拆包机设备间歇性停顿的问题,有效提高设备破包效率。示意图如图4所示。

2.2.9机控柜系统

机控柜是整个设备的运行控制系统,基于现场需求,机控柜上设置人机交互界面,便于设备使用者现场操作。控制系统在核心控制元件选取上,选择西门子plc,电子及电压元器件的选择上,选取施耐德品牌,保证了系统运行安全、稳定。机控柜选择防爆类型,防护部分采用EXDII BT4,IP65以上登记,所有进出电线电缆均做穿管防护,做到隔爆、屏蔽、防护功能。

2.3吹灰上料拆包工艺自动化设备原理和技术参数

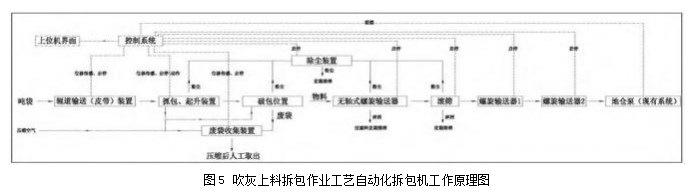

通过分析现有操作流程和工艺环节,对设备进行整体设计,吹灰上料拆包作业工艺自动化拆包机工作原理图如图5所示。

(1)板链输送:粉料吨包通过叉车放上输送板链,自动输送到抓取位。

(2)起升移载:抓取机构自动下行至指定高度,感应到吨包实体后,自动启动夹爪完成对吨包夹抱工作,位置扶正后,夹爪伸入吨包,完成对吨包整体的固定。自动起升抓住吨包至指定高度,移载电机将其移动到破包位置。

(3)破拆吨包:吨包在起升装置的控制下,下行至一定高度,被座刀割破,粉料下落。接近空袋状态时,拍打装置工作,加速粉料排干净。

(4)粉料过滤:下落粉料经过振动筛流入螺旋输送机。粉料中杂质、结块在振动筛作用下,排出至排渣口。

(5)粉料输送:螺旋输送机将粉料输送到地仓泵入口,直接入罐。

(6)废袋回收:吨包粉料流出后,起升移载装置将空袋移动到废袋回收箱上方,夹爪松开,抱夹张开,废袋落入回收箱[2]。回收箱推杆装置将废袋推到箱底压实,缩回推杆装置回原位,待命下步工作,循环往复。

吹灰上料拆包作业工艺自动化拆包机三维图如图6所示。

吹灰上料拆包作业工艺自动化拆包机参数如表1所示。

3应用效果

吹灰上料拆包作业工艺自动化拆包机集吨包输送抓取、行走、破包、粉尘过滤、废袋收集、粉料输送于一体,一改传统人工拆包投料的方式,和人工拆包模式相比,该设备提高了生产效率,降低了工人劳动强度,节约人力、机具资源明显,控制粉尘外溢效果突出。

3.1每小时破包数量

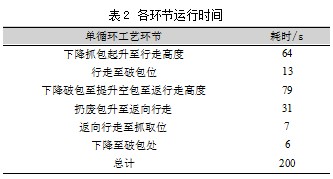

设备单循环运行时间,包括抓包完毕至起升至行走高度、行走至破包位、下降破包至提升空包至返向行走高度、扔废包升至返向行走、返向行走至抓取位、下降至抓包处6个环节。经验统计,各环节运行时间如表2统计。

设备破包每小时破包数量:3 600/200=18包,计18×1.5 t=27.0 t。

人工破包计算:

人工破包单循环运行时间,包括叉车挂包,行驶至操作台,利用重力破包至粉料流完(人工辅助清理),人工摘包,叉车返向行驶至挂包处几个环节。各环节运行时间如表3统计。

人工破包每小时破包数量:3 600/210=17包,计17×1.5 t=25.5 t。

设备(单线)破包相当于人工破包的:27/25.5=1.05倍。设备(双线)破包相当于人工破包的2.10倍。

3.2工人数量、机具数量

设备破包,需要叉车1台,负责往板链上送料。需要力工1名,负责在吨包垛位上挂包。现场需要力工2名,1名负责查看设备运行状态,1名协助异常情况处理。

人工破包,需要叉车2台,1台负责往集结点发吨包,另外一台负责从集结点向投料口送吨包拆包。需要力工4名。1名负责货垛挂包,1名负责集结点摘包挂包,投料口两人,负责辅助拆包。比较结果如图7所示。

设备(双线)破包:人数较人工破包模式节约1人,叉车较人工破包模式节约1辆。

3.3粉尘浓度外溢

设备拆破模式,通过封闭拆包并辅以除尘过滤装置,有效控制粉尘外溢。粉尘外溢现象基本全部杜绝。人工拆破模式,粉尘会从投料口外溢,并散开到四周。影响周边环境并污染。

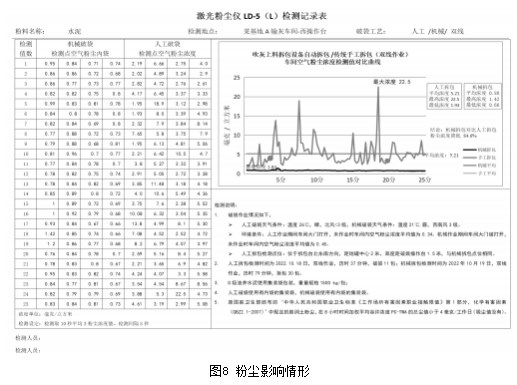

通过数据测试,粉尘影响情形如图8所示。

通过上图对比分析,自动设备拆包粉尘浓度0.80 mg/m3;人工拆包粉尘浓度为5.21 mg/m3。自动化拆包,降低粉尘浓度达到84.6%,且操作人员远离粉尘外溢点,粉尘对健康影响近乎为零。自动设备拆包带来的环境健康改善效果显著。

4结语

吹灰上料拆包作业工艺自动化拆包机由板链输送装置、升降移载装置、破包装置、物料筛分装置、空袋收集装置、粉尘过滤装置、粉料输送装置及机控柜构成。吨包只要放在板链上,后续抓取、移载、破包、废袋收集、粉料输送在程序控制下自动完成,不需要人工干预。这实现了拆包作业的自动化循环,让操作人员远离粉尘源,省去人工割包、收集废袋、辅助清理等环节,省去叉车辅助下料的环节,达到了环境更加清洁健康,操控更加安全、快捷,节省叉车资源和省人力的效果。

本设备适用于不同类型的含有独立内袋的吨包,只要吨包内袋外袋上扎口捆绑牢固结实,内袋在拆破过程中不会脱落,设备即可持续稳定运行,达到现场生产目标。

参考文献:

[1]罗华进,钮德明.螺旋过滤输送机设计与应用[J].科技创新与应用,2023(23):138-139.

[2]蔡建新,李淦,刘志刚.粉料全自动破包设备的研究与设计[J].机械设计,2020(12):123-128.