不动管柱速流阀工艺原理及现场应用论文

2024-06-03 13:50:43 来源: 作者:liangnanxi

摘要:南海西部油田莺歌海盆地高温高压气田在海南片区稳定供气中发挥着重要作用,目前东方1-1油田多数井已进入油田开发后期,部分井存在井下安全阀泄漏问题,需要及时治理。不动管柱投速流阀工艺是一种能有效替代井下安全阀,通过压差及产气量实现开关阀瓣从而控制气井安全的工艺方法。该工艺可实现不动管柱治理井下安全阀泄漏隐患,速流阀的成功应用对南海西部油田生产气井的井下安全阀泄漏治理具有重大借鉴意义。

摘要:南海西部油田莺歌海盆地高温高压气田在海南片区稳定供气中发挥着重要作用,目前东方1-1油田多数井已进入油田开发后期,部分井存在井下安全阀泄漏问题,需要及时治理。不动管柱投速流阀工艺是一种能有效替代井下安全阀,通过压差及产气量实现开关阀瓣从而控制气井安全的工艺方法。该工艺可实现不动管柱治理井下安全阀泄漏隐患,速流阀的成功应用对南海西部油田生产气井的井下安全阀泄漏治理具有重大借鉴意义。

关键词:不动管柱;速流阀;井下安全阀

0引言

南海西部莺歌海盆地是南海西部主要的气田分布区,该区块通常以高温高压气井居多。而其中东方1-1气田作为莺歌海盆地东方区块主要油气田之一,自2003年一期生产井投产以来,已稳定生产供气20余年。随着油气田进入生产中后期,部分生产井存在井下安全阀泄漏风险,亟需进行隐患治理作业。而常规压井动管柱修复井下安全阀作业存在动管柱工序复杂,作业工期高,经济评价低等难点,因此不动管柱投速流阀工艺与之相比优势显著。不动管柱投速流阀工艺有施工工序简便,现场堵漏效果显著,工期费用低等优点,现已在南海西部东方、乐东等区块成功应用5口井次,堵漏效果均满足标准及设计要求,这也为后续南海西部油田在生产井井下安全阀隐患治理提供了充足的成功经验。

1速流阀工艺原理

1.1速流阀介绍

速流阀是一种根据产气量及压差进行自动开关井的安全阀,它在井下安全阀失效时,用于替代原有井下安全阀开关油气井,从而做到紧急工况下及时关闭油气流通通道。其主要作用是在产气量为安全范围内时,允许油气井正常流动。当气田发生异常情况时,井口形成无阻流量,井内瞬时产气量增大,超过设定的速流阀关闭阈值,速流阀迅速关闭,从而阻止油气流向地面[1]。

速流阀整体结构简单,主要结构包括:平衡阀、过流总承及密封总承三部分。速流阀及其结构示意图如图1所示。

平衡阀的主要是通过下入平衡探杆,打开平衡钮,从而使速流阀阀瓣上下连通,平衡压力后打开速流阀;过流总承由弹簧、过流管、节流嘴及限位管组成,通过设置不同节流嘴大小,从而调整达到需要的限制流量,在未达到该流量前,由于弹簧张力控制限位管顶住阀瓣,从而维持阀瓣打开状态;密封总承主要包含密封、座阀瓣及阀瓣弹簧,主要用于阀瓣关闭后的密封。

1.2速流阀工作原理

速流阀在正常生产工况下,处于打开状态,在产气量大于设定的关闭阈值后,阀瓣自动关闭,阻隔地层流体流向地面,若需再次打开,需要平衡阀瓣上下压差在0.345 MPa内,阀瓣打开。速流阀工作原理主要分为以下四个阶段:

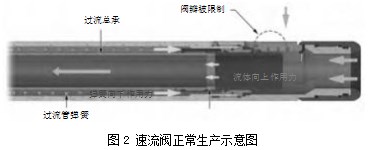

(1)正常生产阶段。在正常生产阶段,产气量低于设计的关闭阈值,流体通过速流阀阀瓣后向上流动,对节流嘴有向上的推力,而由于产气量较低,对过流总承产生向上的推力小于弹簧弹力作用下,过流总承在弹簧弹力作用下限制阀瓣关闭,如图2所示。

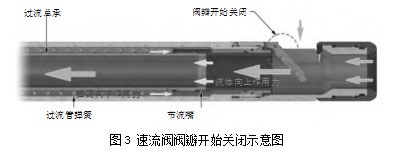

(2)随产气量增加阀瓣开始关闭阶段。随产气量逐渐增加至设定的关闭阈值,流体对过流总承的作用力超过弹簧的弹力,限位管向上移动,阀瓣处限制减弱。在流体推力和阀瓣弹簧作用下,阀瓣开始关闭,如图3所示。

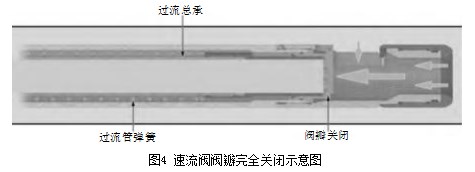

(3)速流阀完全关闭阶段。随着产气量增加,阀瓣也逐渐关闭,当阀瓣开度小于50%时,流体向上推力能够完全克服弹簧弹力,从而加速关闭速流阀,且随着阀瓣上下存在压差(通常只需大于0.345 MPa),速流阀将一直保持关闭,如图4所示。

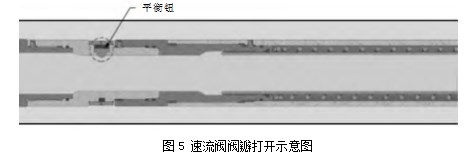

(4)速流阀开启阶段。为实现速流阀阀瓣打开,需要平衡阀瓣上下压差,可通过邻井充压或下入平衡探杆打开平衡阀,实现阀瓣上下压力平衡,当阀瓣上下的压差降低到0.345 MPa以内时,过流总承在弹簧弹力下向下运动,限位管推动阀瓣打开速流阀,如图5所示。

2现场应用情况

2.1作业井情况简介

东方1-1气田位于南海北部莺歌海海域,海南省东方市莺歌海镇正西方。本次速流阀作业应用于东方1-1气田一期D1及D3H两口井,其中D1井采用在8-1/2″裸眼内下入6-5/8″筛管+盲管的完井方式,生产管柱采用4-1/2″自喷生产管柱,使用插入密封与尾管封隔器配合的方式封隔油套。关闭井下安全阀,油管泄压可将压力泄为零,停止泄压后2 h油管内压力恢复,经计算泄漏速率达0.55 m3/min。D3H井采用在8-1/2″裸眼内下入5-1/2″筛管+盲管的完井方式,生产管柱采用4-1/2″自喷生产管柱,使用插入密封与尾管封隔器配合的方式封隔油套。关闭井下安全阀,油管泄压可将压力泄为零,停止泄压后2 h油管内压力恢复,经计算泄漏速率1.05 m3/min。根据标准要求泄漏速率需小于0.43 m3/min,两口井安全阀均内漏严重。井下安全阀泄漏将会导致井筒完整性不满足要求,进而存在较大作业风险,因此需要及时进行安全隐患治理,恢复井筒完整性。

若采用动管柱修复井下安全阀,其弊端主要有以下两点:

(1)DF1-1气田生产平台无钻修机,若需要动管柱作业,还需动用钻井船作业,作业费用大大增加;

(2)动管柱作业后储层容易受到污染,随着作业工期增加,储层伤害将进一步严重。

2.2速流阀施工程序

投速流阀作业简单,采用常规钢丝作业系统,无需钻修机,对平台适应性强。其施工工序包括:接井、就位钢丝设备、立钢丝防喷系统并试压、钢丝通井、投速流阀、速流阀开关测试、速流阀密封测试、整理场地、交井。主要速流阀施工工序如下:

(1)钢丝作业通井

为确保速流阀下到位,需提前进行钢丝通井;

组合钢丝通井工具串:1-7/8″绳帽+1-7/8″旋转节+1-7/8″加重杆+1-7/8″万向节+1-7/8″震击器+3.75″通井规。

开清蜡阀,钢丝工具缓慢平稳下入,通井至162.5 m处3.81″井下安全阀位置后起出通井工具串到防喷管内,其间无阻挂现象,表明井下安全阀以上管柱无封堵现象。在关闭清蜡阀,泄防喷管内压力,更换工具串。

(2)投速流阀作业

组合下入钢丝投速流阀工具串:1-7/8″绳帽+1-7/8″旋转节+1-7/8″加重杆+1-7/8″万向节+1-7/8″震击器+送入工具+3.81″速流阀(72/64″孔板),将速流阀投入162.5 m处的3.81″井下安全阀内,震击器震动剪切销钉后,速流阀入井,回收钢丝工具串。

关闭清蜡阀,开井导通至测试流程,恢复作业前的生产制度,等待生产稳定。

(3)速流阀关闭测试

通知中控人员将D1井导进测试管线。

开井,调油嘴开度(按照最小2/64″刻度缓慢上调),至30/64″油嘴时,速流阀关闭,测试气量10×104 m3/d,不在设计关闭范围(22×104~33×104 m3/d);

打开速流阀:倒通邻井冲压管线,冲压至关井压力。

压力平衡后至0.345 MPa以内,速流阀打开。

组合打捞速流阀工具:1-7/8″绳帽+1-7/8″旋转节+1-7/8″普通加重杆+万向节+1-7/8″震击器+打捞工具3.81″GS+平衡探杆,下到位(148 m),上提拉力0.077 18 t(170 lb),静止拉力0.072 64 t(160 lb),下放拉力0.063 56 t(140 lb);过提0.204 30 t(450 lb),上下各震10次,打捞成功:上提拉力0.122 58 t(270 lb);拆开速流阀,更换速流阀节流嘴(由72/64″换为96/64″),重新下到位(148 m),剪切销钉投入速流阀并起出工具;再次进行测试,导进测试流程,开井,调大油嘴(16/64″~52/64″),速流阀关闭(产气量突降),记录速流阀关闭时的产气量22×104 m3/d,满足要求。

同理,按上述流程进行D3H井投速流阀作业,并进行关闭测试,但由于节流嘴选取不当,导致D3H井多次取出速流阀,更换节流嘴大小。

D3H井最初采用112/64″节流嘴,测试时油嘴开度缓慢调至52/64″,测试产气量达到32×104 m3/d,继续调大油嘴至60/64″,产气量不变,速流阀无法关闭;后更换为104/64″节流嘴,测试时油嘴开度缓慢调至48/64″,测试产气量达到27×104 m3/d时,等待10 min产气稳定后,油嘴开度快速调至60/64″,测试产气量达到32×104 m3/d,速流阀依旧无法关闭;再次更换为92/64″节流嘴,测试时油嘴开度缓慢调至40/64″,测试产气量达到20×104 m3/d,速流阀迅速关闭,但关闭产气量未达到设计要求;最后更换为100/64″节流嘴,测试时油嘴开度缓慢调至50/64″,测试产气量达到27.5×104 m3/d时,速流阀迅速关闭,在设计关闭值范围内(27×104~32×104 m3/d)。

(4)速流阀密封测试

在开关测试满足生产要求后,卸掉速流阀以上的全部压力,临时恢复井口。

在井口安装高精度电子压力表,共观察24 h井口压力,根据井口压力的变化值换算成泄漏量,若小于0.43 m3/min,则合格,反之还需重新下入速流阀。

(5)速流阀打开

速流阀测试完毕后,关生产翼阀,调小油嘴,从邻井注入平衡压力至关井压力,稳定一段时间,导通生产流程,若正常产出,则判断速流阀已打开。

2.3应用效果评价

在测试关闭气量达到设计要求后,关闭生产翼阀和液控翼阀,在钢丝防喷管上装高精度电子压力表,缓慢打开清蜡阀6圈,记录速流阀以上管柱的初始压力(D1井为3.378 MPa,D3H井为3.447 MPa),保持阀门状态不变,进行速流阀密封测试。观察一晚上后,记录井口压力:D1井涨至5.550 MPa,D3H井涨至7.233 MPa。

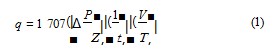

根据标准,对气井,可运用式(1),通过压差来计算泄漏率:

式中:Δ为最终压力Pf除以Zf与初始压力Pi

除以Zi之差;P为压力(MPa);q为泄漏率(m3/h);t为达到稳定压力的建压时间(min);V为SSSV上部油管柱之容积(m3);T为SSSV的热力学温度(K);Z为压缩因子。

通过计算,D1井泄漏速率由最初0.55 m3/min降为0.017 m3/min,D3H井泄漏速率由最初1.05 m3/min降为0.032 m3/min,速流阀密封效果显著,且均远小于标准要求泄漏速率不大于0.43 m3/min。

3结论

(1)速流阀是在井下安全阀失效时,作为替代安全阀使用的一种有效控制井筒流体的工具。在产气量为安全范围内时,允许油气井正常流动,当气田发生异常情况,井内产气量超过设定值后,速流阀迅速关闭,从而阻止油气流向地面。

(2)不动管柱速流阀技术相较压井动管柱修复井下安全阀存在施工工序简便,工期短,成本低且不伤害储层等优点。

(3)不动管柱投速流阀技术在南海西部气田应用前景广阔,但后续还需加强节流嘴选型研究,选择合适的节流嘴大小,避免设置关闭流量与实际关闭流量差距较大导致多次投放及打捞速流阀,影响作业工期。

参考文献:

[1]黎明睿.不动管柱气井井下安全阀修复技术[J].石化技术,2018,25(10):131.

[2]张智,赵苑瑾,吴优,等.页岩气井井下安全阀完整性研究[J].石油管材与仪器,2020,6(4):56-62.

[3]王俊华.普光高含硫气井换井下安全阀屏蔽产层技术[J].辽宁化工,2018,47(10):1045-1046.