Y 型过滤器流动特性的数值模拟研究论文

2024-06-03 11:01:38 来源: 作者:liangnanxi

摘要:过滤器作为管道中众多部件之一,其水力特性至关重要。为了准确了解某Y型过滤器内部流场特点和压降特征,采用多相流数值模拟方法对某Y型过滤器内部流场进行计算,得到了入口流速对压降和最大固相浓度的影响曲线,分析了压力、速度和固相颗粒分布规律。在过滤器内部,由于流体动能转化为压力势能和能量耗散原因,导致流体对固相颗粒的拖曳力降低,小于滤孔直径的固相颗粒主要堆积在滤网内部下端以及滤网和支管内壁之间,且颗粒直径越大,越容易出现大面积堆积,特别是粒径大于0.5 mm时。

摘要:过滤器作为管道中众多部件之一,其水力特性至关重要。为了准确了解某Y型过滤器内部流场特点和压降特征,采用多相流数值模拟方法对某Y型过滤器内部流场进行计算,得到了入口流速对压降和最大固相浓度的影响曲线,分析了压力、速度和固相颗粒分布规律。在过滤器内部,由于流体动能转化为压力势能和能量耗散原因,导致流体对固相颗粒的拖曳力降低,小于滤孔直径的固相颗粒主要堆积在滤网内部下端以及滤网和支管内壁之间,且颗粒直径越大,越容易出现大面积堆积,特别是粒径大于0.5 mm时。

关键词:过滤器;滤网;流场;固相颗粒;数值模拟

0引言

过滤器广泛应用在石油化工、污水处理、船舶、核电和农业等行业中,除去管道流体中的固相杂质,确保设备和仪器仪表的正常工作和运转,起到稳定工艺、保障安全生产的目的,同时使产品更加纯净[1]。根据结构型式可分为Y型、T型、锥型和罐型等。对于常用的Y型过滤器,其核心过滤部件也各有不同,有冲孔不锈钢板式滤网[2],也有冲孔板内附单层或多层金属丝网(或棉芯或化纤滤芯)的组合式滤网[3-4],根据工艺要求考虑压降特点和过滤效率而选择不同型式和目数的过滤器。本文采用多相流模型对冲孔板式Y型过滤器开展数值模拟研究,分析内部流动规律以及压降特点,评价颗粒易于堆积的区域,为该型过滤器的结构改进和合理使用提供参考。

1数学模型

(1)控制方程

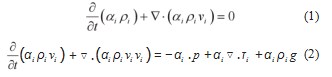

在多相流计算时,采用欧拉-欧拉多相流模型,流体流动应满足连续性方程和动量方程[5]:

式中:αi为i相的体积分数;ρi为i相的密度;vi为i相的速度矢量;p为静压;τi为应力张量;t为时间;g为重力加速度;i为参数下标,代表不同相。

(2)标准k-ε湍流模型

湍流计算时,为保证求解方程组的封闭,选择标准k-ε湍流模型作为补充方程,具体形式为[5]:

式中:ki为i相的湍动能;εi为i相的湍流耗散率;μi为i相的动力黏度;μti为i相的湍动黏度;Gki为由于平均速度梯度引起的i相湍动能k的产生项;Gbi为由于浮力引起的i相湍动能k的产生项;YMi为湍流中脉动扩张的贡献;σk为k方程的湍流Prandtl数;σε为ε方程的湍流Prandtl数;C1ε、C2ε和C3ε为常数。

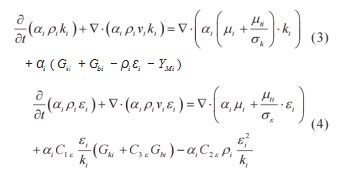

2过滤器实体模型

基于DN50管道过滤器实体模型建立的简化三维模型如图1所示,主要由进口管、出口管、支管、滤网和堵头组成,在进口管和出口管连接处有滤座,滤网由堵头压紧在滤座上。

3有限元分析

3.1过滤器内部流场分析

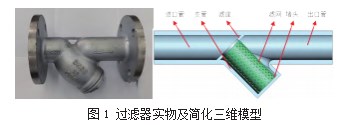

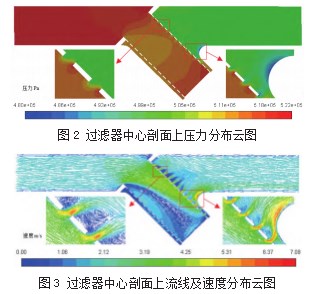

由于滤网采用φ3 mm的滤孔。大于该值的固体颗粒将被滞留在滤网内,因而对小于3.0 mm的固相颗粒在过滤器内的流动特点进行仿真分析。选定过滤器入口速度2.00 m/s、出口压力500.0 kPa、固相颗粒粒径0.5 mm、固相颗粒体积分数2%为边界条件,计算得到过滤器内部的压力、速度和固相颗粒滞留分布特点如图2、图3所示。

在图2中,由于滤网滤孔较小,导致过滤器产生大的压降,进口管端面积加权平均压力为519.9 kPa,结合出口管端的500.0 kPa压力,整个过滤器造成的压耗为19.9 kPa,压力损失主要发生在滤网内部,由来液方向逐渐降低,但由于滤网底部堵头的阻挡,在滤网底部流体动能减小,表现为流体压力的升高。针对出口管方向的单一滤孔来说,在滤孔的下边缘出现高压力区域、上边缘出现低压力区域,在支管与出口管连接的最低处出现了低压力区域。结合图3流线上颜色表示的速度云图来看,在以上低压力区均出现了流动高速区,最大速度为7.08 m/s,满足伯努利方程中动能和势能的相互转化。综合压力和速度分布云图可知,在流体高速冲蚀以及压力作用下,滤网滤孔的下边缘将易于出现损坏。

在图3中,流体流线以层流状态进入管内,由于滤座中心孔的缩径造成了流体速度的提高,大部分流体冲击出口管一侧的滤网,通过滤孔加速后进入出口管;一部分流体由于堵头的阻挡,在滤网内部形成顺时针漩涡,造成了能量耗散。在出口管一侧的滤网,流体经过滤孔加速进入出口管,进而在滤网外侧滤孔间产生漩涡。由于滤网和支管内壁存在一定间隙,滤网左侧滤孔流出的流体在滤网内部大漩涡的影响下,在该间隙内加速向滤网上部流动,最终遇到滤座、支管内壁和堵头的阻挡,在滤网外侧上下端2~3个滤孔间形成漩涡。此外,由于滤座是倾斜设置在管内,在滤座迎水面一侧,下部为钝角,即使有固相沉积也会在流体拖曳下进入滤网;上部由于是锐角,将会造成漩涡和固体滞留区,图1所示实物过滤器滤座上缘外形虽进行了曲线过渡,但实际应该做到滤座中心孔上缘与过渡管内壁贴合,消除滤座迎水面一侧上边缘。

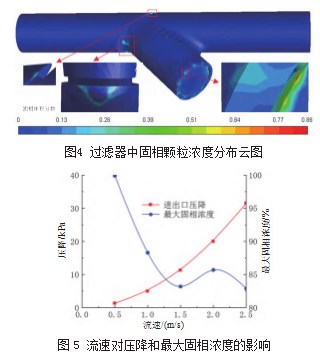

在过滤器内部流场中,流体动能除了转化为压力势能外,还由于漩涡的存在造成的能量耗散,从而降低了流体流动速度,也就减小了流体对固相颗粒的拖曳力,固相颗粒将在重力作用下沉积下来。因此,在图3所示流线图中出现漩涡的区域,也容易出现固相颗粒浓度增大甚至堆积的现象。如图4所示固相颗粒浓度分布云图,在滤网内部下端滤孔处、滤网上下端与支管内壁间隙处以及滤座迎水面锐角处均产生了固相颗粒浓度增大现象,滤网内部最大浓度为86%。

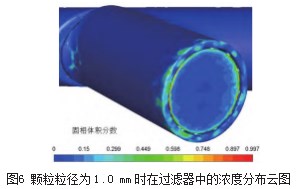

3.2流速对压降的影响

图5为不同流速工况下过滤器进出口压降以及内部最大固相浓度变化曲线。随着速度的增大,压降呈现快速增加、压降梯度不断加大的趋势,过滤器内最大固相浓度整体是减小的。但在2.00 m/s速度附近出现局部增大的趋势,这是因为速度越大,流体碰撞滤网以及涡流造成的能量损耗越大,同时流体对固相颗粒的拖曳力越大,滞留在过滤器内的固相颗粒就越少,但固相颗粒速度增大到一定程度时,由于颗粒碰撞转向、重力、拖曳力以及涡流的综合作用下会出现局部极大值,但整体趋势由于湍流程度的加剧是减小的。

3.3颗粒粒径对固相浓度分布的影响

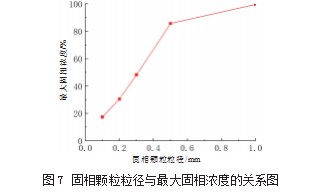

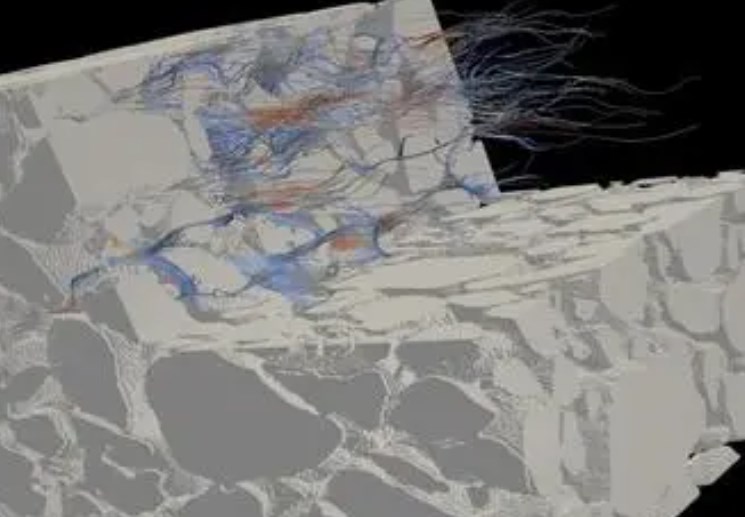

如图6、图7所示。随着颗粒粒径的增大,整体固相颗粒的数量减少,但每个颗粒的自重增大、惯性力增大,在过滤器滤网内部和支管内壁上固相堆积的区域增多、固相浓度不断增大,特别是在颗粒粒径大于1.0 mm时,固相颗粒在滤网底部连续堆积,已出现局部固相颗粒密实区(固相浓度接近1)。固相颗粒粒径与最大固相浓度的关系曲线如图7所示,在颗粒粒径小于0.5 mm时,颗粒粒径与最大固相浓度接近线性关系;颗粒粒径为0.5 mm时,最大固相浓度已达85.6%;颗粒粒径大于0.5mm时,最大固相浓度虽增速减缓,但颗粒已经接近密实、连续分布状态。因此,该过滤器在使用过程中,对液体中偶尔携带的粒径大于0.5mm颗粒具有一定过滤效果。

4结语

(1)滤座迎水面中心孔上缘应与过渡管内壁贴合以避免漩流造成固相颗粒滞留;过滤器应加强滤网质量,以防止在流体冲蚀以及压力作用下滤孔下边缘出现损坏。

(2)在过滤器中,流体动能以压力势能和能量耗散的形式降低流动速度,从而减小流体对固体颗粒的拖曳力,促使粒径小于滤孔的颗粒在自身重力作用下滞留下来。

(2)对该过滤器,固相颗粒粒径大小对过滤效果影响较大。当粒径大于0.5 mm时,颗粒将在滤网底部接近密实、连续分布状态。

参考文献:

[1]章锦云,方旭东.管道过滤器的介绍[J].医药工程设计,1995(1):1-7.

[2]孙耀峻,侯宗宗.船舶管道过滤器过滤特性的数值模拟[J].船舶工程,2021,43(增刊1):303-306.

[3]郗春满,孙毅,李立军,等.Y型过滤器流动与阻力特性数值模拟分析[J].管道技术与设备,2020(1):39-43.

[4]喻黎明,刘凯硕,韩栋,等.不同工况下Y型网式过滤器流场数值模拟分析[J].农业机械学报,2022,53(2):346-354.

[5]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.