基于保护层分析方法的油田硫化氢风险管理策略论文

2024-06-01 11:57:26 来源: 作者:zhoudanni

摘要:文章以硫化氢对油田开发项目的主要风险为出发点,探讨如何通过更全面的管理策略提升对硫化氢的风险管控,采用基于保护层分析方法,从设备的本质安全到装置的日常管理,最终形成完善的管理思路。并以境外某天然气处理厂的硫化氢风险现状作为应用场景,通过保护层分析方法的应用,从工艺本质安全和生产运行安全两个层面进行提升,运用优化设备材质、自动化紧急联锁系统等技术手段,实现硫化氢防护的全流程防护,最终取得良好的安全管理实践,为其他类似领域的安全管理提供了借鉴。

摘要:文章以硫化氢对油田开发项目的主要风险为出发点,探讨如何通过更全面的管理策略提升对硫化氢的风险管控,采用基于保护层分析方法,从设备的本质安全到装置的日常管理,最终形成完善的管理思路。并以境外某天然气处理厂的硫化氢风险现状作为应用场景,通过保护层分析方法的应用,从工艺本质安全和生产运行安全两个层面进行提升,运用优化设备材质、自动化紧急联锁系统等技术手段,实现硫化氢防护的全流程防护,最终取得良好的安全管理实践,为其他类似领域的安全管理提供了借鉴。

关键词:硫化氢风险,保护层分析法,油气田开发,安全管理

1硫化氢对油田开发项目的主要风险

硫化氢是对油气田开发项目的风险管理重点,以天然气处理阶段为例,酸性气体H2 S含量高,采用醇胺法脱硫工艺对原料天然气酸性组分进行脱除,同时配套硫磺回收工艺。在整个工艺过程中,介质组成及温度压力等工况条件变化较大,原料气中的CO2、H2 S与H2O,吸收塔内的R2NH(仲胺)、H2 S、CO2与H O等物质会发生相互作用,得到的副产物会引起金属管线设备发生腐蚀。另外,高酸性介质也会导致管材的腐蚀,同时面临应力腐蚀开裂和氢致开裂的风险,对整个油田的安全平稳生产构成严重的威胁[1]。

硫化氢不仅对设备有影响,对人员也有一定的危害。比如:2021年2月23日吉林化纤事故系硫化氢中毒事件,造成5人中毒死亡,8人受伤,直接经济损失829.52万元;2022年8月,一家由US Ecology运营的俄亥俄州工厂由于硫化氢泄漏,导致1名工人死亡,4人受重伤。这些案例都表明了硫化氢泄漏所带来的严重风险,因此,如何通过合理可行的方式,对油气田开发项目中的硫化氢进行全流程的管理,是本文研究的重点内容。

2基于LOPA方法的硫化氢风险管理路径

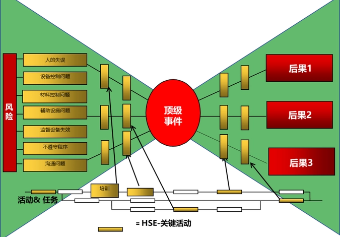

在油田中面对硫化氢(H2 S)风险管理时,保护层分析(LOPA)是一种常用的方法,主要包括以下几个步骤,并可以在油田中管理硫化氢风险中发挥重要作用[2]:

(1)风险评估。对油田作业环境中的硫化氢风险进行全面的评估,包括确定硫化氢的产生源、浓度、分布以及可能的暴露途径等。

(2)危害识别。确定可能的危害,即硫化氢可能对人员、设备、环境造成的影响。

(3)保护层识别。确定多个保护层,通过不同的措施和策略来降低硫化氢风险。

(4)层次分析。对每个保护层进行详细分析,确保它们足够有效并且符合标准。

(5)监控和改进。在实施保护层后,定期检查、测试和评估硫化氢风险,根据需要进行调整和改进。

在面对油田中的硫化氢风险时,保护层分析可以帮助油田管理人员采取一系列适当的措施来保护工作人员、设备和环境,包括使用气体检测仪器来监测硫化氢浓度、制定操作程序以减少暴露风险、提供适当的个人防护装备等。

3案例分析

以某油田开发项目的天然气处理厂为例,目前厂区内存在一些高风险问题。在投产后,厂内多次发生设备停产维修,其中包括对压缩机、蒸汽管线阀门、压缩机分离器、分液罐等元器件的大修和更换。除此之外,现场日常运营中也会涉及多种高风险作业,如受限空间作业、盲板抽插作业和热工作业等,厂区内面临硫化氢污染的风险极高。

在硫化氢的探测报警装置方面,目前部分设施缺乏可燃气体探测器和报警装置,关键位置未安装应急通信和监控系统,并且部分设备已经处于年久失修的状态。由于原生气中硫化氢含量高,泄漏可能导致人员中毒。加之老旧设备和排污池存在,作业人员时常暴露于硫化氢环境,人员面临的中毒风险极大。

回顾历史案例,该厂区内曾发生过员工在脱气站维修气驱泵作业时,发生硫化氢中毒事件,导致一人深度昏迷。因此,硫化氢对天然气厂所带来的风险,一直是油田安全管理的重中之重。

3.1基于LOPA方法的硫化氢防护的实施方法

从工艺本质安全与生产运行安全管理两个层面进行分析,明确现场各处理单元H2 S危害特性,针对性提升防护措施。查阅与分析设计资料,明确厂区工艺设备选用材质、工艺介质与操作参数,结合设备运行环境,对各个单元为防护H2 S危害所选用设备与管道材质进行深入研究,确定H2 S高度腐蚀危害点,针对性提高现场防护技术与措施。另外,分析厂区自动化工艺紧急联锁关断SIS系统,明确系统防护范围与程度,利用自动化系统提升现场响应速度与效率[3]。

3.2基于LOPA方法的硫化氢防护的技术与措施

(1)管道防腐与检测

为应对运行中的设备与管线腐蚀现象,研究现场各单元管道腐蚀规律,明确各管线风险等级并危险分类管控,重点监控设备与管道腐蚀高风险区域,加强现场巡检频率,对出现的故障问题及时维修处理,保障天然气处理厂的安全稳定运行。

首先,根据设备工艺流程,明确腐蚀严重单元,对脱酸单元、硫黄回收单元、高压与酸气放空管线进行详细危险划分与分析,针对重点管线中物质含酸性高、含硫化物高、温度高的特点,建立管线检测巡检制度,加大腐蚀管线排查,避免相关安全生产事故的发生。

其次,持续进行管道腐蚀监测,并采取措施来预防腐蚀。在日常生产操作方面,确保工艺流程的稳定性,严格控制各工况节点的温度和压力,防止因操作环境变化而导致的腐蚀加剧。同时,增加现场巡检的频率,特别关注管线、阀门等连接点的检漏工作,并与维修部门合作,共同推动设备的完整性工作。

(2)自动化工艺联锁H2 S防护对新的建设项目和生产设施,应采用先进的安全的技术和工艺,选用安全性高设备,从设计、建造、施工、安装,到运行、维护和管理各环节都按照国际通行标准实施。硫化氢探测器主要分布在压缩机、液体泵密封位置、气体采样口、液体排放口以及设备法兰和阀门连接处等关键位置,并保证安装足够数量。现场气体检测点与潜在泄漏源的位置高度设置平均在1~2 m之间,垂直距离平均在0.3~0.6 m之间,这些探测器具有高灵敏度,可以在30~60 s内检测到硫化氢气体泄漏。当硫化氢浓度达到10 mg/dm3时,探测器会触发预设的报警,现场警报声响起,并将警报信号传送至中央控制系统。当硫化氢浓度达到20 mg/dm3时,系统将触发预设的连锁关断报警。如果在区域内多个硫化氢探测器同时触发报警并满足联锁要求,系统将直接执行联锁关断操作[4]。

针对厂区内天然气泄漏隐患,杜绝“小漏变大漏,大漏变事故”的安全生产事故发生。针对检漏作业本身存在的风险,通过加强安全教育,明确检漏风险,强调现场人员若发现漏点后一定及时上报,避免盲目紧固漏点造成泄漏加剧进而导致人员伤害或设备损坏。通过规范佩戴防护用品,要求检漏人员全程携带H2 S探测仪和半面罩防毒面具,严格做好自身防护。在检漏区域设置临时应急点,摆放正压呼吸器,作为紧固漏点等应急处置的备用资源。

(3)气体采样管理制度

含硫样品采样工作主要包含原料气、甜气、酸气和尾气以及胺液、产品硫磺等,取样工作主要风险源为硫化氢和天然气。针对上述风险,该厂区制定了标准作业程序,作为现场采样作业依据,严格按照程序要求进行规范操作。

(4)NGP硫化氢防护站

提供现场应急防护,确保现场工作的安全稳定开展,提供安全应急物资。天然气厂的硫化氢防护站主要有SCBA正压式呼吸器、15 min应急逃生正压呼吸器、15 min应急逃生全面罩、15 min应急逃生半面罩、15 min应急逃生迷你型面罩、H2 S检测仪、防化服与急救箱等设备[5]。

(5)设备检修硫化氢安全防护

针对现场高危设备维修作业,该厂区编写《分液罐受限空间作业管控》,通过作业管控标准来制度化、规范化现场高风险作业,总结作业经验,从根本上做好现场维修作业隔离、置换、洗涤等程序化工作,从根源上杜绝H2 S侵害。另外,梳理维修作业所有防H2 S设备与工具,如长管呼吸器、防毒面具、铜制工具、探测器等,做好日常维护保养工作,为后期维修工作做好充实工机具准备。

(6)新建设施保证硫化氢安全

油田生产时产生大量的伴生气,部分采取直接燃烧排放的方式,不仅浪费资源,燃烧产生的硫氧化物、碳氧化物和氮氧化物及未充分燃烧的H2 S及其他有害气体还会造成环境污染。鉴于此,通过增加工艺流程,提升天然气处理厂、脱硫单元以及天然气发电厂等厂区的伴生气利用效率,减少气体排放。

面对污油池可能产生的硫化氢风险,分析原工艺流程中的风险管理措施,改善现存的工艺处理流程,制定了短、中、长期污油池治理计划,新建污水处理厂,处理后的污水既可以用水注水井注水,降低生产成本,减少了污水排放。短期计划包括维修相关堤坝和建设隔离防护网等,中、长期污油池治理计划主要包括相关污油池治理行动,全方位防护硫化氢的产生。

3.3管理成效

通过实施以保护层分析法为基础的硫化氢风险管理措施,使得油田在硫化氢风险管理成效方面取得了显著的管理效果。

首先,在工艺本质安全方面的改进带来了明显的管理效果。通过划分和监测H2 S高度腐蚀危害点,引入自动化工艺紧急联锁关断SIS系统,设定自动联锁防护条件,明确系统防护范围与程度,削弱了硫化氢泄漏的可能造成的风险,避免现场可燃气与硫化氢大面积泄漏带来的严重后果。此外,优化工艺流程,有效防止了硫化氢在生产过程中的积累,进一步降低了泄漏事故的概率。对这些工艺进行本质安全上的改进,显著提升了硫化氢预防的效果。硫化氢泄漏事故的发生频率大幅下降,从而降低了工作人员的安全风险,使厂区的安全性得到了极大增强。

其次,全流程的生产运行安全管理策略也取得了显著成果。引入工艺安全管理制度,根据差异性分析找出工艺安全管理薄弱点和重点内容,通过在提升和优化设备管线检漏防护、气体采样安全防护、硫化氢防护等多个方面的综合措施,该厂区实现了整体防护安全管理的全面提升。这一系列的管理措施的落实,极大提高了员工的增强了员工的安全意识和应急响应能力,从而降低了潜在风险的发生可能性,从源头上降低了硫化氢事故的发生概率,为现场人员提供了更加安全的工作环境。

4结语

本文通过分析硫化氢对油气田开发项目所带来的主要风险,介绍了以保护层分析法为基础的硫化氢风险管理措施提升。并且以某油田内的硫化氢风险管理措施为例,面对厂区存在的多种硫化氢风险,基于保护层分析法,从工艺本质与生产运行安全管理上提升现场硫化氢防护工作,并且定期修订、更新硫化氢预防应急管理预案,建立专门的应急演练计划,加强人员动态管理,开展应急演习,拓展应急资源,提高应急、急救等应急响应能力。该项目在硫化氢预防方面取得了显著的管理效果,硫化氢泄漏事故的发生频率大幅降低,员工的安全感得到了提升。这些举措不仅保障了工作人员的安全,也保护了环境和企业的可持续发展,为相关领域树立了良好的案例参考。

参考文献:

[1]马立军,姚中辉.长庆油田开发建设全过程硫化氢风险防控及治理[J].石化技术,2022,29(11):251-253.

[2]陈广辉,李兵,班航,等.油田集输管道腐蚀与防腐技术探讨[J].化工管理,2016(2):76.

[3]杜惠红.浅谈油气田有害气体监测预防的必要性[J].化工管理,2015(36):2.

[4]夏玮,李拥军,张金荣,等.高含硫化氢油田集输系统安全运行评价技术[J].油气田环境保护,2013,23(3):69-72,75.

[5]岳胜辉.河口采油厂集输管道和设备硫化氢腐蚀评估与防护[D].青岛:中国石油大学(华东),2013.