基于PLC的螺柱焊自动化装配控制系统设计论文

2024-06-01 11:40:30 来源: 作者:zhoudanni

摘要:在螺柱焊装配过程中,仅靠工人手动旋拧会导致装配效率低下、出错率高,以及难以保持按预设扭矩进行装配等问题。为此,以西门子S7-1200 PLC为核心,结合振动盘、滑台模组、传感器、气动元器件以及旋拧枪等外围设备开发一个螺柱焊自动化装配系统。在该系统中,PLC通过传感器检测零件是否就位,以控制振动盘的启停,从而实现螺柱和底座的有序上料。通过控制步进电机、气动夹手和气缸,完成零件的夹取和装配流程。通过Modbus TCP通信控制旋拧枪,实现螺柱和底座按预设扭矩的稳定装配。这种方法确保了螺柱焊部件在车体焊接过程中

摘要:在螺柱焊装配过程中,仅靠工人手动旋拧会导致装配效率低下、出错率高,以及难以保持按预设扭矩进行装配等问题。为此,以西门子S7-1200 PLC为核心,结合振动盘、滑台模组、传感器、气动元器件以及旋拧枪等外围设备开发一个螺柱焊自动化装配系统。在该系统中,PLC通过传感器检测零件是否就位,以控制振动盘的启停,从而实现螺柱和底座的有序上料。通过控制步进电机、气动夹手和气缸,完成零件的夹取和装配流程。通过Modbus TCP通信控制旋拧枪,实现螺柱和底座按预设扭矩的稳定装配。这种方法确保了螺柱焊部件在车体焊接过程中的高稳定性,提高了螺柱焊的装配效率,节省了大量人力并优化了质量。

关键词:螺柱焊,自动化,PLC,通信控制

0引言

螺柱焊装配在装甲车车体生产中扮演着关键角色,其焊点质量直接决定了装配质量,是装甲车制造中不可或缺的一环。然而在现有的螺柱焊装配过程中,工人需依靠手动完成螺柱的装配,导致效率低下、出错率高,且难以保持按预设扭矩进行稳定装配。这些问题可能会进一步影响螺柱焊接点的刚度和质量稳定性。随着自动化生产线系统在制造业的广泛应用,其在提高生产效率、缩短生产周期、降低生产成本方面的优势越发明显[1]。故计划设计一套螺柱焊的自动化装配系统来解决这些问题。

目前欧美、日本等发达工业国家在自动装配技术领域中的研究起步较早,部分机械产品装配已经完全摆脱了人工操作[2]。德国Bosch公司以铝型材为基本结构,采用标准化设计方法研发了一套可重构装配系统[3]。美国Bodine公司完成了模块式自动装配机[4]的研发。我国在自动装配技术领域中的研究起步相对较晚,自动化水平与发达国家相比存在一定差距[5-7]。刘猛等[8]以PLC和WinCC为核心,实现了引线装配机的自动控制、远程监控、生产记录以及故障报警,提高了生产效率。韩以伦等[9]设计了基于PLC的医用塑料支架自动装配系统,解决了人工装配难度大、效率低的问题。可见国内外在自动装配技术方面大多还是采用PLC来控制。利用PLC控制系统,不仅可以降低智能制造的生产成本,还能提高工作效率和生产质量,从而避免资源过度消耗[10-12]。除此之外,不同的自动化设备均是针对某一特定产品设计而来,均具有一定的专业性。因此,针对螺柱焊装配过程的技术改进和提升至关重要。本文通过开发螺柱焊自动化装配系统,研制一套专门针对螺柱与底座装配的自动化设备,以实现螺柱的稳定装配,提升工作效率,进而保证螺柱焊部件在车体焊接过程中的高稳定性,最终实现装甲车体装配效率的最大化和质量优化。

1自动化装配控制系统方案

螺柱焊自动化装配控制系统主要由振动盘送料单元、机械手夹取送料单元以及旋拧枪装配单元3个部分组成,如图1所示。系统的框架采用铝型材构建,通过地脚螺栓固定,以此为基准完成整体机械结构的搭建。其中,振动盘用于零件上料,是一种辅助装置,能够将零件有序排列。振动盘底部配备脉冲电磁铁,以产生垂直方向的振动,并通过控制器调节频率来实现不同振幅。机械手是根据项目需求自主设计,主要采用滑台模组和旋转平台组合,构建了一个四自由度的简易机械手,螺柱和底座各配备一个。旋拧枪装配单元则负责完成螺柱和底座的装配。系统的整体工作流程如下:首先,按下设备启动按钮,振动盘开始振动进行上料;当零件运送至指定位置后,传感器会将到位信息以及零件正反信息传递给PLC,PLC控制滑台模组、旋转平台、气动夹手、旋转气缸、翻转气缸和气动卡盘完成对零件的夹取上料;在螺柱和底座夹取完成后,PLC控制模组将旋拧枪移动至指定位置,并通过Modbus TCP通信控制旋拧枪按设定的扭矩和旋转角度进行装配。考虑到可能因零件磨损导致装配失败,PLC在得到旋拧枪完成既定扭矩和旋转角度的反馈后,通过控制气缸将成功和失败的零件推送至相应的储料盒。在整个控制系统中,以西门子S7-1200 PLC为核心,配合旋拧枪、振动盘和其他元器件,实现了对零件上料、夹取和装配的全自动化流程。

2控制系统的硬件设计

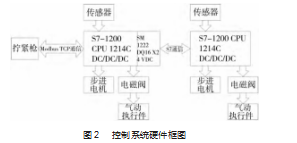

控制系统的硬件组成部分主要包括:PLC、旋拧枪、步进电机、电磁阀组和传感器。S7-1200系列的PLC,其机构简单,装调方便并且指令集功能齐全,拓展性能好[13-14]。基于PLC的联网通信功能,PLC自动化系统能够和智能仪器、变频器等执行装置、网络通信系统、系统数据库进行通信数据交换[15]。故PLC和旋拧枪之间通过网线连接,采用Modbus TCP通信进行信号传输。步进电机作为一种执行元件,广泛应用于工业控制过程。其工作原理是将电脉冲信号转换为相应的角位移或线位移,从而达到精确定位和控制转速的目的[16]。在PLC控制中采用PTO方式,通过释放脉冲信号和方向信号来控制步进电机的运动。在工业控制当中,PLC技术应用在了开关量的逻辑控制当中,在该方面,PLC技术有效代替了继电器,同时还实现了逻辑、顺序控制[17]。故PLC与气动夹手、气缸、卡盘等气动元件之间通过PLC的开关量输出模块控制电磁阀组来完成需要的动作,与传感器的信息接收则通过PLC的开关量输入模块来实现。控制系统的整体硬件框图如图2所示。

2.1控制系统硬件选型

(1)PLC控制器

PLC控制方式中,西门子品牌市场占有率大,所以选择西门子的主流PLC S7-1200系列[18]。结合所需要的控制IO数量以及电机数量,综合考虑选择S7-1200系列中CPU 1214C DC/DC/DC的型号,由于该型号的CPU只能同时驱动4台步进电机,但设备共需要6台步进电机,故选择2台一样的PLC。除此之外,1台该型号的CPU共有10个输出口,2台共20个,由于6台步进电机所需的脉冲和方向信号就需要占用12个,故再添置一个SM 1222 DQ16 X 24VDC输出模块,共计16个输出口。

(2)旋拧枪

旋拧枪选择北京某公司生产的设备,该设备支持自主设定扭矩和旋转角度,并且搭配扭矩传感器,能判断是否到达设定的参数。它与PLC之间可通过Modbus TCP通信完成信息交互。旋拧过程中可以实时检测扭矩和旋转角度,在达到设定的扭力值后便会停止动作,若到达扭矩未达到旋转角度则说明零件在装配过程中有卡死现象,旋拧枪也会传递信息给PLC,使得PLC可以根据不同情况执行不同的动作流程。

(3)步进电机

步进电机作为一种执行元件,广泛应用于工业控制过程。其工作原理是将电脉冲信号转换为相应的角位移或线位移[19],从而达到精确定位和转速控制的目的。本设备夹取螺柱和底座的装置各需3个步进电机,且两边结构相同。Z方向运动由于负载相对较大,采用86步进电机,电机型号86CM45,驱动器型号MA860C V3.0。Z方向的旋转采用江云光电的电动旋转平台Y200RA100,由42步进电机驱动,驱动器型号DM542C。X方向的移动采用42步进电机,电机型号42HS03,驱动器型号DM542C。

(4)电磁阀

采用亚德客气动电磁阀4V210-08型号的二位五通单控电磁阀,24 V直流供电,用于控制各种气动元器件的动作。

(5)传感器

采用传感器主要是检测零件到位用的电感式接近开关,型号为LJ5A3-1-Z/BX,24V直流供电,NPN型。除此之外则是步进电机的原点开关,采用海杰嘉创的光电零点开关,型号为HB/H80B,24 V直流供电,NPN型。

2.2 PLC的IO分布

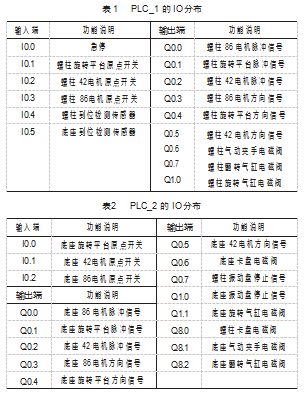

根据控制流程和所需要控制的元器件,2台PLC的输入输出分布如表1~2所示。

3控制系统的软件设计

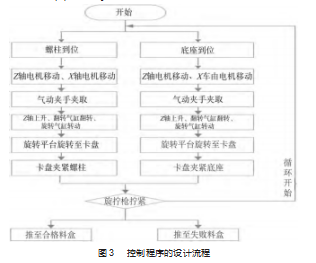

控制系统的软件设计主要是PLC对于步进电机、气动元件以及旋拧枪控制程序的编写。整体控制程序的设计流程如图3所示。

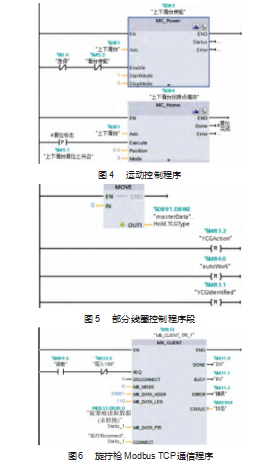

该控制程序采用博途V15.0进行编写,对于步进电机的控制先对其进行组态,按照其硬件规格填写诸如脉冲数、负载位移等参数,设置脉冲输出、方向信号输出和原点开关对应的IO口。然后,调用MC_power、MC_Absolute、MC_home等控制模块完成对电机的使能、绝对定位和回原点功能,按照所需要的移动参数完成运动指令。运动控制程序如图4所示,完成对步进电机的运动控制。

对于电磁阀的控制则是调用位逻辑运算指令,诸如赋值、置位输出、复位输出等命令,结合定时器、计数器、比较操作等模块完成指定的动作。部分线圈控制程序如图5所示,完成对线圈输出的控制。

对旋拧枪的控制则是将通信模块MB_CLIENT作为客户端完成信息的交互,该旋拧枪支持Modbus TCP通信,根据其IP地址192.168.0.211完成通信连接,通过地址5000-5108访问对应的功能,支持数据类型位浮点数。旋拧枪Modbus TCP通信程序如图6所示,该程序段读取了旋拧枪所有的功能参数。

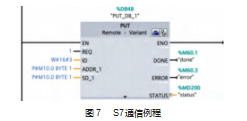

除此之外,2台PLC之间也需要通信,本程序采用S7通信。S7通信是西门子内部的通信协议,在西门子的产品间使用,优点在于单边通信,仅需在客户端单边组态连接和编程,而服务器端只需通信的数据即可[20]。1号PLC采用PUT指令向远程2号PLC写入数据即可,如图7所示。

4控制系统调试

控制系统设计完成后,首要步骤是进行电路安全性评估和各部件检查,然后分模块进行系统调试,最后进行整体联机调试[21]。首先,根据设计图纸搭建设备,并在控制电器柜内完善电路连接。然后进行电机的手动调试,下达复位指令,验证电机运作是否正常。同时,确认PLC与第三方通信连接成功与否。只有在所有模块均可正常执行的情况下,才开始自动装配流程测试。在测试过程中,需要特别关注电机的移动参数是否合理,因为在夹取不同零件时,电机的移动参数应该会有所不同。因此,需要实时记录电机的移动参数,在最终版本中进行修正。若在测试过程中遇到意外状况,可立即按下急停按钮,暂停设备的运行。所有前期准备工作完成后,便可根据选定的零件进行自动化装配流程。设备自动化装配过程如图8所示。

在测试完成后,该设备的硬件设备和控制系统可以达到成功率98%,在1 min之内完成5~6个零件的装配,满足使用需求。

5结束语

本文主要以西门子S7-1200系列CPU 1214C DC/DC/DC型号的PLC为核心,结合旋拧枪、步进电机、气动元器件、传感器、振动盘等外围设备,详细地展现了如何设计和实施一个基于PLC的螺柱焊自动化装配控制系统。旋拧枪由于其高度的集成,能通过Modbus TCP通信轻易地完成既定扭矩和旋转角度的设置,从而奠定了零件装配的基础。其他部件则依赖于PLC进行逻辑动作控制,从而实现了零件从上料到夹取,再到拧紧位置的整个动作流程。若要进一步深化研究,可以考虑引入机器视觉技术,以对零件进行更精准的识别,同时排除那些磨损的零件,从而提高装配的正确率。通过实践,证明了该系统的稳定性和可靠性,它大幅降低了装配成本,提高了工作效率,展现出广阔的应用前景。

参考文献:

[1]朱志伟.基于PLC的柔性自动化生产线系统研究[J].科技创新与应用,2015(18):145.

[2]苏义.基于现代化的机械装配自动化应用及发展研究[J].电子测试,2015(10):36-37.

[3]LEE H R,GEMMILL D D.Improved methods of assembly se-quence determination for automatic assembly systems[J].Europe-an Journal of Operational Research,2001,131(3):611-621.

[4]马彦红.工业自动化的发展现状及其应用[J].硅谷,2010,3(14):16.

[5]程广华.自动化装配系统及其应用[J].日用电器,2012(3):49-54.

[6]闫洪伟,王小丽.工业自动化控制的现状和发展趋势分析[J].电子技术与软件工程,2016(9):153.

[7]常一帆.工业自动化控制的现状及未来发展趋势[J].中国管理信息化,2016,19(12):177.

[8]刘猛,焦志刚,崔瀚,等.基于PLC与WinCC的引信自动装配机控制系统设计[J].四川兵工学报,2015,36(3):31-34.

[9]韩以伦,李梅,邱鹏程,等.基于PLC的医用塑料支架自动装配系统的设计[J].制造业自动化,2016,38(4):93-95.

[10]张雷.PLC控制系统在智能制造中的应用[J].电子技术,2023,52(1):307-309.

[11]张天一,王明威.基于S7-1200 PLC的恒压供水自控系统[J].电子元器件与信息技术,2020,4(6):127-128.

[12]宋阳.基于PLC电机控制的自动化系统的应用分析[J].电子世界,2018(8):153.

[13]邵振荣,朱霖,黄建民.浅议西门子1200系列PLC在高速精密压力机上的应用[J].锻压装备与制造技术,2020,55(4):76-79.

[14]田立国,朴松鹤,裴哲,等.西门子PLC与ABB变频器之间模拟量控制的应用[J].工程与试验,2014,54(4):73-76.

[15]杨彦伟.PLC技术在自动化控制系统中的应用分析[J].南方农机,2023,54(11):142-144.

[16]曹志成,张佩炯,翟逸飞.基于S7-1200 PLC的步进电机位置控制[J].机电信息,2023(6):57-60.

[17]朱斐斐.探究PLC技术在电气自动化控制中的应用[J].时代汽车,2023(8):7-9.

[18]谢金涛.物料循环分拣系统PLC控制系统设计[J].南方农机,2022,53(21):75-77.

[19]陈婵娟,薛恺,常美蓉,等.基于PLC的步进电动机单双轴运动控制的实现[J].机械设计与制造,2009(3):178-180.

[20]郑泳洋.S7-1200控制系统在TIA博途软件S7通讯实现[J].数码世界,2019(5):62.

[21]郭爱云,刘天宋.基于PLC与工业机器人控制的物料搬运及分拣系统的设计[J].仪器仪表用户,2023,30(1):5-8.