基于UG NX与PLC的码垛机器人联合仿真分析论文

2024-06-01 11:10:10 来源: 作者:zhoudanni

摘要:针对实现机器人自动化码垛的费用高和耗时长的问题,采用UG NX与PLC联合仿真,实现机器人自动化码垛的设计与分析。基于UG NX建立传送带和机器人等的三维模型,在UG NX的机电概念设计模块设置模型的运动副,刚体和碰撞体,添加传送面、产品对象源、传感器以及控制装置,并根据相应的运动逻辑为系统添加对应的信号适配器,以实现各个模型之间的联动、机器人运动路线的切换等功能。用PLCSIM信号通道连接MCD模型的信号与虚拟PLC,使MCD模型可以完成与PLC的联动,实现将输送带、机器人以及PLC等设备进行联动。通过

摘要:针对实现机器人自动化码垛的费用高和耗时长的问题,采用UG NX与PLC联合仿真,实现机器人自动化码垛的设计与分析。基于UG NX建立传送带和机器人等的三维模型,在UG NX的机电概念设计模块设置模型的运动副,刚体和碰撞体,添加传送面、产品对象源、传感器以及控制装置,并根据相应的运动逻辑为系统添加对应的信号适配器,以实现各个模型之间的联动、机器人运动路线的切换等功能。用PLCSIM信号通道连接MCD模型的信号与虚拟PLC,使MCD模型可以完成与PLC的联动,实现将输送带、机器人以及PLC等设备进行联动。通过HMI控制面板控制虚拟样机,以分析各组件的运行状态、速度、加速度以及运动轨迹等是否满足要求,验证设计方案的可行性,减少开发的时间及成本,加快设备投产的进程。

关键词:码垛机器人,MCD,PLC,联合仿真

0引言

与传统手工堆垛方式相比,自动化堆垛机具有效率高、速度快、质量好等优点,在码垛作业中的作用更为显著,能有效减轻人工的压力和降低成本,堆叠工作相对比较辛苦,而传统的人工方式对工人身体会产生很大的影响[1]。随着技术的发展,PLC具有可操作性强、编程简单的特点,因此在生产中常作为机器人的控制系统[2]。根据国家《“十四五”智能制造发展规划》,到2025年的其中一个目标为70%的规模以上制造业企业基本实现数字化网络化,建成500个以上引领行业发展的智能制造示范工厂[3]。

目前,针对UG NX与PLC联合仿真的技术也有了多方面的研究。唐月夏等[4]以自动化生产线中的搬运机械基金项目:辽宁省线上线下混合一流课程(232021)手为例,设计了由虚拟仿真模型、IO接口电路板和数据采集插件组成的,基于NX-MCD的搬运机械手虚实结合调试平台。赵辉等[5]通过NX软件建立气动生产线的三维模型,以PLCSIM Adv的通信方式建立MCD模型和虚拟PLC的连接,实现TIA博图控制MCD中生产线的模型运动。侯星宇等[6]基于PLCSIM Adv软件实现了MCD与TIA博图软件的实时通信,使用虚拟PLC的信号控制MCD中的数字化智能换刀装置模型的运动。赵橄培等[7]以翻转机械手为例,提出了一种基于机电一体化概念设计平台MCD和全集成自动化工程平台TIA博图的联合虚拟调试方法。郑俊强等[8]采用基于MCD平台的数字孪生方法,实现机器人码垛工作站的机电一体化设计与虚拟调试。兰涛等[9]在MCD模块进行模型的相关定义,然后将模型通过OPC协议与PLC和触摸屏相连接,通过PLC和触摸屏来控制模型的运动。邢学快等[10]实现MCD仿真平台与PLC数据交换进而实现虚拟仿真监控。赵永信等[11]以NX软件中机电概念设计模块中的OPC UA通信配置为桥梁,搭建了MCD中的气动手抓模型与自带OPC UA服务功能的S7-1500PLC之间的通信。赵永信等[12]运用PLCSIM Adv的通信方式,建立工业机器人气动手抓三维模型,通过一种虚拟PLC与MCD之间建立通信的方式实现了虚拟PLC信号控制MCD中气动手抓模型,使其能完成夹紧和松开动作。蔡文站等[13]以机器人打磨叶片为例,设计了一种基于NX软件机电一体化概念设计解决方案与全集成自动化入口的机器人打磨联合虚拟调试系统。李漫天等[14]采用西门子公司推出的NX设计平台及其MCD模块开发设计自动化程度较高的圆钢堆垛机。陈丽兵等[15]利用西门子NX软件提供的MCD设计平台,可实现用实物PLC及触摸屏对虚拟的机电设备控制对象进行监控。顾宇峰等[16]进行基于MCD的自动化装配站的虚拟仿真设计。代小龙等[17]基于NX的机电概念设计模块对前门内板模具自动化冲压生产线运动仿真模型的创建方法与思路进行说明。陈伟[18]将机电一体化概念设计(MCD)应用于高压电磁换向球阀的设计与研发中,完成了机械结构设计、电气设计和动控制设计。吴雁等[19]在MCD平台上完成数控车床上下料机械手机电一体化概念设计与控制仿真。

由于码垛机器人在制造领域广泛使用,本文针对实现机器人自动化码垛的费用高和耗时长的问题,采用UG NX与PLC联合仿真,实现机器人自动化码垛的设计与分析。基于UG NX建立传送带和机器人等的三维模型,设计模块设置模型的运动副、刚体和碰撞体,添加传送面、产品对象源、传感器以及控制装置,并根据相应的运动逻辑为系统添加对应的信号适配器,以实现各个模型之间的联动、机器人运动路线的切换等功能。研究结果可为企业提供一套完整的堆码设备安装方案,降低系统的安装和调试周期,降低相应的人力费用,为企业提供极大的方便和经济效益。

1仿真方案设计

机器人的仿真系统主要由虚拟样机和控制系统两部分组成。通过HMI控制面板对虚拟样机进行控制,验证机器人在PLC控制下的运动状态,旨在为企业减少现场调试时间,实现企业利益最大化。

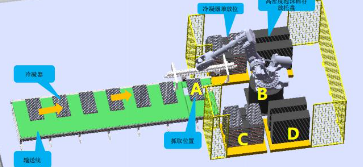

虚拟样机的建立是通过UG软件导入已经提前绘制好的输送带、机器人以及放置托盘等模型,然后在MCD模块中对各个结构进行运动副的定义以及刚体、碰撞体的指定。在此基础上为模型添加传送面、产品对象源、光电传感器及驱动装置等,并根据相应的运动逻辑为系统添加对应的信号适配器,以实现各个模型之间的联动、机器人运动路线的切换等功能。最后再根据运动逻辑为虚拟样机建立仿真序列,给机器人指定运动轨迹,以实现自动码垛功能。总体布局及相关结构定义如图1所示。

控制系统采用的是基于西门子TIA Portal V15.1软件所建立的PLC系统。在软件中创建好项目工程,选取对应型号的PLC后,根据虚拟样机中模型的运动关系编写出控制程序,其主要内容包括对整个样机的启动和停止、输送带的速度调整、产品的拾取和放置、机器人的速度调整、机器人的轨迹转换等。然后再绘制HMI控制面板,将PLC程序中的相关变量与面板组件进行连接,对相关变量进行实时监控并实现对虚拟样机的可视化控制。控制面板及相关程序如图2所示。

2机器人选取

在自动化堆放产线中,所使用的码垛机器人大多为四轴机器人,其结构相比于六轴机器人来说更简单,便于后期的维护保养。而且码垛作业对于运动轨迹的要求低,但要求要有较快的堆放速度,所以选择四轴机器人更为合适,并且设备投入成本更低。因此,选用某型号为ER180-3100-PL的码垛机器人,其结构如图3所示。此款机器人具有自主技术的控制器、伺服系统、减速装置等,在码垛生产中被大量应用[20]。因此选取此机器人进行仿真分析,对于码垛机器人的现场调试工作具有极大的参考价值。

根据机器人的结构示意图及其相关参数,在软件中对机器人样机进行参数定义,并且与PLC连接对样机进行控制,通过仿真分析研究机器人在PLC控制下的各个参数是否满足机器人的各项参数值。

3基于Portal的程序设计

3.1 PLC程序

进行程序设计前首先要根据整个虚拟样机系统的运动关系,确定出需要控制的模型参数,然后再依照各组件之间的运动顺序及逻辑编写出相关程序。

本文主要对样机系统中的传送带和码垛机器人进行控制,2个组件之间的运动关系是当传送带将产品运送到位后,触发安装在指定位置的光电传感器,然后使输送带停止运转并让机器人将产品放置到码垛托盘上,并按一定顺序进行摆放。因此,PLC程序需要对输送带的传输速度、机器人的运行速度及物料放置进行控制。

首先在博图软件的初始界面内创建一个新项目,然后点击左下角的“项目视图”,在项目树中选择添加新设备,本文选用的是S7-1500型号的PLC作为控制系统,添加好后在程序块中编写PLC程序。第一段程序主要是通过并联一个输出线圈的常开触点来实现自锁,为整个系统添加启动及停止的控制功能,如图4所示。

二段程序通过“MOVE”赋值指令,对输送带的运行速度进行赋值以对其起到控制作用。然后再根据光电传感器触发后使传送带停止运转的要求,在程序中加入一个常闭触点,如图5所示。当电源启动后,传送带根据用户给定的数值以对应的运输速度进行传输,到达指定点后,光电传感器触发使常闭触点断开,通过一个取反位后对传输速度赋0,以达到使传送带停止运转的要求。

第三段程序是对机器人的运行速度进行控制,其主要原理与程序段2一致,赋值对象转换为机器人运行速度,且不需要光电传感器进行控制。第四、五段程序是通过置位和复位指令控制机器人前端抓手的松放。程序段4如图6所示,当机器人检测到抓手到达取料点或放料点后,就给PLC传输相应位置的信号,使抓手对产品进行夹取或者放置。

第六段程序如图7所示,是对机器人运动轨迹的切换进行控制。首先使用一个上升沿指令对产品到位进行监控,抓手到达指定位置松开产品,其手指张开一定距离后使其产生一个信号,此时会产生一个上升沿,从而使上升沿指令闭合。然后在上升沿指令后使用一个累加计数器,对上升沿信号进行计数,间接达到对产品计数的目的。接着在累加器后再添加一个返回除法的余数的指令,对累加器的数值进行求余,因为本次设计规划4个产品为一垛,所以除数为4,求余后的余数就是机器人的程序号,其数值为0~3依次循环,从而使机器人按顺序对物料进行堆放。

3.2 HMI控制面板绘制

在梯形图程序编写完之后,需要使程序进行可视化控制,因此需要绘制出HMI控制面板,并将需要进行控制或者监控的PLC变量与面板上的组件连接。首先点击项目树中的添加新设备,根据用户需求等选择对应的HMI显示设备,本文选用的是TP700精智面板,添加后在设备和网络选项卡中将PLC与显示面板进行连接,如图8所示。

将控制面板与PLC连接好后,在显示面板的根画面选项卡中添加组件,从右边的工具箱中选择按钮、I/O域等元素拖拽到根画面中,然后将各个元素摆放好并在旁边添加文本域对元素加以说明,使用户清楚地知道各元素所对应的PLC变量。然后需要将元素与PLC连接,以达到使用面板对各个变量进行修改的目的。如图9所示,指定一个元素然后在其属性选项卡下的常规选项中,选择相对应的PLC变量与其进行连接,然后对元素的格式等其他参数进行修改,可以使操作界面看起开更加简洁。

根据上述步骤,再对启动按钮、停止按钮及电源指示灯等元素进行添加,同时将其与相关变量进行连接,并对位置进行相应调整,最终绘制出的HMI控制面板如图10所示。

4基于UG MCD的仿真分析

4.1模型定义

将已经建立好的样机模型导入至UG软件中,并根据实际的生产要求摆放模型,通过UG软件上方的“装配”按钮选取模型中需要进行对齐的点、线、面等元素对模型进行配合,将其固定到指定位置,如图11所示。

做好以上工作后单击应用模块选项卡中的“机电概念设计”按钮,进入MCD仿真界面。在此模块中可以指定模型为刚体、碰撞体等类型,并为其添加重力、摩擦力以及指定为特定材质等。

首先将需要进行运动的组件指定为刚体,将模型指定为刚体后可以使对象接受外力或扭矩力来保证几何对象如同在真实世界中那样运动,只有添加为刚体组件才可受到重力或其他作用力的影响,同时刚体也是后续运动副、信号适配器等基本指令的基础。点击顶部的“刚体”按钮,然后选择需要进行定义的对象,此处可以是一整个实体或者单独一个平面,可根据实际需求进行选择,选择好对象后可对其质心、惯性矩及颜色等参数进行定义。设置好后的部分刚体对象如图12所示。

设置好刚体后,为了模拟出现实场景的碰撞效果还需要在模型中添加碰撞体,本设计中需要进行碰撞的对象为产品、传送带、抓手及码垛托盘等组件。点击“碰撞体”按钮后选择相应对象,然后指定对象的碰撞体形状,其类型有方块、球、圆柱、网格面等,其碰撞体积不局限于模型本身,可根据要求进行对应选择。本文选取网格面的碰撞形状,并将凸面体系数调整为1,最大限度地还原出产品在实际生产中的碰撞效果。

当所有刚体及碰撞体等基本机电对象添加完成后,再根据样机系统的实际运动状况进行滑动副、铰链副及齿轮耦合副等基本运动副和约束的定义[13]。在基本运动副选项卡中选择要进行定义的运动副类型,然后指定连接件和基本件,并指定出运动副的轴以及锚点等参数。图13所示为整个样机系统添加上运动副,使模型可以实现自由运动的功能。

样机系统添加传感器以及执行装置,实现对样机的可控控制。在电气选项卡中可以为模型添加传感器、控制装置等功能。首先在模型中添加一个光电传感器用来检测产品的到位情况,单击“碰撞传感器”按钮,选择好提前导入的传感器模型后为其添加碰撞形状,设置为细长型圆柱的碰撞形状以模拟出现实的光电传感器,当产品碰到此圆柱后会使传感器产生信号,并传输给PLC做出相应反应。设置好传感器后,再根据机器人的结构示意图,为其4个主轴添加位置控制,以达到通过PLC控制机器人运动的目的。然后还需对机器人的运动轨迹进行规划,本文采用反算机构驱动,选取抓手的中心点的为起始位置,然后对抓手的起始点和终点以及旋转角度等参数进行设定,软件会自动计算出两点之间的最佳轨迹。相比于通过一系列坐标点指定出的轨迹,此种方法可以使机器人的运动状态更加自然,还可自动避免与其他模型产生碰撞。至此,整个虚拟样机的构建已经基本完成,可以实现各项基本功能。

4.2信号配置及仿真序列设置

对模型的各项参数完成定义后,还要为需要进行控制的组件添加信号,将其与PLC连接,使虚拟样机可以完成与PLC的联动。在电气选项卡中单击信号适配器,选中需要进行控制的机电对象后在下方的参数名称中再选择需要进行控制或监控的参数,如位置、速度、加速度等,并将其添加到列表中。如图14所示,根据实际需求可通过公式对信号的状态进行指定,此处对抓手的状态进行监控,当产品放置到指定位置后,抓手松开便会产生一个信号,此时PLC程序中的上升沿检测就会被接通,从而实现机器人运动轨迹的自动切换。依照此方法对其他机电对象进行信号添加,可实现对传送带速度、机器人运行速度、程序切换以及整个系统的启动停止等参数的修改。

完成信号添加后需要通过信号映射将MCD模块的信号与PLC信号连接,以实现两者的联动功能。本文选用的是PLCSIM Adv通道,结合西门子S7-PLCSIM仿真软件,可以将博图软件的PLC信号与MCD内的信号实现无缝连接,在仿真过程中无任何延迟。信号映射如图15所示。

首先在S7-PLCSIM软件中选择一个PLC,将其IP地址调整到与博图软件中创建的PLC地址一致,随后将PLC程序下载进仿真软件中。此时在MCD的外部信号配置选项卡内便可看见PLC程序中所添加的各个变量,选中需要的信号后单击确定便可将PLC信号添加到MCD模块中。随后在信号映射选项卡中,便可将信号进行连接,实现联动控制。

整个系统的信号连接完成后,需按照系统的运动顺序为虚拟样机添加仿真序列。如图16所示,通过仿真序列可以对此前添加的控制器、信号、传感器等组件进行控制,可以直接修改组件运行时的参数,并可添加触发条件以实现多样化控制。

4.3虚拟样机的仿真分析

完成以上所有工作后,开始对码垛机器人进行仿真分析,研究系统各个运动组件在PLC控制下的速度、加速度以及运动轨迹等是否满足要求。将机器人各个轴以及传送带等组件选中后选择添加到查看器中,随后通过控制面板启动虚拟样机系统,选择对机器人的J1轴以及传送带平面的运行速度进行监控,结果如图17所示。虽然在运动过程中机器人产生了抖动使加速度出现了波动,但在整个过程中传送带及机器人都能按照控制面板给定的速度运动,并且按照指定时间完成相应动作,整个样机系统在PLC的控制下各项参数均满足要求。

接着对抓手的中心点位置添加一个轨迹生成器,对机器人的码垛路径进行追踪并生成可视轨迹,结果如图18所示,在整个运动过程中,机器人取料和放料的点位与预设值一致,且运动过程平缓,没有与其他物体发生接触。

如图19所示,机器人可以按照指定位置将产品进行集中堆放,并在控制面上统计出产品数量等信息。

5结束语

将UG NX软件的MCD模块与PLC结合,对码垛机器人虚拟样机系统进行仿真分析。首先根据整套样机系统中各个模型的运动关系以及顺序,设计出PLC控制程序,并绘制出HMI控制面板将程序进行可视化设计。随后将模型导入UG软件中按指定位置摆放,在MCD模块中为模型设定刚体、碰撞体等基本对象,并为其添加运动副、位置控制、信号适配器等参数。使用PLC对模型进行控制,整个虚拟样机系统在PLC控制下可以顺利地对物料进行码垛堆放。

相比于传统的现场调试,通过机电概念设计模块对机器人进行调试,可以节省大量的人工成本以及实际样机建造成本。在整个码垛系统的设计阶段进行调试,可以检验整个设计方案的可行性,快速做出调整,仿真得出的数据可以为后续现场安装提供参考,减少安装调试时间,为企业实现利益最大化,推进企业实现全自动化码垛的进程。

参考文献:

[1]殷晓轶.PLC在码垛机器人系统设计的应用[J].集成电路应用,2021,38(3):22-23.

[2]南博.PLC技术在工业机器人控制系统中的应用研究[J].中小企业管理与科技(中旬刊),2021(4):190-191.

[3]编辑部."十四五"智能制造发展规划解读及趋势研判[J].世界电子元器件,2022(2):6-8.

[4]唐月夏,李光平.基于NX-MCD的搬运机械手虚实结合调试平台设计[J].中阿科技论坛(中英文),2021(3):109-113.

[5]赵辉,宋洪扬,杨超.基于MCD的气动搬运机械手生产线虚拟调试[J].智能制造,2021(6):68-73.

[6]侯星宇,赵飞,王骏.基于MCD-TIA的换刀装置机电虚拟调试[J].煤矿机械,2022,43(6):75-77.

[7]赵橄培,孙文丰,廖卓.基于MCD和TIA的翻转机械手虚拟调试系统研究[J].机械工程师,2023(5):5-7.

[8]郑俊强,徐玉梁,冯治国.基于MCD平台的机器人码垛工作站设计及虚拟调试[J].机电工程技术,2022,51(9):95-98.

[9]兰涛,屈晓慧,秦超.基于UG NX的拆码垛机系统联合运动仿真研究[J].制造业自动化,2018,40(7):86-89.

[10]邢学快,王直杰,沈亮亮,等.采用PLC数据匹配的MCD风力发电机虚拟仿真监控[J].微型机与应用,2016,35(9):3-5.

[11]赵永信,黎玲萍.基于OPC UA的MCD气动手抓与PLC通信仿真研究[J].装备制造技术,2020(9):20-21.

[12]赵永信,黎玲萍.基于PLCSIM Adv的MCD气动手抓与虚拟PLC通信仿真研究[J].装备制造技术,2020(12):56-58.

[13]蔡文站,田建艳,王书宇,等.基于NX MCD与TIA的机器人打磨联合虚拟调试研究[J].现代制造工程,2022(7):37-42.

[14]李漫天,黄海东.基于MCD仿真模型的圆钢堆垛机设计[J].装备制造技术,2022(10):116-119.

[15]陈丽兵,曹雪祥,杨晓冬.基于MCD的煤矿机电设备虚拟仿真系统设计[J].煤矿机电,2022,43(5):16-21.

[16]顾宇峰,王杰.基于MCD的自动化装配站的虚拟仿真设计[J].传感器世界,2022,28(9):13-16.

[17]代小龙,杨丹.基于NX MCD的冲压生产线运动仿真研究[J].模具工业,2021,47(10):8-11.

[18]陈伟.基于NX/MCD的高压电磁球阀概念设计与仿真[J].林业和草原机械,2020,1(6):35-39.

[19]吴雁,王彦瑞,郑刚,等.基于MCD平台的数控车床上下料机械手机电一体化概念设计与控制仿真[J].机床与液压,2018,46(15):99-104.

[20]高蕊.埃斯顿:国产机器人的完美逆袭[J].全球商业经典,2019(12):42-43.