海上凝析气田开采闪蒸机理研究及控制策略论文

2024-05-31 09:36:05 来源: 作者:zhoudanni

摘要:海上凝析气田开采工艺中,伴随流程工况变化,凝析油闪蒸问题多次出现,造成凝析油产量降低,放空气大量增加。以荔湾气田处理工艺为例,系统阐述了凝析油闪蒸的机理,明确轻组分富集和饱和蒸汽压力差导致闪蒸加剧,提出控制流程压降抑制轻组分闪蒸的总体生产策略。并围绕凝析油处理单元压力节点控制进行措施优化,有效降低凝析油闪蒸气量超14 000 m3/d,产生良好经济和环保效益。

摘要:海上凝析气田开采工艺中,伴随流程工况变化,凝析油闪蒸问题多次出现,造成凝析油产量降低,放空气大量增加。以荔湾气田处理工艺为例,系统阐述了凝析油闪蒸的机理,明确轻组分富集和饱和蒸汽压力差导致闪蒸加剧,提出控制流程压降抑制轻组分闪蒸的总体生产策略。并围绕凝析油处理单元压力节点控制进行措施优化,有效降低凝析油闪蒸气量超14 000 m3/d,产生良好经济和环保效益。

关键词:凝析气田,凝析油,闪蒸,压降

0引言

在海上凝析气田开采过程中,井流物从井口产出至外输出售的各环节,存在各不相同的生产工况,天然气重组分凝结以及凝析油轻组分闪蒸的现象持续发生,造成气液产量波动、工艺处置效果不佳等问题。尤其凝析油处理流程中由于闪蒸发生,在降低凝析油产品的同时,产生大量放空损失,造成能源浪费和温室气体排放增加。凝析油闪蒸放空问题,成为制约气田高质量生产的瓶颈问题。长期以来,凝析油闪蒸研究聚焦下游稳定端[1-6],针对上游生产设施研究相对欠缺,造成工艺设计欠佳的问题。本文以南海荔湾气田处理工艺为例,系统研究凝析油闪蒸的机理,给出节点法闪蒸分析的思路,并提出适合各处理工艺的控制策略,产生重大经济效益和环保效益。

1凝析油处理工艺概述

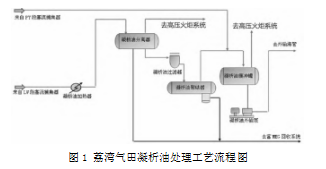

荔湾气田凝析油处理工艺如图1所示。

荔湾序列井流物通过深水海管上岸到达段塞流捕集器,气液分离后,液相油水混合物经过凝析油加热器升温到40℃,到达凝析油系统进一步处理的温度要求,进入凝析油分离器进行油气水三相分离。气相闪蒸气进入高压火炬管汇燃烧排放,凝析油进一步经过过滤、聚结、缓冲和增压后进行外输;番禺序列合格天然气与凝析油混合物经过海管输送上岸后,在番禺段塞流捕集器进行气液分离后,液相凝析油直接进入凝析油缓冲罐,与荔湾序列合格凝析油混合增压外输。缓冲罐中气相流程进入火炬管汇燃烧排放。

荔湾气田进入降压开采阶段以来,凝析油系统压力同步降低,系统闪蒸气无法进入天然气处理流程,只能进入火炬放空系统,使闪蒸气放空量大幅增加10 000 m3/d。同时由于番禺序列处理工况不变,而下游凝析油处理单元压力骤降,使闪蒸气大量增加。在以上两项因素叠加作用下,平台闪蒸气量居高不下。

2凝析油闪蒸机理研究

2.1凝析油组分分析

根据气田组分化验结果,荔湾气田凝析油组分包含C1~C10+,其中C1摩尔含量达到33.28%,C2摩尔含量达到6%。C1和C2组分占比合计达到39%以上,凝析油在降压流程中由于轻重组分间饱和蒸汽压力相差过大,轻组分发生闪蒸。温度越高、工作压力越低闪蒸作用越明显,闪蒸气产生越多。

2.2流程压降分析

闪蒸可以理解为流体沸腾而产生的气液分离作用。压力越低,沸点就越低,气液分离作用越明显。为更加直观说明压力对闪蒸的重要作用,采用OLGA软件,对不同压降工况进行模拟,验证闪蒸气流量大小。

选择对番禺序列降压开采前后凝析油闪蒸工况进行模拟,将番禺序列凝析油流量100 m3/d,段塞流捕集器压力7 350 kPa,温度16℃,凝析油缓冲罐温度40℃,降压生产前凝析油缓冲罐压力6 950 kPa和降压生产后凝析油缓冲罐压力2 400 kPa,代入模拟软件,对不同压降下闪蒸气量进行模拟。

结果显示,降压开采前番禺序列凝析油压降为400 kPa,闪蒸气量为179 m3/d,闪蒸气与凝析油比值为1.79 m3/m3;降压开采后番禺序列凝析油压降为4 950 kPa,闪蒸气量为3 802 m3/d,闪蒸气与凝析油比值为38.02 m3/m3。充分说明压力降对闪蒸气量的决定性作用。

综上,控制凝析油系统闪蒸气流量,需要有效控制凝析油闪蒸前后压力降[7-10],进而降低闪蒸气与凝析油相对蒸气压比值,抑制气液分离的发生。

3闪蒸气控制策略

3.1闪蒸气组成核算

根据流程设置,凝析油处理过程中存在四处降压闪蒸节点:

(1)段塞流捕集器液相调节阀降压节点,压力降由3.45 MPa降低至2.3 MPa,在生产分离器中产生闪蒸气。

(2)凝析油聚结器出口液位调节阀降压节点,压力降由2.3 MPa降低至2.0 MPa,在凝析油缓冲罐中产生闪蒸气。

(3)凝析油外输泵回流阀降压节点,压力降由12 MPa降低至2 MPa,在凝析油缓冲罐产生闪蒸气。

(4)番禺段塞流捕集器液位调节阀降压节点,压力降由7.3 MPa降低至2.0 MPa,在凝析油缓冲罐中产生闪蒸气。

为明确四组闪蒸来源的占比,开展三组试验进行统计验证:

(1)通过三相分离器气相流量计,统计一周闪蒸气放空量。进行平均值处理,计为荔湾段捕降压闪蒸气量。

(2)保持番禺段塞流捕集器与缓冲罐回流量自动控制前提下,统计一周凝析油缓冲罐闪蒸气放空量,进行平均值处理,计为缓冲罐总放空量。

(3)保持番禺段塞流捕集器液相流程自动,关闭凝析油泵回流流程,统计12 h内,缓冲罐放空量。折算到全天流量与总放空量进行差值求取,计为凝析油回流闪蒸气量。

(4)保持凝析油泵回流流程自动控制,关闭番禺段塞流捕集器,统计12 h内,缓冲罐放空量;进行全天折算,与缓冲罐总放空量进行差值求取,计为番禺段塞流捕集器放空量。

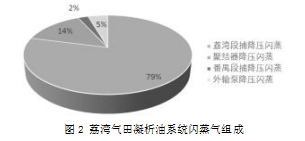

统计后各闪蒸气来源占比如图2所示。

通过图2,荔湾段捕降压闪蒸、聚结器降压闪蒸、外输泵降压闪蒸是闪蒸气产出主要来源,综合占比达到98%,是控制闪蒸气量的主要措施对象。

3.2闪蒸气控制策略

(1)凝析油系统整体升压,减少荔湾段捕降压闪蒸量。根据前文,凝析油闪蒸气产出量是工作压力的函数,在保持工作温度不变的条件下,升高下游环节工作压力将减少凝析油中轻组分和重组分之间蒸汽压差值,使轻组分不易从凝析油中闪蒸。根据以上原理,可提升凝析油系统操作压力,减少荔湾段捕至三相分离器系统压差,进而降低三相分离器闪蒸放空量。

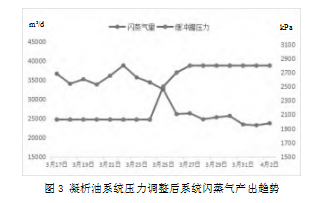

降压生产模式下,段塞流捕集器至凝析油外输泵存在1.3 MPa压差,远高于系统正常运行压力差需求,参考降压生产模式前,凝析油系统压降值为0.5 MPa的设定,凝析油系统压力整体升压0.8 MPa,将荔湾序列段捕压降压缩至0.5 MPa。在凝析油系统压力整体提升后,系统放空量显著降低,凝析油系统闪蒸气由35 528 m3/d减少至24 304 m3/d,凝析油系统压力调整后系统闪蒸气产出趋势如图3所示。

(2)控制凝析油缓冲罐液相停留时间。对凝析油缓冲罐运行原理进行分析,凝析油缓冲罐闪蒸气排放量与缓冲罐内凝析油滞留时间以及缓冲罐液位波动幅度正相关。可通过降低凝析油缓冲罐液位的方式有效减少凝析油在缓冲罐的滞留时间。并且通过整定液位调节阀PID控制参数,稳定液位波动。

经液位设定调整和控制阀PID参数整定,缓冲罐液位设定点由1 700 mm降低到1 000 mm,缓冲罐液位波动幅度由设定点±130 mm减小到设定点±50 mm。凝析油在缓冲罐内滞留时间由35.5 min降低到17.3 min。缓冲罐闪蒸气排放量由平均6 200 m3/d降低到4 300 m3/d。

(3)更改凝析油外输泵控制模式,降低外输泵回流闪蒸气。凝析油外输泵出口压力可达12 MPa,出口温度超过60℃,外输泵出口高温凝析油回流由于巨大压力降将释放大量闪蒸气,为避免采用缓冲罐液位的回流控制,可将增压泵由固频运行变更为变频运行。采用以上方式可将外输泵回流全部关闭,由缓冲罐液位进行PID控制输出,精准调节外输泵运行频率。经测算,外输泵变频模式下满足凝析油处理的流量要求,缓冲罐闪蒸气排放量由4 300 m3/d进一步降低至3 100 m3/d。

(4)凝析油系统闪蒸气完全回收的远期方案。在采取以上措施下,凝析油系统闪蒸气回收超过60%,但系统闪蒸气量仍超过10 000 m3/d,具有巨大回收价值。如果按照常规回收思路,需要增设天然气压缩机和配套气液分离与冷却系统,成本投入高,工期长,收益率较低。鉴于凝析油处理单元与天然气处理单元为独立模块,提出从闪蒸气上游升压,直接进入湿气天然气处理流程进行回收的策略。

根据工艺设定,可在荔湾序列段塞流捕集器液相出口增加增压泵配置,通过对处理油流小幅度增压,使下游凝析油分离器和凝析油缓冲罐压力大于湿气压缩机入口压力。一方面通过凝析油增压,本质降低闪蒸气产出;另一方面,创造高压压力源,实现凝析油分离器和凝析油缓冲罐闪蒸气的直接外排进入天然气系统,以实现对凝析油系统闪蒸气的全面回收。

综上,从短期和长远两方面提出了对荔湾气田凝析油处理系统闪蒸气排放量的流量控制与回收策略。在短时流量调整的措施下,凝析油系统总体闪蒸气平均降低14 672 m3/d,取得重大经济效益和环保效益。同时,可按照远期回收策略进行项目计划,以实现凝析油处理系统闪蒸气的零排放。

正是由于系统设计缺陷,未充分考虑气田开发不同阶段,凝析油系统压力调整带来的闪蒸排放问题,造成闪蒸气排放损失。本文提供的良好实践措施,同时为海上系统凝析油处理流程设计提供了思路和方案。

4结论

(1)海上凝析气田开采中凝析油闪蒸随工艺变化频繁产生,通过模拟测试充分验证了闪蒸气量与流程压降正相关性;

(2)针对海上设施典型凝析油处理工艺,可通过变更节点压力控制凝析油处理流程压降范围、控制高压差回流、缩短容器内滞留时间等措施,有效降低凝析油闪蒸气量。

参考文献:

[1]薄光学,蒲远洋,刘棋,等.凝析油稳定装置设计优化[J].天然气与石油,2011,29(4):37-40,94.

[2]安建川,梁光川.天然气凝析油处理工艺研究[J].内蒙古石油化工,2007(2):93-94.

[3]田文爽,白朋翔,李欣,等.凝析油稳定装置模拟与优化[J].石油石化绿色低碳,2021,6(2):28-33.

[4]叶波,曹东,熊勇,等.凝析油稳定装置运行评述及操作优化[J].石油与天然气化工,2015,44(2):38-42.

[5]佚名.原油稳定工艺比较及发展方向[J].石油规划设计,1992(3):24-31,41.

[6]刘迪.气提原油稳定工艺模拟分析[J].当代化工,2016,45(4):827-829.

[7]林柯利,刘平.海洋石油平台凝析油处理流程探讨[J].石化技术,2017,24(11):256-257.

[8]刘向东,周晓红,荆延妮,等.海上平台闪蒸气回收利用研究[J].油气田地面工程,2017,36(3):6-10.

[9]陈炽彬,安海重.海上气田凝析油闪蒸气的回收处理方案[J].石油化工设备,2016,45(1):95-100.

[10]周忠强,张强,刘恒,等.天然气处理厂闪蒸不凝气回收利用研究[J].石化技术,2021,28(09):57-58,54.