复杂工况下带式输送机驱动系统改造设计及应用论文

2024-05-30 10:48:31 来源: 作者:zhoudanni

摘要:主斜井带式输送机经过长时间的运行,面临着变频器、控制设备老化及关键元器件备件采购困难,为了保证主斜井带式输送机的可靠运行,对某煤矿主斜井运输机陈旧的变频器和控制设备进行更换,同时对变频器和控制设备进行冗余设计。首先对原控制系统程序进行更新,实现新增变频器系统与原有变频器系统之间灵活自主切换;其次,设计新增变频器与原有变频器既可以互为备用,也可以交叉控制,实现对胶带机驱动的多样选择;然后优化主斜井带式输送机在轻载及重载工况下软起动/软停车动态过程,实现各驱动之间的平稳启动和功率平衡,抑制胶带输送机动态张力波

摘要:主斜井带式输送机经过长时间的运行,面临着变频器、控制设备老化及关键元器件备件采购困难,为了保证主斜井带式输送机的可靠运行,对某煤矿主斜井运输机陈旧的变频器和控制设备进行更换,同时对变频器和控制设备进行冗余设计。首先对原控制系统程序进行更新,实现新增变频器系统与原有变频器系统之间灵活自主切换;其次,设计新增变频器与原有变频器既可以互为备用,也可以交叉控制,实现对胶带机驱动的多样选择;然后优化主斜井带式输送机在轻载及重载工况下软起动/软停车动态过程,实现各驱动之间的平稳启动和功率平衡,抑制胶带输送机动态张力波对胶带和机械设备造成的冲击,避免撒料与叠带,延长输送机使用寿命。最后,MNS主从控制柜与变频器、主站控制柜间通讯采用专用的DP通讯线缆,设计变频器MNS主从控制柜与主站控制柜按冗余通讯进行配置,保证通信的可靠性。现场运行表明,提出的改造方案大幅提高了驱动系统和控制系统的可靠性,有效保证主斜井带式输送机的安全运行,具有推广价值。

关键词:驱动改造,冗余系统,主斜井带式输送机,控制系统,可靠性

0引言

主斜井带式输送机作为煤矿散料运输的重要设备,其安全可靠运行关系到整个煤矿的正常生产。带式输送机运距长,货载数量多,且带速可达5~6 m/s,因此作用在滚筒周边胶带的静摩擦力就相当大,为保证胶带有足够的强度和安全系数,就要设计成两个或两个以上驱动滚筒,形成了多电机驱动系统。多电机驱动系统由于结构较复杂,所以产生了许多新的问题,带式输送机经常处于重载启动,过大的启动动态力矩对胶带产生过大的冲击力,当启动加速度过大时在胶带上产生巨大的应力,会影响胶带的寿命,为此必须限制启动时的加速度;在启动过程中要保证各电机承载负荷基本均衡,这就存在负载功率在各个滚筒之间的平衡问题,分配不合理,会引起某电机过载,影响电机的使用寿命,严重时可能损坏胶带运输线,造成生产事故;这些问题也成为驱动系统的控制要求。某煤矿是中煤能源集团旗下的主力矿井,原煤年生产能力1000万t,1994年投产,主斜井带式输送机驱动采用GE模拟式水冷变频器,驱动3台750 kW电机,控制系统采用GE90-70;2004年改造为西门子MV系列数字式变频器,电机更换为3台900 kW西门子变频电机;2007年完成对主井驱动的备份及控制系统的改造,采用3台GM150对3台MV变频器进行备份。西门子MV系列变频器近年已停产,导致变频器备件价格昂贵,且面临备件无法采购的窘迫状况,原控制系统结构复杂且可靠性差,严重影响主斜井带式输送机的运行。

控制系统采用单PLC配置,一旦出现CPU故障损坏,因没有冗余PLC做切换,会导致控制系统故障停机,也会引起带式输送机无法正常运行。本文提出复杂工况下带式输送机驱动控制系统设计,解决目前运行中监测信息不全、控制系统结构不合理、多驱动功率平衡、软启动、变频器备件供货难度大、控制系统可靠性差等问题[1-3],可以有效地提高主斜井带式输送机的运行可靠性。

1带式输送机参数及改造目标

1.1主斜井胶带输送机参数

主斜井胶带输送机参数如下:输送量为1800 t/h;胶带机长度为2667 m;带速为0~4 m/s;胶带宽为1400 mm;倾角为0°~13°;验带速度为0.5 m/s(可调节);负载转矩特性T=constant;功率平衡为小于5%;电动机功率为900 kW。

1.2改造目标

(1)由于MV变频器2005年停产和母线绝缘材料老化,造成以下后果:变频器备件昂贵,甚至断货;MV变频器绝缘下降;变频器已运行15a左右,电气元件老化,可靠性降低,故障率增加。因此,将原有3台MV变频器更新为GM150变频器。

(2)由于两套变频器只能整体切换,而3台电机驱动才能满足运量的要求,当两套变频器系统各有一台变频器出现故障时,系统不能运行,会导致停产。因此,主从控制柜改变控制方式,通过DP总线连接6台GM150变频器,每台电机对应两台变频器二选一,这样更灵活,更可靠。

(3)目前GE90-70已停用,GE90-70与S7-400H两套控制系统输入输出信号共用,增加故障点。因此,拆除GE90-70系统,拆除控制系统切换柜,S7-400 H为冗余系统,可确保可靠性。

(4)拟采用编码器脉冲分配器,信号供两套变频器同时采集;变频器拟采用无速度传感器矢量控制,编码器信号用于监测保护。轴编码器信号切换采用继电器切换方式,节点闭合不可靠,容易造成变频器运行中轴编码器信号丢失。速度编码器采用现场现有编码器。所有通讯电缆及控制线缆需良好接地,使用专用接线端子,保证接触良好。

(5)增加系统所需MNS主从控制柜,内置西门子S7-300PLC站点及必要的模块,用于控制、切换新增3台GM150变频器。装有触摸式操作屏,实现同步显示和控制。

(6)配置PC监控站。硬件要求:服务器Dell PowerEdge T640服务器2台(一用一备),要求4108处理器,16GB内存,2TB NVMe固态硬盘,DELL24寸宽屏显示器;操作系统采用Windows Server2012 R2 64位Datacenter版;软件要求:STEP 7 Professional V5.6及WINCC软件(7.4SP1版及以上,2048点,带选件WebNavigator);服务器和S7-400主站数据通讯采用冗余通讯设置。

2设计方案

依据系统目前运行情况,为了保证系统安全、稳定、高效运行,综合考虑改造周期以及系统兼容性等问题现提出以下改造方案。

2.1 MNS主从控制柜

增加系统所需主从控制柜,内置西门子S7-300 CPU模块,用于控制、切换新增3台GM150变频器。同时将原有3台GM150变频器的信号线也接入该主从控制柜,装有触摸式操作屏,实现同步显示和控制[3-6]。根据该改造方案在皮带控制柜内需增加一些IO点采集高压开关柜、电动机风机低压供电开关柜的状态,并修改皮带控制柜的PLC程序和组态王画面程序,实现皮带机的集控功能。

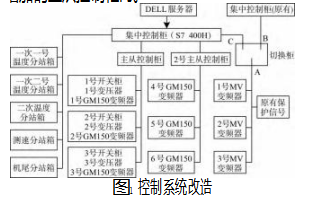

控制系统改造图如图1所示。1号MV变频器、2号MV变频器、3号MV变频器和集中控制柜(原有)为需拆掉的设备,4号GM150变频器、5号GM150变频器、6号GM150变频器、2号主从控制柜和集中控制柜(S7 400H)为新增加的设备,切换柜信号作为接线端子适用,A信号直接接到C上,轴编码器信号接入新增加的主从控制柜内。

2.2 PC监控站

PC监控站配置2台服务器(一用一备),服务器选用Dell PowerEdge T640,采用4108处理器,16GB内存,2TB NVMe固态硬盘,DELL24in宽屏显示器;操作系统选用Windows Server2012 R2 64位Datacenter版;编程软件选用STEP 7 Professional V5.6,监控软件选用WINCC软件(7.4SP1版及以上,2048点,带选件WebNavigator),

实现主斜井胶带机设备的集中监控。监控站功能如下。

(1)多种组合控制。包括:单系统检修模式,该模式下各条皮带、设备独立运行,用于系统检修、调试;多系统手动模式,该模式下各条皮带、设备手动启动,系统之间存在联动闭锁关系;多系统集控模式,该模式下实现皮带间按照煤流闭锁关系进行组合“一键启停”控制,皮带组在集控自动逆煤流启动时,闭锁关系一直有效。

(2)在线监测功能。系统需通过对机电设备温度、电参数信号采集监测,获取设备运行状态信息[7-10]。

(3)预报功能。工作人员可随时掌握设备运行状态,发生超限、故障时,系统能发出报警,同时在报警信息窗口显示其报警类型、报警状态、报警时间等。

(4)历史曲线查询。系统可通过对机电设备的历史数据按时段进行查询与趋势分析。

(5)报警集中显示。在综合监控系统中,能对系统的报警及故障信息进行集中显示,形成报表。

(6)传感器状态查询。可人为选择各部分传感器,实时了解现场各传感器状态。

(7)利用WINCC软件Web客户端功能,实现远程Web数据访问。

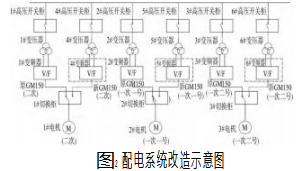

2.3配电改造

变频器采用上进线、上出线还是下进线、下出线可根据详细设计时现场条件再行确定。西门子罗宾康完美无谐波系列高压变频器采用先进的矢量控制技术构成高性能交流调速装置,经实践证明可长期可靠地应用于长距离带式输送机等恒转矩负载,具有起动转矩大,过载能力强等特点[11-13]。配电系统改造图如图2所示。

2.4控制工艺

提供合理的控制逻辑方案,保证胶带机能平稳启动、停车,同时胶带机在运行过程中发生超速情况下能有效地进行控制。

(1)重载起动时的防止溜车。在势能和重力作用下,带式输送机重载起动没有问题。为防止溜车,首先控制启动加速度,使启动最大加速度在0.1~0.3 m/s;同时通过配置变频器控制器、电机、盘闸和张紧装置的时序,解决变频器软启动的初始力矩[14-15]。

(2)安全可靠的重载停车。带式输送机停机时采用变频制动停车方式,控制和监视减加速度的变化。正常运行停车时,PLC控制器给变频软起动控制器一个停车命令,变频器按照给定的停车曲线和时间自动进行停车,当电机速度降到某一值时,盘闸失压回落进行制动。随着电机转速下降,直至为0,盘闸安全制动,低速抱闸也减少盘闸闸瓦的机械磨损,延长其使用寿命。

(3)运转中的能量回馈。在带式输送机的运行过程中,当主电机速度超过同步转速时,电机处于发电状态,将负载重力势能转化为电能返回电网。系统根据电机功率、频率、电压、电流、转速和速度要求控制变频器,实现在任意频率下,只要电机转速超过同步转速,多余能量都可以安全可靠地回馈电网[16-17]。

(4)运行中的功率平衡。采用4台电机拖动,系统采用主从控制方式,可实现速度全程跟踪,达到功率平衡。将其中一台变频器设为主机,主机的输出转矩和转速值作为从机的给定值,在运行过程中,再监测所有机器的输出转矩与转速的值,如超出设定范围,则保护动作[18-20]。

3设备调试

由于王家岭煤矿现在担负着晋城局相当重要的生产任务,且主皮带位处关键设备,所以此次改造应以尽量不影响生产为首要考虑因素。现计划改造步骤如下。

(1)安装、调试新的驱动系统。包括:安装新增设备(包括变频器、主从控制柜,PC监控站);利用检修时间,脱开电机和减速器的联轴节,变频器进行单机调试;利用原MV变频器的控制线和通信线连接新系统的变频器M NS主从控制柜;利用原有控制系统完成新的变频驱动系统的系统调试。

(2)Profibus-DP、工业以太网络的建立。包括:把MNS主从控制柜、PC监控站安装固定;DP电缆、网线的敷设和连接;把Profibus-DP网络调试正常;把PC监控站和原有S7 400控制器的以太网通讯调试成功。

(3)PC监控站投入。PC监控站开发完成,利用检修时间,PC监控站投入使用,将新程序下载测试,同时保留援用工控机和S7 400程序备份,以备新系统不稳定时可以投入原有系统运行;PC监控站投入运行,稳定运行3天后,将原有主从控制站,GE90-70等拆掉。

4测试验证与效果分析

监控界面如下,包括监控主画面、状态画面、参数设置、功率曲线、电流曲线、张力曲线和转速曲线,如图3~7所示。在主画面中可设置皮带机运行速度,选择1#~6#驱动投入或者禁止,破碎机投入或者禁止,破碎机油泵投入或者禁止,华宁保护投入或者禁止,皮带机开车时是否投入功率平衡,同时可在上位机上启动,停止,急停皮带机,同时有故障时可以复位。

经过改造后,系统具有灵活、可靠的告警功能,简单实用,易于掌握,人机界面友好,程序参数可以方便修改;具有自诊断功能,并具有语音、图像以及报警功能;具有实时数据采集、处理及显示功能;采集到的数据存在数据库中,可以方便地查询。利用信息融合技术、故障诊断技术等技术对数据进行处理,对设备故障进行早期预报,提供故障诊断信息,提高生产率,保障设备安全运行。在硬件选型、支撑环境、应用系统的建设过程中,充分考虑可靠性,保证整个系统运行可靠、故障率低、维护方便、修改灵活。

5结束语

带式输送机的正常运行对煤矿的生产非常重要,一旦无法正常运行就无法正常出煤,保证大巷带式输送机的可靠稳定运行至关重要。本文采用变频器和控制系统冗余方案,为实现带式输送机的可靠有效控制,增加1台控制立柜,配有S7-400H冗余控制系统。S7-400H冗余系统中采用双CPU,可以实现一旦一个CPU故障,另一个CPU可以无缝切换,不会引起停机,保证了主井皮带机的不间断运行,增强了主井皮带机的可靠性。地面操作台配置两个工控机,安装WINCC组态软件,实现软硬件冗余,一台工控机损坏,另一台可正常使用,增加了系统可靠性。采用S7 400H冗余模块YLINK,实现控制系统与变频器的冗余控制,采用Profibus DP通信方式,变频器与控制系统均采用西门子,通信更可靠。解决了集控系统单个CPU损坏引起带式输送机无法正常运行,以及与中部驱动分站箱、到高低压开关设备的通信电缆和通信模块均是单线单模块布置,造成一旦一个通信模块损坏或者一路电缆损坏均会造成整套系统不能正常运行等问题。现场应用情况表明,本文提出的设计方案可大大提高带式输送机运行的可靠性,具有重要借鉴意义。

参考文献:

[1]宋伟刚.通用带式输送机设计[M].北京:机械工业出版社,2006.

[2]徐奎照,刘春霞.多驱动带式输送机驱动力分配影响因素的仿真[J].青岛理工大学学报,2008,29(4):80-83.

[3]王亚军.矿用带式输送机系统的改进方案研究[J].机电工程技术,2018(1):41-45.

[4]林波.现场总线控制系统(FCS)的应用技术探析[J].石化技术,2020,41(6):356-357.

[5]刘洪波.浅析FCS在工控领域中的应用和发展[J].科技创新导报,2020(34):98-99.

[6]邢金岭.变频驱动带式输送机功率平衡控制研究[J].煤炭科学技术,2014,42(7):84-87.

[7]刘天军,刘伯宽,卢嘉树.长距离曲线带式输送机的设计与应用[J].水泥工程,2007(1):15-17.

[8]张嘉.带式输送机变频智能驱动控制系统的设计应用[J].机械研究与应用,2021,34(3):55-57.

[9]孙海彬.双驱动带式输送机技术改造与应用[J].建筑工程技术与设计,2018,39(5):65-68.

[10]于熙坤.矿用带式输送机智能化控制系统设计与应用[J].中国化工贸易,2020,12(30):202-204.

[11]邱俊帅.变频驱动控制技术在带式输送机的应用研究[J].中国化工贸易,2020,12(27):142-144.

[12]王志鹏.带式输送机多机驱动功率平衡控制系统研究[J].机电工程技术,2019(7):51-54.

[13]陈锋.中部驱动在大型带式输送机中的设计应用[J].矿山机械,2015(5):73-75.

[14]武鹏程.带式输送机驱动方案设计及对比分析[J].机械管理开发,2022(3):37-40.

[15]郭丙海.带式输送机在复杂工况下的应用[J].今日科苑,2015(11):21-24.

[16]郑海峰.煤矿带式输送机变频驱动系统设计[J].机电工程技术,2019(11):21-23.

[17]周小丹.矿用中压变频器设计开发及应用研究[D].上海:上海交通大学,2009.

[18]刘鹏飞.煤矿井下带式输送机自动化控制系统设计[J].机电工程技术,2020(4):31-35.

[19]谢辉.煤矿井下带式输送机驱动系统改造研究[J].机械管理开发,2022,37(11):15-18.

[20]孔祥利,王建行,杨春学,等.可伸缩带式输送机自移机尾改造设计与应用[J].煤矿机械,2022,43(9):5-8.