电池分容设备的热设计与验证论文

2024-05-30 10:40:06 来源: 作者:zhoudanni

摘要:电池分容化成设备总的热功耗大,充放电电流是化成工艺的数倍,受温度影响显著,更要求环境温度控制在±3℃范围内,因此热设计的好坏是影响分容化成设备工作性能的关键因素。分容库位的体积约1.98 m3,通过经验公式计算得设备单库位的总热功耗达到3.66 kW,根据GB/T31845-2015标准初步选择间接水冷方式散热。在考虑分容化成设备机械结构设计布局的基础上,对设备的风道进行初步设计。然后,借助CFD热仿真分析软件对分容化成设备进行热仿真分析,获得电池组、分容化成柜内环境温度和电子设备的温升与温差结果。CFD

摘要:电池分容化成设备总的热功耗大,充放电电流是化成工艺的数倍,受温度影响显著,更要求环境温度控制在±3℃范围内,因此热设计的好坏是影响分容化成设备工作性能的关键因素。分容库位的体积约1.98 m3,通过经验公式计算得设备单库位的总热功耗达到3.66 kW,根据GB/T31845-2015标准初步选择间接水冷方式散热。在考虑分容化成设备机械结构设计布局的基础上,对设备的风道进行初步设计。然后,借助CFD热仿真分析软件对分容化成设备进行热仿真分析,获得电池组、分容化成柜内环境温度和电子设备的温升与温差结果。CFD热仿真分析结果与实验结果相比,实际测试结果满足设计要求。考虑设备结构方便控制盒的大截面线缆的安装与维修要求,通过风机的合理布局与风道的优化设计,最终设计出满足产品结构布局与热设计的最佳方案,为同类型产品的热设计提供参考依据。

关键词:电池,热设计,分容设备,热仿真,风道设计,密闭结构,散热

0引言

由于单体电池容量有限、电压较低等问题[1],电动汽车、储能电站等二次电池的集成使用通常由数十只至数千只单体电池串联与并联的方式构成大型电池组[2-3]。单体电池的一致性直接影响着电池的寿命、安全和可靠性[4-5],对锂离子动力电池包的循环寿命和安全性产生较大影响[6]。在电池单体成组时,由于存在“木桶效应”,电池单体之间的不一致性会使得电池组的能量、功率等性能无法完全发挥出来[7]。Gogoana R等[8]研究表明,单体电池间20%的内阻差异就会降低并联电池组40%的循环寿命。单体电池的一致性差异是加速电池组性能退化的重要因素之一[9-11]。若要改善这个问题,则需要在电池单体组成电池组前,对电池单体进行一致性筛选[7]。电池组的一致性问题是电池成组使用的关键问题之一[12]。

分容工艺是指在电池活化后(首次充电后),实施系列充放电工艺措施使电池容量按照高低分出不同档位,并对质量等级不同的单体电池进行分组编排,筛选出内阻和容量相近的电芯进行组合,以便后续配组使用[13-14]。分容是判断二次电池容量及平均电压标准的重要环节,分容过程的好坏直接关系到后期对电池档位的划分[15]和电池的良品率。因此,分容设备是电池后段工序的重要检测设备。

分容工艺的充放电流程与化成工艺流程基本一致,不同的是分容的充放电流很大,是化成工艺的3~5倍。分容设备的热流密度高、发热源分布不均匀和总发热量大,文献[16-17]表明,环境温度对二次电池的性能影响较大,电池容量会随着温度的升高而变化,通过测试发现,温度每上升1℃容量就上升原来的0.8%。当温度升高时,电池材料发生热膨胀,导致锂离子在正负极之间的快速迁移和嵌入,进一步促进了应变的变化[18]。郭宏榆等[19]主要研究了温度对锂离子电池内阻的影响;雷雨等[20]重点研究了温度对锂离子电池(磷酸铁锂)的可用容量影响。杨旭等[21]提出锂电池检测实验对于设施和环境有着严格的要求,环境温度和湿度需要持续监控,温度是影响检测结果的重要因素。因此,温差的大小对电池的容量影响十分巨大,分容柜内温度的均匀性是影响电池一致性的关键因素之一,分容库位的散热设计与温度均匀化控制是设计的重点。除了电池散热,分容柜内的电子设备的散热也需要重点考虑,据统计,电子设备的失效有55%以上是散热不良引起的[22],当元器件的温度升高到一定程度后,产品的可靠性会急剧下降,研究材料表明,当元器件温度升高了10℃,可靠性就降低50%[23-24]。

分容设备的主要发热源有控制电池充放电的大功率控制盒、电池的发热、线缆的发热、探针与电池正负极的接触热和风机的热功耗等。因此,通过合理的热设计与热仿真将设备内部的发热元件的温升控制在合理范围内,且稳定控制设备库位内的环境温度在某温度区间范围内,不仅能够提升设备的工作性能和寿命,更能保证分容工艺的稳定性与可靠性,提高分容后电池性能的一致性和良品率,是提升电池性能的关键生产环节。因此,在设计初期就应该注重设备的热设计。

本文通过经验公式计算设备的温升和选择散热方式,介绍了分容成设备的散热设计与库位内环境温度的均匀化设计,采用CDF软件进行热仿真分析与优化,通过对设备单库位的风道流场、流体温度场和速度场分析来验证分容设备的热设计是否合理,分析结果能够为分容柜的散热结构设计提供参考。

1热结构设计

1.1结构设计

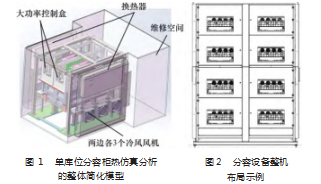

如图1所示,分容设备单个库位的3D模型,是外形尺寸长×宽×高为166 m×96 cm×109 cm的密闭金属柜,机柜的内面均贴敷保温棉实现与外界隔热。设备的后部设有尺寸约59 m×135 cm×109 cm的操作空间方便设备维修,采用气缸伸缩带动电池托盘升降的方式实现电池与探针的压合与分离工步,库位底部为预留托盘升降的空间。库位的上部安装有正负极探针模组、温度探针模组、线缆和大功率控制盒等检测结构,其中,大功率控制盒是主要热源区。为了确保设备的环境温度满足分容工艺要求,需要结合分容设备结构对柜内的风道进行合理设计。如图2所示,化成设备以多列多层库位集成化设计为主,以便节省厂房空间,实现最大效能化。

1.2热设计

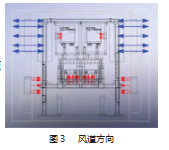

考虑到设备的厂房布局、设备的层高和设备的进出料结构,风道设计如下:(1)考虑节能环保分容设备安装的环境温度设置为25±3℃的稳定范围,分容设备的每个库位在工作时都是密封空间且与外界隔热;(2)分容设备需要确保托盘上所有电池在同时充放电条件下温度均匀性具有较好的一致性,提高分容检测的精度;(3)根据以上两点和现有设备设计经验,设备风道设计如图3所示,分容库位内的电池和所有电子设备均采用间接液冷方式换热,设备的风道为左右对称布局,两个液冷换热器安装在库位上部对准大功率控制盒,冷风的入风风机安装在库位底部对准托盘底部左右各3个风机,托盘底部风机向上吹风共配置12个风机确保均匀电池散热,控制盒风机均向中轴线吹风,库位后部为热风出风风机,将化成柜内的热量及时抽出;(4)合理的风道设计确保库位内风速较为均匀顺畅,库位内没有涡流的死角存在,无流道短路等回路形成。

2热功耗计算

2.1热负荷计算

分容库位的热负荷主要包括大功率控制盒、电池、大电流线缆、正负极探针和内部风机等热功耗。

Φ热=Φ1+Φ2+Φ3+Φ4+Φ5+Φ6 (1)

式中:Φ热为分容库位总的热负荷;Φ1为大功率控制盒的热负荷;Φ2为电池的热负荷;Φ3大电流线缆的热功耗;Φ4为正负极探针的热功耗;Φ5为分容柜内外温差传热;Φ6为所有风机的热功耗。

经统计并计算得Φ热=3.66 kW。根据分容柜热负荷并结合分容设备部分结构固有布局,进一步确定设备的散热设计与风道优化。

2.2散热效率计算

分容库位的总功耗:Φ热=3.66 kW。设备箱体的尺寸(W×H×D)为:165.7 cm×95.9 cm×108.9 cm,箱体的内表面积:A=97 269.44 cm2,箱体的体积:V=1 975 019.22 cm3,热流密度:Q=Φ热/A=0.037 6 W/cm2;体积功率密度:Qv=Φ热/V=0.001 85 W/cm3。根据分容库位总功率计算的热流密度、体积功率密度结果与温升6℃对应,冷却方法的选择根据GB/T31845-2015标准《电工电子设备机械结构热设计规范》中的冷却方法选择要求,显然液冷散热方式才能够满足散热要求,但是内部热源的封装要求只需自然空气冷却即可。

根据分容库位内部布局,热源主要集中在柜顶部的两个大功率控制盒和中间电池组与探针部分,且电池的温升应控制在6℃内,大功率控制盒的温度应控制在低于70℃范围内。因此,热设计过程中主要考虑电池组的散热和控制盒的散热,且需要控制电池组的温升均匀性和一致性,以及库位内环境温度在25±3℃范围内。

2.3水冷散热分析

理论上分析,发热量集中的热源需要更快的冷风流过器件表面带走热量,然后通过风道循环过冷凝器将热量交换掉,实现库位内部环境温度的均匀性控制±3℃范围内。根据分容设备的使用要求,环境温度由车间统一控制在25±3℃范围内,库位内环境温度电池组及托盘区域的环境温度均匀性也控制在X±3℃范围内,其中X随车间环境温度变化。25℃时空气的特征参数:空气密度ρ=1.185 kg/m3;空气动力黏度ν=15.53×10-6 m2/s;空气比热容Cp=1.005 J/(kg·℃);导热率λ=263 W/(m·k);热扩散系数α=22.15μm2/s;黏度μ=18.35μPa·s;运动黏度ν=15.53μm2/s;普朗克数Pr为0.702的常数。

综上所述,分容库位内包含了间接水冷换热和风机散热促进库位内的温度均匀性,散热方式复杂且机柜为密闭隔热箱体。库位内部的系统风阻只能通过风洞实验获得,对一般企业来讲比较难实现。因此,本文采用热仿真分析结合实验验证的方式来实现分容库位的热平衡设计。

3热仿真分析

3.1模型建立

分容库位模型建立主要考虑发热源和对系统风阻和风道有影响的结构组件。如图1所示,分容库位仿真模型内部包含有大功率控制盒、电池托盘与电池组、压床部框架结构、正负极探针组和大尺寸气缸等结构件。设备选用间接水冷系统进行散热,结构主要考虑水冷散热的影响。因此,将分容库位模型简化为一个空心的密闭箱模型,不考虑箱体实际的微小间隙和内表面贴敷保温棉的规避孔,忽略了圆角、倒角、薄壁、拔模角度、装配孔、加强筋等与散热无关的孔和特征,模型的两侧构建两条换热器送风风道,换热器简化成集总模型安装在库位上部,换热器的空气流动方向受风安装在风道底部的3个风机控制气流的方向;压床框架忽略了螺栓、垫片、螺母、销钉、缓冲块、各种报警传感器、行程开关、气动控制件、气动接头、风机滤网、电气线缆和消防管路等对散热影响较少的零件,在计算机算力允许的情况下,尽量保留对系统风阻有影响的零件。电池简化成集总模型,即将电池作为整体发热源,只关注电池的整体发热速率。托盘底部设置内部风机针对电池组进行散热,主要保障电池组的温差均匀性要求。大功率控制盒共两组,每组自带散热风机,考虑到正负极探针与大功率控制盒的接线操作方便与接线长度的控制,将大功率控制盒对称地安装在电池组的正上方。

3.2边界条件的设置

边界条件设置如下:(1)水冷仿真模型整体域只需要包覆分容库位外边界即可;(2)环境温度设置为25℃,模型的环境流体导热系数设置为100 W/(m2·K),参考压力101 325 Pa,不考虑热辐射因素;(3)锂电池集总模型参数为最大内阻小于或等于0.5 mΩ,密度为2 300 kg/m3,比热容为1 600 J/(kg·K),导热系数为λz=1.1和λx=λy=29,单位为W/(m·K),最大充放电电流为200 A,单个电池的发热功率为20 W;(4)电子设备的热功耗设置,单个大功率控制盒的最大输入热功率为1 248 W,两个控制盒的总热功耗为2 496 W,单个正负极探针接触热功率设置成10 W,探针总热功耗为320 W,线缆的总热功耗为650 W,风机总的最大热功耗约为200 W,分容库位内总的最大热功耗为3.66 kW;(5)换热器的模型设置为恒温25℃,换热器的流阻为83%,材料为6061铝合金;(6)解算类型选择流和传热,分析类型为稳态,设置电池、风机和大功耗控制盒的印制板的温度收敛为目标进行数值计算。

3.3网格划分

网格划分采用SmartCells浸入边界笛卡尔网格的笛卡尔网格划分方法。网格划分时对电池、电路板、换热器、风机、大功率线缆和正负极探针等主要热源设置局部网格细化,选择精细级细化网格,加密网格数量,提高仿真的准确性。SmartCells浸入边界笛卡尔网格优先使用笛卡尔网格法处理,对于曲面处的薄边界层采用SmartCells网格技术划分,对于大型模型的计算能够从数量级上减少网格的数量,且能够实现网格的自动划分与优化,以最少的时间成本获得最高的仿真效率。分容库位网格的总数量10 922 373,流体单元数量为5 901 791,固体单元数量为5 020 582个。

求解设置,瞬态进行求解3 600 s,数值计算由计算机自动完成,无需干涉。当达到最大计算步数后,计算自动停止。

3.4模拟结果及分析

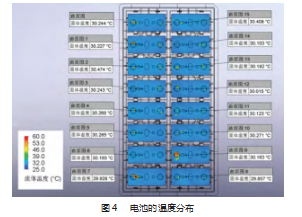

由仿真结果可知,环境温度25℃时,分容库位的热稳态的温度分布,其中库位内最高温度出现在大功率控制盒内,温度为55℃,即大功率控制盒的温升控制在30℃范围内。电池的温度范围在29.8~30.5℃范围内,温升在6℃范围内。如图4所示,对电池同一位置进行温度监测,可知温度范围在29.8~30.5℃范围内,符合电芯的均温性要求。

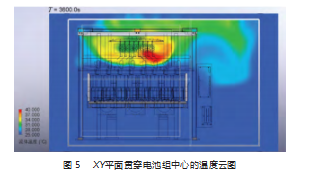

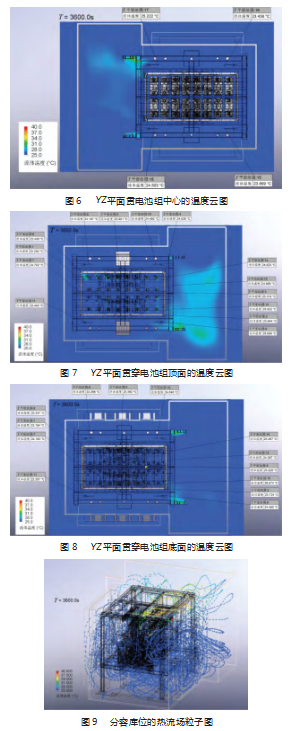

根据图5~9所示的温度云图和热流场粒子图分析可知,化成柜内大于28℃的流体温度主要分布在化成柜顶部和后部的维修空间内,并且能够形成稳定的流场。实现了包裹着电池组范围的所有流体温度低于28℃,并且电池组周边最大的流体温度为26.83℃,满足25±3℃的设计要求。

4样机测试及验证

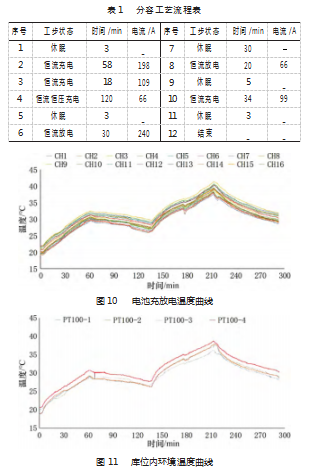

测试对象为磷酸铁锂方壳蓝本电池,型号为81175200,尺寸为长度175 mm,宽度81 mm,高度200 mm,电池标称容量为280 Ah,标称电压3.65 V。单托盘16个电芯同时进行充放电流程如表1所示。

通过设备的实测数据验证,CFD热仿真结果与实测数据较为符合,能够较为全面地反映这个设备的流体风道与热分布状况。如图10所示,分容整个充放电流程中16颗电池的温度曲线的一致性好,各个时间点的温差范围均小于6℃,电池最高温度在240 A,恒流放电结束时,此刻电池最低温度为36℃,最高温度40℃,均在电池最佳工作温度范围内。结果表明,热仿真可以对热设计进行优化和风道修正,提高优化设计能力和热设计效率,使化成设备的布局更合理。

5结束语

本文以某型电池分容设备的热设计与仿真分析为例,在考虑化成设备机械结构设计和布局的基础上,根据GB/T31845-2015标准中的热流密度和体积功率密度选择散热方式,选择间接水冷散热方式并参考标准进行风道设计。利用CFD热仿真分析软件对化成设备进行热仿真分析,获得电池组、分容库位内环境温度和电子设备的温升与温差结果,经实验样机满负荷测试,获得实验结果的环境温度和最大温升均满足电池分容工艺和电子设备的温升要求,实验结果和仿真结果温差范围均在±3℃范围内,满足设计要求。本文介绍了一种分容设备水冷散热与库位内环境温度均匀性控制在±3℃的热设计方法,为电池后段工艺的生产及检测设备的热设计与仿真分析提供参考。

参考文献:

[1]冯联友.锂离子电池不一致性改善措施研究[J].电子质量,2023(12):103-106.

[2]杨文静.电连接阻抗对锂离子电池一致性的影响[D].合肥:合肥学院,2023.

[3]于慧敏.基于一致性分布的锂离子电池组建模与仿真研究[D].北京:北京交通大学,2023.

[4]吴安平.动力电池生产线分容柜在线校准技术研究[J].工业计量,2018,28(3):43-44.

[5]李长龙,崔纳新,常龙,等.风冷并联电池模组的建模方法与不一致性研究[J].机械工程学报,2022,58(12):168-179.

[6]钟子佳.锂离子动力电池分选参数一致性研究[D].广州:广东工业大学,2023.

[7]刘通.基于阻抗谱的锂离子电池一致性筛选系统研究[D].哈尔滨:哈尔滨工业大学,2022.

[8]Gogoana R,Pinson B,Bazant Z,et al.Internal resistance matching for parallel-connected lithium-ion cells and impacts on battery pack cycle life[J].Journal of Power Sources,2014,252:8-13.

[9]Wang Q,Wang Z,Zhang L,et al.A novel consistency evaluation method for series-connected battery systems based on real-world operation data[J].IEEE Transactions on Transportation Electrification,2021,7(2):437-451.

[10]刘大同,宋宇晨,武巍,等.锂离子电池组健康状态估计综述[J].仪器仪表学报,2020,41(11):1-18.

[11]何畏,罗潇,曾珍,等.利用QPSO改进相关向量机的电池寿命预测[J].电子测量与仪器学报,2020,34(6):18-24.

[12]汪宜秀,魏学哲,房乔华,等.面向整组寿命最大化的电动汽车电池一致性变化规律及其均衡策略[J].机械工程学报,2020,56(22):176-183.

[13]杜玉吉,肖寒松,杨子旭,等.动力锂电池厂房能耗调研与分析[J].暖通空调,2022,52(1):88-93.

[14]陶维青,吴彦,曹军,等.基于物联网的双校准分容化成校验系统设计[J].仪表技术与传感器,2023(1):59-64.

[15]陈默,韩成祥.基于锂电池分容可靠性提高的接触方式[J].机械工程师,2015(8):265-266.

[16]陈兵,郑莉莉,李希超,等.老化电池的放电性能与充放电产热特性[J].储能科学与技术,2022,11(2):679-689.

[17]Todorov G N,Vlasov A I,Volkova E E,et al.Sustainability in lo-cal power supply systems of production facilities where there is the compensatory use of renewable energy sources[J].Internation-al Journal of Energy Economics and Policy,2020,10(3):14-23.

[18]杨明红,叶雍欣,聂琦璐,等.光纤传感技术在储能电池监测中的研究进展[J].激光与光电子学进展,2023,60(11):83-99.

[19]郭宏榆,姜久春,王吉松,等.功率型锂离子动力电池的内阻特性[J].北京交通大学学报,2011,35(5):119-123.

[20]雷雨,李锐,余佳玲,等.锂离子电池温度容量效应研究[J].长沙航空职业技术学院学报,2020,20(3):88-92.

[21]杨旭,戴妙妙,徐微,等.锂电池检测实验室的风险分析与应对[J].电池,2023,53(1):83-87.

[22]陈贺,王成非,范晶晶.某电子设备热结构设计[J].机电工程技术,2022,51(7):203-206.

[23]张楠.一种发射组件的热设计与实现[J].集成电路应用,2023,40(6):54-56.

[24]杨美娟,曾志华,郝靖,等.某机载电子设备的热仿真及试验分析[J].机电工程技术,2022,51(11):190-193.