基于智能视觉识别的自动控制及多工位裁切制备技术研究论文

2024-05-28 10:00:14 来源: 作者:zhoudanni

摘要:针对智能化鞋机需求,介绍一种应用于制鞋裁切机的智能视觉识别的多工位裁切新技术,通过研究装备智能化视觉识别定位技术,结合以具转盘式新架构的多工位高效自动化裁切工艺,提高裁切装备的控制智能化和裁切自动化程度,解决制鞋设备裁切精度不佳,依靠人工识别,生产效率低和废品率高等产业难题,完成动态裁切的过程不需要面料带停止输送后再裁切,提高加工的流畅性,实现具智能视觉识别功能的多工位高效裁切机新装备的开发和产业化。

摘要:针对智能化鞋机需求,介绍一种应用于制鞋裁切机的智能视觉识别的多工位裁切新技术,通过研究装备智能化视觉识别定位技术,结合以具转盘式新架构的多工位高效自动化裁切工艺,提高裁切装备的控制智能化和裁切自动化程度,解决制鞋设备裁切精度不佳,依靠人工识别,生产效率低和废品率高等产业难题,完成动态裁切的过程不需要面料带停止输送后再裁切,提高加工的流畅性,实现具智能视觉识别功能的多工位高效裁切机新装备的开发和产业化。

关键词:制鞋裁切机,视觉识别,定位,动态裁切

0引言

20世纪80年代末期,世界制鞋中心转移到中国沿海地区[1]。此后,凭借低廉的劳动力成本,我国鞋业进入发展的黄金时代,鞋产量和出口量不断增长,成为全球最大的产鞋国和出口国[2-3]。多年来我国制鞋机械行业完成了技术积累和资金筹备,产生众多制鞋机械排头兵企业,主要分布在温州、广东、福建、成都、重庆、江苏、山东等地[4-7]。然而,我国制鞋机械行业对国外的技术依赖度较高导致缺乏核心竞争力,存在机械化裁切处理流程复杂,生产效率低下等技术问题[8-9]。因此,本论文将对制鞋裁切技术进行创新,一定程度上缓解依赖国外技术的局面,提升国内制鞋机械行业的制备自动化程度和独立性,明显降低生产成本,有效提高效率。

鞋类生产一般是在片材上打上定位孔,放到预先制造好具有定位钉的模具,定位孔与定位钉配合固定片材,再拿到冲床使用刀模冲裁,形成鞋面或鞋底。整个生产流程复杂,需要多台设备以及多名生产人员配合来确保生产的连续性,人工成本高,生产效率低,并且鞋面或鞋底的加工质量受冲裁精度的影响较大。

为简化制鞋工艺,降低操作人员的劳动强度,提升裁切精度,各制鞋企业积极实施制鞋技术创新,比如文献[10]研发出一种自动裁断机,通过控制柜分别与裁断机头内的刀模控制器和马达电连接,并在控制柜中输入预设程序以控制刀模控制器和马达的运作,自动将材料裁成所需配件的形状,实现裁断过程完全自动化,与相同产量使用普通裁断机相比,节省劳动成本,有效提升裁断效率,避免因人工裁断而造成浪费。该设备技术一定程度上提升裁切效率,但无法满足操作人员同时控制多台设备,且仅靠肉眼判断鞋类位置,存在判断误差导致裁切精度不高等技术问题[10]。

针对以上技术问题,文献[11]研发出一种旋转式数控视觉识别切割机,通过简化以往鞋面二次复裁工艺,并将定位、切割一体化处理,降低操作人员的劳动强度,实现一个员工可以控制多台设备,明显提升生产效率,同时利用视觉识别定位机构对片料精确定位,有效提高裁切精度,减少产品不良率。但是上述旋转式数控视觉识别切割机仍存在问题:各个工位以及视觉识别定位工位、数控裁切装置均设置在机架内,数控裁切装置在机架(壳体)内的运动可能会影响视觉识别定位机构的定位精度,进而影响后续数控裁切装置的裁切精度;另外,在机架(壳体)的侧壁上开设上料口、下料口,可操作空间非常局限,一般只能通过生产人员进行手动上下料,难以通过机械化设备进行上下料,导致上下料连续性差[11]。

如今鞋业竞争非常激烈,国内外对制鞋机械设备的开发和研制逐年提升,而当前国内制鞋行业存在的自主创新能力不强,且缺乏研发和科技投入等诸多弊端[12-13],我国制鞋业要在竞争中占有一席之地,必须加强制鞋裁切技术创新,提升综合竞争力[14]。本文将介绍一种基于智能视觉识别的自动控制及多工位裁切制备技术,该裁切装置只将裁切工位设置在裁切室内,其他3个工位均在裁切室外;使得视觉识别定位工位处在裁切室外并且与裁切工位从前后方向和左右方向上均相互错开,上料工位和下料工位的工作台均与视觉识别定位工位、裁切工位相互错开,实现在确保生产安全的基础上,提高视觉识别定位精度,进而提高裁切精度,同时上料与下料具有充分足够的操作空间,方便与上下游设备的对接。本文通过对机器视觉的精准识别定位及转盘式多工位自动化裁切技术进行创新性研究、攻关及应用,开发具有智能化、自动化且高效的转盘式多工位视觉裁切机新产品,对推动国内制鞋装备产业和制鞋业等产业技术进步和转型升级具有必要性和重要意义[15]。

1方法原理

传统的繁琐设备搭配及人工操作的低智能化、自动化运作模式,阻碍了高端制鞋机械市场的进一步推动与扩展。因此,需要对裁切机的机器视觉智能识别、多工位自动控制及裁切、动态裁切面料等技术进行优化升级,解决传统裁切流程繁琐,需配套多类别操作装备及技术人员来实现连续生产,且存在裁切精度弱影响成品率,以及传统鞋面面料裁剪设备需要面料停止传动后进行裁剪,降低工作效率等制约行业发展的技术难题。

通过开展基于智能视觉识别的自动多工位裁切机装置的关键技术攻关,实施应用于制鞋裁切机的智能化视觉识别定位技术、转盘式多工位裁切技术、动态裁剪鞋面面料技术的应用研究,实现高速视觉识别定位及精准裁切分解数据输出应用,提升裁切装备的上、下料和定位、裁切不同功能的全自动高效同步作业和生产稳定性,完成动态裁切的过程不需要面料带停止输送后再裁切,提高了加工的流畅性。

2机构设计

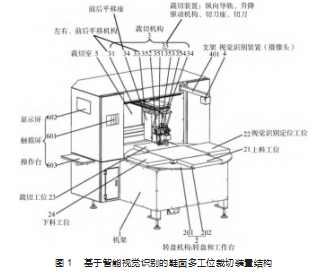

如图1所示,基于智能视觉识别的鞋面多工位裁切装置,包括机架、转盘机构、裁切机构和视觉识别装置;转盘机构包括转盘、旋转驱动装置以及4个工作台,转盘的外周向上按照转盘的转动方向,依次设有上料工位、视觉识别定位工位、裁切工位和下料工位,4个工作台分别对应进行设置;其特征在于:还包括裁切室,裁切室开设有朝向转盘中心的敞口,裁切工位设置在裁切室内部,其他3个工位设置在裁切室外部;裁切机构安装在裁切室中并处于裁切工位上方;视觉识别装置设置在裁切室外部并处于视觉识别定位工位的正上方。这种裁切机在确保生产安全的基础上,提高视觉识别定位精度,进而提高裁切精度,同时上料与下料具有充分足够的操作空间,方便与上下游设备的对接。

3控制系统设计

3.1鞋面料精准识别定位系统

开发基于智能视觉识别的鞋面料精准识别定位系统,提升视觉识别定位准确性及裁切精度,实现装备的高效智能化控制,解决传统裁切装置裁切精度不佳影响鞋面或鞋底的加工质量等技术难题。

通过设计具高速摄像头及显示操作机构的视觉识别定位装置,利用高速摄像头摄取目标源,精准获取鞋面或鞋底片材在工作台上的位置信息,配合显示操作机构的触摸屏、显示屏、电子设备操作台等智能化装置的应用,快速匹配坐标数据与数据库内模板,输出裁切命令,实现智能控制及快速高效裁切目的;同时,为避免裁切装置的运动影响视觉识别定位机构的定位精度等情况发生,使视觉与裁切机构从前后、左右方向上均相互错开,使视觉识别装置在获取坐标信息时,不受裁切等工序操作影响,整体提升视觉识别定位及裁切精度,减少误差产生。

3.2四工位高效自动化鞋面裁切技术

开发具转盘式新架构的四工位高效自动化鞋面裁切的新技术,实现以视觉识别定位工位、上料工位、裁切工位及下料工位等机构的全自动连续性作业,解决传统裁切生产线操作流程繁琐,设备及人工成本高且效率低等技术难题。

通过在转盘机构外周前、左、后、右4个方位对称设置上料工位、视觉识别定位工位、裁切工位和下料工位,配合采用步进电机的旋转驱动装置,以电机驱动转盘每次固定转动90°,逆时针旋转依次转过4个工位进行自动化操控,且设计裁切工位于裁切室内部,其他3个工位置于外部,使得视觉识别装置在获取鞋面片材或鞋底片材的位置信息时,不会受到裁切工位的作业影响,提高视觉识别定位精度,进而提高裁切精度。

另外,上料工位和下料工位的工作台分别处于转盘的前侧和右侧,均与视觉识别定位工位、裁切工位相互错开,形成上料、下料更大操作空间,方便机械手或人员进行作业,且有利于与上游、下游设备进行对接,进一步提高生产连续性。

同时,应用含有升降驱动机构、纵向导轨、切刀座和切刀等构件的裁切机构,配合以电机、导轨、同步带、导块等构件实现不同方位的快速移动,裁切装置从视觉识别定位机构获取鞋面片材或鞋底片材在视觉识别定位工位上的位置信息,待工作台转至裁切工位后,裁切装置根据所获取的位置信息,通过电机驱动同步带运动,实现相应的前后平移和左右平移,对鞋面片材或鞋底片材进行裁切,形成鞋面或鞋底,大幅度提高操作自动化控制水平及裁切的稳定性。

3.3鞋面面料裁剪技术

开发基于自动控制系统的鞋面面料裁剪新技术,实现完成动态裁切的过程不需要面料带停止输送后再裁切,有效提高了鞋面裁剪加工的流畅性以及工作效率。

通过设置输送组件,将两个转动安装在横框内壁的转动板,且两个转动板不呈同轴设置,远离轴心的外壁共同转动安装有安装块,安装块的底面安装有切刀,且始终与面料带呈平行状态。面料带从两个输送辊之间穿过并从上转辊的下方绕过,且上转辊与输送辊之间的面料带呈水平设置,两个输送辊对面料带进行夹紧传送,配合用于驱动上转辊转动的驱动组件,实现对面料带进行水平匀速的输送。同时使得两个摆杆均与上转辊呈同轴设置,远离上转辊的一端共同安装有可转动收卷的收卷辊,且收卷辊的转动速度与输送辊的转动速度相同,当摆杆处于最低位时,收卷辊的高度高于上转辊的高度。另外设置传动组件用于带动其中一个转动板转动,在安装块地连接作用下,另一个转动板也随之转动,从而使安装块圆周转动的同时底面始终保持水平的状态。

通过结构之间的配合,当安装块底面的切刀转动接触到水平输送的面料带时,此时切刀与面料带处于水平方向的相对静止状态,从而使面料带在输送的过程中利用切刀对其进行挤压裁切,完成动态裁切的过程,不需要面料带停止输送后再裁切,提高了加工的流畅性,提高了工作效率。

汇集以上技术创新、集成应用,提高制鞋裁切装备的智能化、自动化动态控制程度,解决传统裁切机不同工序需配套不同设备,造成裁切精度不佳,生产效率低,产品加工质量无法保障以及间歇传动导致工作效率低等产业难题,顺应装备行业对制鞋机械的高端化需求,实现具智能视觉识别功能的多工位动态高效鞋面裁切机新装备的开发和产业化。

4测试与验证结果

为了验证基于智能视觉识别的自动控制及多工位裁切制备技术的先进性,本文将其与传统旋转式数控视觉识别裁切技术进行比较。相较传统视觉识别裁切方式,新技术运用四工位转盘式视觉裁切方式,通过只将裁切工位设置在裁切室内,其他3个工位均在裁切室外,使裁切机构在进行片材裁切工作时,不会对其他工位的工作造成影响,确保生产的安全性。另外,视觉识别定位工位处在裁切室外并且与裁切工位从前后方向和左右方向上均相互错开,使得视觉识别装置在获取鞋面片材或鞋底片材的位置信息时,不会受到裁切工位的作业影响,提高视觉识别定位精度,进而提高裁切精度。

具体地,上料工位的工作台完成鞋面片材或鞋底片材的上料作业之后,步进电机驱动转盘转动90°使工作台转至视觉识别定位工位,摄像头获取鞋面片材或鞋底片材在工作台上的位置信息,发送给裁切装置;裁切装置从视觉识别定位机构获取鞋面片材或鞋底片材在视觉识别定位工位上的位置信息,步进电机驱动转盘转动90°使工作台转至裁切工位,裁切装置根据所获取的位置信息进行裁切作业;进行裁切时,升降气缸驱动切刀下降,在前后平移机构和左右平移机构的共同驱动下,对鞋面片材或鞋底片材进行裁切,完成裁切后气缸驱动切刀上升复位;步进电机驱动转盘转动90°使工作台转至下料工位,生产人员对裁切好的鞋面或鞋底以及剩下的片材废料进行分类收纳,最后不仅电机驱动转盘再转动90°使工作台转至上料工位,重复进行作业。这种裁切机在确保生产安全的基础上,提高视觉识别定位精度,进而提高裁切精度,同时上料与下料具有充分足够的操作空间,方便与上下游设备的对接。

5结束语

通过研究应用智能化机器视觉识别定位技术,开发智能鞋面裁切视觉系统,配合高速摄像头及照明模块、图像采集和视觉处理器等构件的协调运作,实现高速视觉识别定位及精准裁切分解数据输出应用,避免了裁切精度不佳影响鞋面或鞋底的加工质量等情况发生;创新具转盘式新架构的视觉识别定位、上料、裁切及下料等连续性多功能多工位裁切技术,明显提升裁切装备的上、下料和定位、裁切不同功能的全自动高效同步作业和生产稳定性,解决传统裁切生产线操作流程繁琐,设备及人工成本高且效率低等问题;创新基于自动控制系统的鞋面面料裁剪技术,当安装块底面的切刀转动接触到水平输送的面料带时,切刀与面料带处于水平方向的相对静止状态,从而使面料带在输送的过程中利用切刀对其进行挤压裁切,完成动态裁切的过程,不需要面料带停止输送后再裁切,提高了加工的流畅性及工作效率。以上技术集成应用,符合当前国际市场对自动化、智能化制鞋技术的要求,简化生产流程的同时,鞋类产品裁切精度得到提升,有效提升产品的质量,具有广阔的市场发展空间。

参考文献:

[1]向隅.中国鞋企,北上还是西移?[J].西部皮革,2015(5):7-8.

[2]岳雨龙.基于生态观的企业品牌战略管理研究—以温州制鞋企业为例[D].南昌:华东交通大学,2014.

[3]乔瑾瑾.温岭市制鞋产业升级路径研究[D].杭州:浙江理工大学,2012.

[4]江玉定.浅析我国制鞋业出口现状及其发展对策[J].中国皮革,2011(24):27-30.

[5]张倩男,徐帆.广东省制鞋业的国际竞争力分析[J].经济研究导刊,2013(17):63-65.

[6]刘人怀,覃大嘉,左晓安,等.中国鞋业代工现状与人资转型发展战略[J].新经济,2013(26):3-4.

[7]郝根旺.基于机器人的制鞋成型过程智能控制策略设计[D].大连:大连理工大学,2015.

[8]刘人怀,覃大嘉,梁育民,等.产业工人的中国梦:从低技能劳工到专业技术工人的人资转型升级战略[J].战略决策研究,2013(5):38-41.

[9]杨晶.基于产业链整合的成都鞋业价值创造研究[D].成都:西华大学,2011.

[10]东莞华宝鞋业有限公司.一种自动裁断机,中国:201320891974.4[P].2015-03.

[11]东莞市爱玛数控科技有限公司.一种旋转式数控视觉识别切割机,中国:201922064795.3[P].2020-09.

[12]陈家安,刘克琦,焦永瑾.制鞋机械设备的发展趋向[J].北方经贸,2001(6):188.

[13]向隅.我国制鞋产业集群总体竞争力亟待提升[J].西部皮革,2015(9):27-28,36.

[14]李倩.浅析中国制鞋企业的国际竞争策略[J].商业经济,2009(23):73-75.

[15]戴勇.传统制造业转型升级路径、策略及影响因素研究——以制鞋企业为例[J].暨南学报(哲学社会科学版),2013(11):57-62.