考虑第二相粒子的晶粒尺寸梯度镍基合金晶体塑性有限元分析论文

2024-05-28 09:53:07 来源: 作者:zhoudanni

摘要:晶粒尺寸梯度结构镍基合金具有优异的强度和延展性,但存在于合金内第二相粒子对这些性能的影响尚不明确。为了阐明第二相粒子对梯度结构镍基合金力学性能的影响,将晶体塑性有限元方法结合Hall–Petch法则通过用户子程序方式嵌入至Abaqus软件中,并对晶粒尺寸梯度结构镍基合金的强度和延展性进行了研究,得到了晶粒尺寸梯度结构镍基合金有限元模型的应力和应变云图。进一步探究了位于表层或芯部的不同颗粒尺寸第二相粒子对该合金宏观力学性能的影响,得到了含第二相粒子的晶粒尺寸梯度结构镍基合金的应力-应变曲线图和应力和应变分布

摘要:晶粒尺寸梯度结构镍基合金具有优异的强度和延展性,但存在于合金内第二相粒子对这些性能的影响尚不明确。为了阐明第二相粒子对梯度结构镍基合金力学性能的影响,将晶体塑性有限元方法结合Hall–Petch法则通过用户子程序方式嵌入至Abaqus软件中,并对晶粒尺寸梯度结构镍基合金的强度和延展性进行了研究,得到了晶粒尺寸梯度结构镍基合金有限元模型的应力和应变云图。进一步探究了位于表层或芯部的不同颗粒尺寸第二相粒子对该合金宏观力学性能的影响,得到了含第二相粒子的晶粒尺寸梯度结构镍基合金的应力-应变曲线图和应力和应变分布图。结果表明:位于表层1号尺寸第二相粒子的镍基合金表现出较高的强度和较好的延展性,强度为1 804.96 MPa,应变为20.49%;位于芯部1号尺寸第二相粒子的镍基合金抗拉强度最大,为1 902.34 MPa,但延展性最差,为9.68%。随着第二相粒子尺寸的增大,镍基合金的强度逐渐降低。研究结果有助于理解镍基合金的强塑性,并为合金的设计和应用提供参考。

关键词:镍基合金,晶粒尺寸梯度,第二相粒子,晶体塑性

0引言

镍基合金材料具有卓越的力学性能,包括高屈服强度和抗拉强度,在高温环境下仍然能够保持较好的力学性能[1]。通过改变材料微观结构特征优化其力学性能是常用方法之一,而晶粒尺寸从表面到内部呈梯度变化的结构金属因其具有强度-延展性协同增效作用被广泛应用。

目前,利用表面机械研磨处理(SMGT)、表面机械磨损处理(SMAT)和超声波表面轧制处理(USRP)细化表面晶粒,或添加其他元素以提高材料的强度和延展性[2-4]。Ding等[2]采用SMGT制备了晶粒尺寸梯度IN718合金,研究发现其表层纳米晶粒的硬度为6.2 GPa,是芯部的3倍。Jiang等[3]通过USRP制备了晶粒尺寸梯度IN718合金,研究发现晶粒尺寸梯度合金的屈服强度和极限拉伸强度分别提高了55 MPa和105 MPa。此外,金属合金材料中第二相颗粒同样影响着合金的强度、塑性和延展性[5-6]。B Gwalani等[7]发现γ'相对面心立方晶体结构高熵合金的屈服强度具有增强作用。还发现在不影响延展性的情况下,通过细化γ'相的尺寸可以有效提高合金的屈服强度。Goodfellow[8]研究了γ'相的尺寸、成分和形态对镍基高温合金强度的影响,并得出结论塑性变形的机制主要取决于γ'相的尺寸。Ali等[9]研究结果表明了合金的硬度与γ'相的尺寸呈反比关系。Ran等[10]发现γ"相和基体晶格参数的差异引起了强烈的应力场,限制了位错的运动,并得出结论合金优异的拉伸性能与γ"颗粒的尺寸和带有位错胞的残余位错密切相关。虽然在实验上制备和分析晶粒尺寸梯度结构材料的技术已成熟,但不同晶粒尺寸分布和特定尺寸第二相粒子微观结构的可控制备技术仍不易实现。

晶体塑性有限元模型(CPFEM)是研究金属材料宏观和微观的形变过程和力学行为的有效工具之一[11-14]。该模型主要通过分解切应力来描述晶体硬化规律的唯象本构模型。Zeng等[11]成功实现了梯度结构金属中应力和应变的不均匀分布,并揭示了这种分布是由于晶粒在整体均匀变形下的渐进屈服行为引起的。Li等[12]研究结果表明,晶粒尺寸梯度引起应力和应变呈现梯度分布的现象。此外,研究还明确了晶粒旋转程度与晶粒的初始晶格取向相关,而不受晶粒尺寸影响的结论。Wang等[13]发现了在不降低材料延展性的情况下,晶粒尺寸梯度结构能够提高材料的屈服强度,同时发现尺寸较小的晶粒能够承载更高的应力载荷,而尺寸较大的晶粒则承担更多的塑性变形。CPFEM已广泛应用于研究晶粒尺寸梯度金属材料的力学行为,并在模拟和预测材料的力学性能方面发挥着作用。

本文基于CPFEM,探究单个第二相颗粒对晶粒尺寸梯度结构镍基合金强度和延展性的影响,但需注意该方法无法全面考虑多相相互作用等复杂的宏观效应。因此,与单个颗粒的研究相结合,可进一步探索包括多种析出相间的交互影响、尺寸效应和晶体塑性行为等方面的综合研究,更全面地揭示第二相粒子在合金材料中的行为和影响。

1晶体塑性有限元模型的建立

1.1晶粒尺寸相关的晶体塑性本构方程

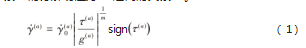

使用幂函数方程描述滑移系a的剪切速率γ.(a)和滑移系a的分解切应力τ(a)之间的关系[15]。

式中:γ.)为滑移系a的剪切速率的初始参考值;m为应变速率敏感系数;g(a)为滑移系a的临界剪切应力,反映材料的抗塑性变形的能力。

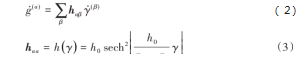

滑移硬化模型采用下面的表达式:

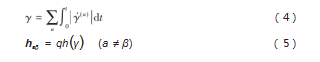

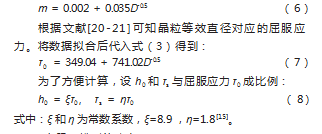

式中:g.(a)为滑移系a临界剪切应力的增量;haa和haβ为滑移硬化模量矩阵,是关于所有滑移系的总累积剪切应变γ的函数;h0、τs和τ0分别为初始硬化模量、流动应力饱和值和屈服切应力;q为潜在硬化系数,一般取1≤q≤1.4[11]。

考虑到Hall–Petch关系[16-17],将晶粒等效直径D引入式(1)。其中m与D之间的关系由文献[18-19]中的实验数据确定。即

1.2有限元模型的建立

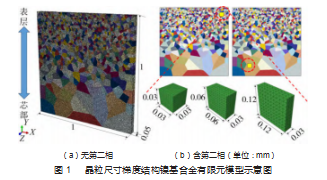

为了鲜明描述梯度的晶粒尺寸,通过开源软件Neper[22]生成了包含1 000个晶粒尺寸梯度的三维多晶代表性体积单元模型,长为1 mm、宽为1 mm、高为0.05 mm。每个晶粒被赋予不同尺寸参数和随机设置的晶粒取向,以模拟真实的多晶环境。图1(a)显示了晶粒尺寸梯度结构镍基合金有限元模型,晶粒尺寸从顶部表层区域的5μm线性增加到底部芯部区域的216μm。模型采用三维二阶四面体完全积分单元(C3D10)网格单位划分,共398 628个单元。边界条件规定:固定模型左侧、底部和背面,使其位移为0(uxy=uxz=uyz=0);在模型右侧y-z面沿x轴正方向施加21%的位移载荷。采用镍基合金Inco‐nel718的材料参数,为C11=259.6 GPa、C12=179.0 GPa、C44=109.6 GPa、γ.)=0.001 s-1。另外,通过研究单个第二相颗粒在梯度结构镍基合金中的相界与晶界相互作用关系以及合金塑性变形规律,为进一步探究第二相粒子分布对合金性能的影响奠定基础。而板状方形的第二相粒子在微米尺度下普遍存在,研究其对合金性能的影响具有普适性。为了避免多颗粒第二相粒子相互作用造成的偏差,故选择单颗板状方形第二相粒子研究。图1(b)显示了第二相粒子分布位置和尺寸。分别是:1号尺寸30μm×30μm×30μm、2号尺寸60μm×60μm×30μm、3号尺寸120μm×120μm×30μm,使用Embedded region约束命令内嵌于模型的表层和芯部区域两种位置。含第二相粒子时,基体仍为Inconel718,第二相粒子采用γ'(Ni3Al)的材料参数,为C11=232.7 GPa、C12=154.5 GPa、C44=123.0 GPa。以上参数可以从文献[14,23-24]中得到。

2结果与分析

2.1无第二相粒子时的模拟结果

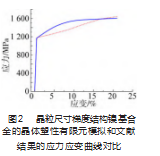

图2显示了晶粒尺寸梯度结构镍基合金的晶体塑性有限元模拟结果和文献结果[25]的应力应变曲线。从图中可以发现,晶体塑性有限元模拟的应力-应变曲线与实验数据误差在10%以内,一定程度上证的可靠性。造成误差的原因是镍基合金在拉伸过程中出现温升现象,产生塑性变形热,导致合金局部温度升高,使合金的强度降低。而晶体塑性有限元模拟未考虑温度对流动应力和塑性应变的影响,因此,台金在塑性阶段有限元模拟的应力高于实验结果,图3为不含第二相粒子时晶粒尺寸梯度结构镍基合金的Mises应力分布和塑性应变分布云圈,其中圈3(a)(c)分别表示位移加载为0.06%、0.2%和21%时的应力云图,图3(d)~(f)为相应条件下的塑性应变云图。

由图可知,不同的晶粒尺寸之间呈现出明显的应力梯度和应变梯度。图3(a)~(c)中随着位移的增加,Mises应力沿径向呈现明显的梯度分布。而图3(d)~(f)中塑性应变的分布呈现出与Mises应力相反的趋势。这些现象与文献[11-12]中的应力应变分布情况保持一致。当位移增加到21%时,模型顶部的右侧出现较大的塑性变形,且在变形区出现一条“弧形”的应力集中带,向模型的芯部和非加载侧延伸,如图3(c)和图3(f)所示。表层区域产生应力集中的原因可能是在位移加载下,表层晶粒受到更大的应变影响,晶粒会发生不均匀的变形,导致应力集中带在表层形成。同时晶粒尺寸越小,晶粒界面越多,位错被限制在晶界处,应力传播受到阻碍,造成应力集中的现象[26]。而大晶粒尺寸晶粒界面少,储存在晶粒内部的位错易扩散和移动,因此不易产生应力集中。晶粒内部晶格结构和晶界的差异也是造成应力集中带延展至大晶粒界面时路径发生停滞或弯曲的原因。

2.2含第二相时的模拟结果

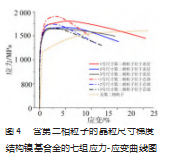

图4显示了7组仿真模拟中含第二相粒子的晶粒尺寸梯度结构镍基合金的应力-应变曲线图。其中,红实线、蓝实线、黑实线分别模拟是位于表层的1号尺寸、2号尺寸、3号尺寸第二相粒子;红点划线、蓝点划线、黑点划线分别模拟是位于芯部的1号尺寸、2号尺寸、3号尺寸第二相粒子。无第二相粒子的模拟结果用橙色虚线表示。模拟结果表明,无第二相粒子的锦基合金屈服强度最低,为1 165.82 MPa,但延展性最好,为21%,位于芯部1号尺寸第二相粒子的镍基合金抗拉强度最大,为1902.34 MPa,但延展性最差,为9.68%。位于表层1号尺寸第二相粒子的镍基合金表现出较高的强度和较好的延展性,强度为1804.96 MPa,应变为20.49%。对比七组数据可知,与无第二相粒子相比,含第二相粒子的镍基合金的屈服强度更高,但塑性更差,相同尺寸条件下,第二相粒子位于表层的镍基合金的塑性好于芯部。相同位置条件下,第二相粒子尺寸越小镍基合金的强度越高。这是因为根据Orowan机制,当第二相粒子尺寸较小时,粒子不易变形,位错绕过第二相粒子时的曲率半径增大,导致所需位错移动的应力升高,产生强化作用,从而提高了合金的强度。因此无论第二相粒子位于表层还是芯部,其尺寸越小的合金能承载更大的应力,表现出更高的强度。同时,第二相粒子具有较高强度的相界,阻碍了基体晶粒内的位错移动和滑移,限制了合金的塑性变形能力,因此第二相粒子的存在总会增强合金的强度,降低其延展性。此外,表层区域的晶界数量多,位错大多塞积在晶界处,第二相粒子对位错影响小,因此,相同尺寸下,表层的塑性好于芯部。

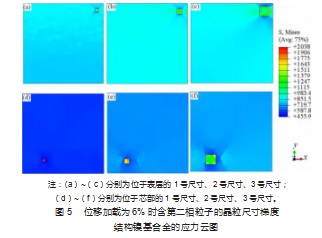

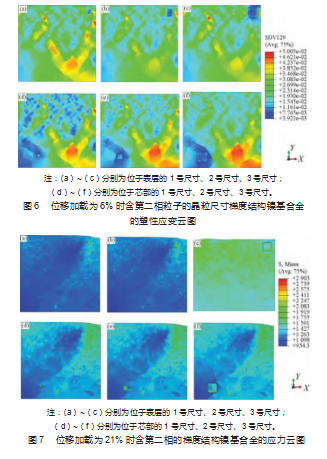

图5显示了位移加载为6%时含不同尺寸第二相粒子分别位于表层或芯部的晶粒尺寸梯度结构镍基合金的应力云图。由图5(a)~(c)可知,位于表层第二相粒子的左右两侧出现应力集中现象。这是由于第二相粒子不同的力学性质,如硬度、弹性模量和屈服强度等造成的。同时第二相粒子与基体晶粒之间存在弹性参数和晶体取向的不匹配,导致局部弹性畸变,即相界面和晶界周围的应力场发生改变。在相界面和晶界附近,由于弹性畸变引起的应力场的变化,应力不能在晶体内部均匀传播,导致了应力集中现象的出现[27]。随着第二相粒子尺寸的增大,应力集中情况越明显。图5(d)~(f)中,由于芯部大晶粒区的晶界数量少,相界面与晶界处的弹性畸变小。因此第二相粒子处于芯部时,镍基合金的应力集中程度较小。

图6显示了位移加载为6%时含第二相粒子的晶粒尺寸梯度结构镍基合金的塑性应变云图。由图可知,无论处于表层还是芯部,随着第二相粒子尺寸的增大,其周围基体晶粒的塑性应变越小。这是因为第二相粒子提供更强的相界,抑制第二相粒子位错滑移的范围更大。同时大尺寸的第二相粒子形成了更丰富的晶界强化和位错滑移的障碍,使得第二相粒子周围更难发生塑性变形,因此塑性应变小。

图7显示了位移加载为21%时含第二相粒子的晶粒尺寸梯度结构镍基合金的应力云图。由图可知,第二相粒子虽然提供一定的强化效应,但当其尺寸较小时,对应力的传播阻碍作用有限。图7(a)~(c)中,位于表层的第二相粒子阻碍了应力集中带的延伸,改善了晶粒尺寸梯度结构镍基合金的应力分布情况。这是因为第二相粒子的“钉扎效应”,导致应力被束缚在其附近,阻碍了应力的传递,减缓了应力集中。但对于应力集中带的延伸路径,第二相粒子并未起到改变的作用。由图7(d)~(f)可知,基体晶粒尺寸对应力集中的阻碍作用占主导地位,而第二相粒子因所处位置远离载荷加载一侧对应力集中带延伸的影响微乎其微。

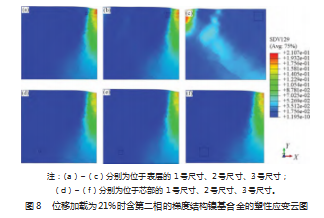

图8显示了位移加载为21%时含第二相粒子的晶粒尺寸梯度结构镍基合金的塑性应变云图。由图可知,模型顶部位移加载侧出现了一块剧烈的塑性变形区,位于表层的第二相粒子阻碍了塑性变形的扩展。第二相粒子的存在增加了合金的抗变形性能,使塑性变形更加困难。同时通过第二相粒子与基体晶粒的相互作用来转移应力,以减轻局部应力集中的程度,使应力分布更加均匀,以抑制周围的位错塞积和塑性变形的扩展。

3结束语

基于晶粒尺寸相关的晶体塑性有限元方法,建立了考虑第二相粒子的三维多晶代表体积单元模型,探究了晶粒尺寸梯度结构镍基合金的力学行为,结论如下。

(1)在无第二相的仿真模拟中,芯部的粗晶粒对应力集中带的扩展起阻碍和弯曲作用。

(2)晶粒尺寸梯度结构镍基合金的强度随第二相粒子尺寸降低呈上升趋势。第二相粒子尺寸相同的条件下,其位于表层的镍基合金塑性好于芯部,且位于表层1号尺寸第二相粒子的镍基合金表现出较好的强度和延展性。

(3)小应变下,晶粒尺寸梯度结构镍基合金的应力和塑性应变分布受第二相粒子尺寸影响,呈现出其尺寸增加第二相粒子的附近应力集中范围增大、塑性应变降低的趋势。

(4)大应变下,基体相晶粒尺寸影响应力集中的延伸路径,而第二相粒子则起到阻碍应力集中延伸的作用,但不改变其扩展路径。

参考文献:

[1]ZHAO Z,XU X,WANG Q,et al.Microstructure and properties of periodic porous Inconel 718 alloy prepared by selective laser melting[J].Advanced Composites and Hybrid Materials,2021,4(2):332-338.

[2]DING J,XUE S,SHANG Z,et al.Characterization of precipitation in gradient Inconel 718 superalloy[J].Materials Science and Engi‐neering:A,2021,804.

[3]JIANG W,XU P,LI Y,et al.Effect of a gradient structure on the mechanical performance of Inconel 718 Ni-based superalloy at elevated temperatures[J].Journal of Materials Research and Tech‐nology,2023,23:2031-2042.

[4]王盼盼,邱长军.合金成分对镍基高温合金性能影响的研究进展[J].机电工程技术,2023(4):141-145.

[5]何冰,韩森霖,任永海,等.GH3128高温合金中析出相的析出行为及其对力学性能的影响[J].热加工工艺:1-5[2024-03-06].

[6]马国楠,朱士泽,王东,等.SiC颗粒增强Al-Zn-Mg-Cu复合材料的时效行为和力学性能[J].金属学报,2023,59(12):1655-1664.

[7]GWALANI B,SONI V,LEE M,et al.Optimizing the coupled ef‐fects of Hall-Petch and precipitation strengthening in a Al 0.3 CoCrFeNi high entropy alloy[J].Materials&Design,2017,121:254-260.

[8]GOODFELLOW A J.Strengthening mechanisms in polycrystal‐line nickel-based superalloys[J].Materials Science and Technolo‐gy,2018,34(15):1793-1808.

[9]ALI M A,LóPEZ-GALILEA I,GAO S,et al.Effect ofγ'precipi‐tate size on hardness and creep properties of Ni-base single crys‐tal superalloys:Experiment and simulation[J].Materialia,2020,12.

[10]RAN R,CHAI C R,WANG Y,et al.Outstanding high-tempera‐ture strength-ductility combination in inconel 718 alloy bywarm rolling and simplified aging treatment[J].Intermetallics,2023,163.

[11]ZENG Z,LI X,XU D,et al.Gradient plasticity in gradient nano-grained metals[J].Extreme Mechanics Letters,2016(8):213-219.

[12]LI Z,YANG F.Grain rotations during uniaxial deformation of gradient nano-grained metals using crystal plasticity finite ele‐ment simulations[J].Extreme Mechanics Letters,2017(16):41-48.

[13]WANG Y,YANG G,WANG W,et al.Optimal stress and deforma‐tion partition in gradient materials for better strength and tensile ductility:A numerical investigation[J].Sci Rep,2017,7(1):10954.

[14]CRUZADO A,LLORCA J,ESCUDERO J S.Computational Mi‐cromechanics Modeling of Polycrystalline Superalloys:Applica‐tion to Inconel 718[J].Integrated Computational Materials Engi‐neering(ICME),2020:127-163.

[15]PEIRCE D,ASARO R J,NEEDLEMAN A.An analysis of non‐uniform and localized deformation in ductile single crystals[J].Acta Metallurgica,1982,30(6):1087-1119.

[16]HALL E O.The deformation and ageing of mild steel:III discus‐sion of results[J].Proceedings of the Physical Society Section B,1951,64(9):747.

[17]PETCH N J,WRIGHT E.The plasticity and cleavage of polycrys‐talline beryllium I.Yield and flow stresses[J].Proceedings of the Royal Society of London A Mathematical and Physical Sciences,1980,370(1740):17-27.

[18]GU C D,LIAN J S,JIANG Q,et al.Experimental and modelling investigations on strain rate sensitivity of an electrodeposited 20 nm grain sized Ni[J].Journal of Physics D:Applied Physics,2007,40(23):7440-7446.

[19]ZHOU Q,ZHAO J,XIE J Y,et al.Grain size dependent strain rate sensitivity in nanocrystalline body-centered cubic metal thin films[J].Materials Science and Engineering:A,2014,608:184-189.

[20]MUKHTAROV S K.Effect of Grain Size on the Superplastic Be‐havior of a Nanostructured Nickel-Based Superalloy[J].Materi‐als Science Forum,2009,633-634:569-575.

[21]LIU B B,HAN J Q,ZHAO R,et al.Grain Size Effect on Fracture Behavior of the Axis-Tensile Test of Inconel 718 Sheet[J].High Temperature Materials and Processes,2016,35(10):989-98.

[22]QUEY R,DAWSON P R,BARBE F.Large-scale 3D random polycrystals for the finite element method:Generation,meshing and remeshing[J].Computer Methods in Applied Mechanics and Engineering,2011,200(17):1729-1745.

[23]ZHAO W,SUN Z,GONG S.Synergistic effect of co-alloying ele‐ments on site preferences and elastic properties of Ni3Al:A first-principles study[J].Intermetallics,2015,65:75-80.

[24]ZHOU H,ZHANG X,WANG P,et al.Crystal plasticity analysis of cylindrical holes and their effects on the deformation behavior of Ni-based single-crystal superalloys with different secondary ori‐entations[J].International Journal of Plasticity,2019,119:249-72.

[25]ZHANG X,CHEN Y,CAO L,et al.Microstructures and tensile properties of a grain-size gradient nickel-based superalloy[J].Journal of Alloys and Compounds,2023,960.

[26]王新宇,申俊杰,郭祥如,等.考虑位错硬化效应的P92钢晶体塑性模拟研究[J].热加工工艺,2023,52(14):30-35,40.

[27]刘谨,赵志毅,薛润东.析出相对GH141宏观残余应力的影响[J].稀有金属,2017,41:1258-1264.