转化炉炉墙钢结构焊接收缩变形的控制分析论文

2024-05-27 09:56:10 来源: 作者:zhoudanni

摘要:转化炉是化工生产中重要的设备之一,其炉墙钢结构焊接质量直接影响设备的性能和使用寿命。在焊接过程中,由于材料、温度、应力等因素,可能会导致结构件的收缩和变形,从而影响设备的精度和安全性。文章以转化炉炉墙钢结构焊接收缩变形控制为中心,客观梳理转化炉炉墙钢结构焊接收缩控制难点,并且从结构设计优化、焊接工艺制定、焊接顺序规划、反变形措施应用、装配精度控制、焊接参数合理选择、焊后矫正变形等方面,对转化炉炉墙钢结构焊接收缩变形的控制方法进行分析,以期为相关人员提供参考。

摘要:转化炉是化工生产中重要的设备之一,其炉墙钢结构焊接质量直接影响设备的性能和使用寿命。在焊接过程中,由于材料、温度、应力等因素,可能会导致结构件的收缩和变形,从而影响设备的精度和安全性。文章以转化炉炉墙钢结构焊接收缩变形控制为中心,客观梳理转化炉炉墙钢结构焊接收缩控制难点,并且从结构设计优化、焊接工艺制定、焊接顺序规划、反变形措施应用、装配精度控制、焊接参数合理选择、焊后矫正变形等方面,对转化炉炉墙钢结构焊接收缩变形的控制方法进行分析,以期为相关人员提供参考。

关键词:炉墙钢结构,焊接流程,刚性调整,锤击消除法

0引言

转化炉炉墙钢结构焊接收缩变形控制的研究,是优化炉墙钢结构的重要内容。箱形管式加热炉在实际应用中,不仅有效提高了热效率,而且还具备双面辐射的优点。使用箱形管式加热炉,可以有效升级炼油化工运行体系,制备乙烯常用的管式裂解炉,其结构便是典型的箱形结构。此外,制氢装置、CO装置等所涉及的转化炉同样以箱形结构为主。由于加热炉形体结构一般设计体积较大,所以辐射室也随之变大,为保证组合吊装的安全与质量,需将其以现场预制框状结构的方式进行焊接。这期间需严格控制炉体钢结构设计,保证所有比例尺寸满足炉体钢结构应用要求。

1转化炉炉墙钢结构研究介绍

此次以某化工厂为研究对象,针对该厂醋酸工程模块的CO装置进行深层次研究。该装置所应用的蒸汽转化炉为H-4301,实际施工期间,为保证主体钢结构质量,制定科学有效的焊接收缩缝变形控制方案。转化炉具体组成如下:

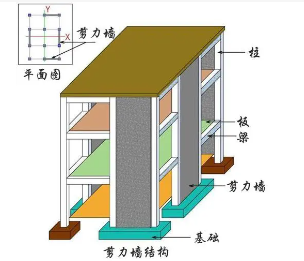

基本部件包括平台、燃烧器、辐射室钢结构、转化管以及梯子等。外形参数:14 300 mm×11 970 mm×27 060 mm,炉体金属重量值约260 t,辐射室钢结构划分详如图1所示。

转化炉组装施工期间,主要包括两种结构:其一为片状;其二为框状,均以地面组焊操作完成。随后分层次、分步骤进行安装。侧墙、端墙分别为两片,炉底、炉顶分别为一片,以六片一框的方式组建炉顶小室框状,所有操作都需要组焊技术支撑。此外,炉壳侧墙设计选择片状结构,施工材料为H型钢柱,即H300×400,4根为一组。还需要应用到托砖梁与加劲筋、I25横梁等。

此次转化炉炉墙钢结构组装焊接操作,提前对施焊工艺参数确定(表1),做好焊缝缺陷处理,减少焊接返修变更,在此基础上,提高焊缝收缩控制效率。

2转化炉炉墙钢结构焊接存在的难点

尽管提前设定了预制过程,可以有效地减少焊接的时间,使焊接过程得到最优化,但由于转化炉炉墙钢结构体积庞大、焊接节点众多,因此工作量也相对较大。另外,在焊接作业过程中,由于结构连接过程中的重力作用,会出现收缩变形等现象。通过对转化炉炉墙钢结构的设计原理图,对焊接作业中存在的难点和隐患进行了科学的预测,并提出了相应的对策[1]。通过转化炉炉墙结构的梳理,由于三跨横梁焊接统一采取插焊,所以焊接完毕,横梁、立柱衔接位置不可避免地会出现横向收缩。再者横梁两端均设置适配立柱,三跨横梁插焊期间立柱始终处于无刚性固定形态,因此立柱位移概率增加,横梁、立柱的间距随之缩小。

不仅如此,透过立柱断面可以发现,焊接操作结束,焊缝的位置会分为两种:其一是对称布置,即Y-Y轴;其二为不对称布置,即X-X轴。针对这种情况,插焊操作过程中,需将焊缝进行横向收缩处理,同步对炉墙板焊缝进行纵向收缩处理,借此协调转化炉炉墙钢结构立柱平衡性,有效改变Y-Y轴距离。如果出现单侧向下弯曲变形情况,必须及时对焊缝进行收缩。正常情况下,X-X轴焊接处理方向以横向缩短为主,并且不会出现弯曲情况[2]。

待转化炉的炉墙板焊接结束,对托砖梁进行焊接。实际焊接中,Y-Y轴受到托砖梁焊接的影响,极易出现向立柱弯曲的问题。此问题的出现,需观察弯曲位置与朝向,若载体为片状结构,则不需要特殊处理;若载体为其他构件,那么会影响到整个结构平衡性,加上托砖梁、立柱的双重压力,导致转化炉表面出现明显凹陷,影响美观性的同时,降低焊接质量,缩短转化炉使用寿命。

3转化炉炉墙钢结构焊接收缩变形控制的有效措施

受到转化炉炉墙结构复杂与焊接节点多等的影响,焊接过程中存在一些施工控制难点。若不能有效控制焊缝收缩、变形,必然会威胁到整体框架质量。在这种情况下,必须从以下方面采取有效的焊接收缩变形控制措施。

3.1适当调整立柱间距

通过上述对转化炉炉墙钢结构焊接操作难点分析发现,立柱间距控制与焊接收缩控制息息相关。结合焊接实况,对立柱间距适当调整,调整找平参数,通过间距的拉长,去控制焊接操作中的焊缝横向收缩[3]。以壁厚δ=8 mm为基础参数积极找平。再者,综合考虑角焊缝在δ=6 mm参数值下的收缩情况,特别是纵向收缩。以插焊点分布情况,焊缝均以0.2 mm进行收缩。点与点之间,横向收缩值以1.4 mm最佳,纵向收缩值以2.8 mm最佳。此次焊接收缩控制中,墙板角焊距离比较长,若长度≥12 m,则焊缝收缩值为2.4 mm。柱与柱之间的距离比较长的情况下,焊缝需进行放大处理,间距≥10.8 mm条件下,焊缝放大值调整为3.6 mm。此次转化炉炉墙钢结构焊接施工中,柱与柱的间距在基础值上放大12 mm,焊缝处理随之放大4 mm。通过有效的焊缝收缩与放大,钢结构框架柱与柱的间距与焊缝间距等,误差明显减小,证明适当调整立柱间距,是焊缝收缩控制的有效措施[4]。

3.2优化阻焊操作模块

炉墙钢结构阻焊成片是重要内容,阻焊成片操作涉及材料组对与焊接操作等流程,因此必须对阻焊操作流程进行优化,做好阻焊细节处理。第一步,需提前对焊接材料分类,并根据焊接要求,对梁、筋进行组队点焊,构建炉墙钢结构的剪支撑框架;第二步,将组队点焊完成的半成品进行焊接,从而形成刚性骨架;第三步,辐射转化炉炉墙板,提前检查钢平台焊接情况,并焊接托砖梁、托砖板,随后调整焊接位置并确定组对位置。以加大炉墙板刚性的基础上,优化焊接结构,借此有效降低焊接变形风险。具体阻焊操作模块的优化,还体现在以下方面。

3.2.1立柱与墙板焊接

立柱与墙板焊接操作中,因为焊接期间立柱并非全面受热,所以受到局部受热的影响,导致立柱焊接中会出现单面收缩的情况,继而出现单侧弯曲。焊接反变形法的应用,需根据立柱材料参数对弯曲值进行估算[5]。结合转化炉炉墙板钢结构设计方案,确定立柱的上角焊缝基础长度值为13 m,根据角焊缝施工操作中,纵向收缩值范围是0.2~0.4 mm/m的基础条件,加上立柱自身的材料设计比较厚,因此整体刚性大,这种情况下,焊缝可收缩控制的参数值设定为0.2 mm/m。收缩量的计算,基于阻焊施工要求,计算结果为13×0.2=2.6 mm。不考虑其他因素,以立柱焊接缝均匀收缩为前提,实际焊接中横梁的焊缝为1.3 mm。托砖梁在钢平台上的焊接,弯曲值估算结果为20 mm。

3.2.2科学利用垫块

采取有效措施将立柱两端刚性进行固定,并检测组对焊接平台刚性,保证其与立柱两端刚性在规定范围内[6]。在此基础上,应用千斤顶将钢平台顶起至规定高度。测量立柱、平台间距,选择适当厚度的垫块将其垫起,此次焊接选择垫块厚度为30 mm。待垫块固定后,对立柱高度进行测量,保证两边立柱低于中间立柱,相差高度值以20 mm为准。通过垫块的调整,将立柱与墙板焊接的整体打造为向上凸出的形态,借此达到焊缝反变形目的。

3.3完善焊接顺序设计

科学选择焊接方法的同时,不能忽略焊接顺序的设计。此次转化炉炉墙焊接,横梁、扁梁等焊接环节,必须以中间为主进行焊接,待中间焊接完毕,匀速向四周扩展延伸。其中所覆盖的所有焊接节点,都必须逐一焊接。待梁与柱焊接完毕,对扁钢加劲筋、梁进行全面焊接。具体焊接设计为:

(1)焊接墙板、立柱,具体包括扁钢加劲筋背面与墙板的焊接;

(2)对梁背面与墙板进行满焊操作,随后对梁正面、立板进行满焊操作。

所有焊接操作环节,都必须做到焊接操作均匀,并且焊缝位置需以分段退焊的方式从反方向延伸。在焊接过程中,应根据实际情况选择合适的焊接参数,如电流、电压、保护气体等,以避免因参数不合适导致焊接质量下降。在焊接过程中,可采用逐步升压焊接的方式,以降低因瞬间高电压导致的变形和裂纹的风险。焊接操作后,及时采取矫正和消除应力的措施,如机械拉伸、火焰加热等,以降低变形和裂纹的风险。

3.4高效应用焊接处理方法

3.4.1刚性固定法的应用

刚性固定法的应用,是增加结构整体稳定性、支撑力的重要方法。根据梁、剪刀支撑焊接操作流程,结合立柱底座板基本参数与转化炉钢结构特点,将底座板位置固定,并应用钢管焊接成多元支撑框架,有效提高结构稳固性,调节框架刚性固定状态,创造理想的焊接条件,在此基础上,科学控制焊缝收缩变形情况。检查钢平台焊接条件,确定托砖梁、托砖板焊接位置后进行焊接[7]。其中需注意,尽量将托砖梁的间距缩小,通过紧靠距离调整,增加整体结构夯实度,并对焊缝收缩变形予以控制。

3.4.2振动时效法的应用

转化炉炉墙钢结构焊接操作中,应用振动时效法进行焊接,能够改变焊接中钢结构尺寸较大的局限性,并不要考虑钢结构的形状、重量。相对其他方法,振动时效法的应用可以有效提高焊接效率,缩短施工周期,保证炉墙钢结构焊接质量。与此同时,振动时效法属于无污染焊接方法代表,结合转化炉炉墙钢结构焊接实况,灵活调整焊接节奏,借助振动的方式有效处理钢结构焊接后所产生的残余应力,提高焊接水平。振动时效法的应用,需要激振器的支持,借助激振器增加钢结构焊接操作中的动应力,并将其叠加在残余应力上,诱发钢结构出现塑性变形,降低残余应力紧绷性,并进入逐渐松弛状态,最后消除。通过残余应力的有效消除,增强钢结构抗变形性能。根据钢结构焊接相关规定,振动时效法在钢结构焊接中的应用,焊接动应力必须控制到35~50 MPa,焊接操作中,技术人员时刻测量焊接动应力,借助动态电阻应变器完成。如果测量中发现动应力值已经超出规定范围,则需要及时调整激振力,将动应力值始终保持在规定范围内。

3.4.3锤击消除法的应用

转化炉炉墙钢结构焊接收缩变形控制中,还应用到锤击消除法。对该方法的应用要求技术人员对焊接收缩情况进行观察,并以锤击的形式去控制钢结构焊接状态,并激发延展现象。在此基础上,应用热胀冷缩原理,有效抵消残余应力,达到焊接收缩变形控制的目的。在实际应用中,观察钢结构焊接状态,适当对钢结构焊接位置进行调整,并有效控制残余应力,继而提升转化炉炉墙钢结构焊接质量[8]。锤击消除法在钢结构焊接中的应用条件严格,并且锤击力度控制非常关键。锁定焊接锤击位置后,结合锤击位置具体情况,计算锤击力度,保证锤击速度与受力均匀,不允许出现单一锤击点多次锤击,以免锤击效果下降。转化炉炉墙钢结构设计特殊,并非所有焊接位置均允许锤击,如钢结构的盖面、焊接根部等,如果应用锤击消除法,不仅不会改善收缩变形情况,还会增加结构损坏风险,因此锤击消除法的应用,必须根据焊接收缩变形控制需求针对性选择。

3.4.4热处理消除法的应用

热处理消除法同样是转化炉炉墙钢结构焊接收缩变形控制的重要方法。热处理消除法的应用,核心在于温度调整,借助对焊接位置持续升温操作,与钢结构形成消热交点,并同步进行保温操作,停置一定时间进行降温。钢结构材料在应用中,在温度作用下会产生屈服应力。在焊接收缩控制中,钢结构材料屈服应力在消热退温期间逐渐消除焊接参与应力,继而出现钢结构塑性变形的变化,随着残余应力的减小,有效控制焊接缝。加上消热退温期间钢结构材料焊接区域会出现蠕变,同样会加快残余应力释放速度。采用热处理消除方法,在有效去除残余应力的同时,还具有强化材料的韧性,可有效避免转化炉炉墙的脆性断裂难题。不影响其耐压性的前提下,延长焊接部位的裂纹产生时间,从而有效地提升转化炉炉体的抗疲劳性能,延长其使用寿命,降低维修费用,同时可提高炉墙钢结构的热阴影面积,提高材质的焊缝韧性,巧妙地排出有害气体,增强钢材的韧性。

4转化炉炉墙钢结构焊接收缩变形控制效果

将上述转化炉炉墙钢结构焊接方法及流程在此次焊接施工中有效应用。在检测过程中,可采用无损检测技术,如射线检测、超声波检测等对焊缝进行检测以确保其质量。在质量验收中发现,钢结构的焊接收缩情况得到有效改善,尤其是炉墙板焊接结束,并未出现任何变形情况,片状结构尺寸合理,立柱纵向收缩平均参数为4 mm,炉墙壁板焊接后的凹凸度平均值为3 mm,立柱焊接结束后,弯曲变形平均值为7 mm。所有焊接参数均符合钢结构施工要求。在保证所有焊接施工质量基础上,化工厂应加强质量控制和检测措施,如定期抽检、监测温度变化等,以确保焊接质量。

5结语

综上所述,基于转化炉炉墙钢结构焊接收缩控制研究,并结合箱形管式特点,积极调整焊接流程,制定更完善的焊接收缩变形方案,并巧妙运用多种焊接方法叠加的方式,以此去提高焊接施工质量。尤其是钢结构中的立柱、横梁等焊接操作,提前进行预制处理,从阻焊片状结构角度出发,计算焊接收缩量,科学控制立柱间距,适应实际焊接中横梁长度不够的短板,保证焊缝收缩有效控制。根据结构和焊接工艺的实际情况,合理规划焊接顺序,以避免因热量和应力集中导致变形和裂纹。在焊接过程中,应严格控制焊接热量和层热输入量,以避免出现过热和脆化现象,借此达到提高转化炉炉墙钢结构焊接质量的目的。

参考文献:

[1]洪壮.钢结构工程钢筋桁架楼承板的安装技术和质量控制方法[J].工程机械与维修,2023(4):202-204.

[2]刘航兵,刘嘉欣,曹广飞,等.大型钢箱梁焊接收缩变形及其控制研究[J].城市建筑空间,2022,29(S2):541-542.

[3]张学静.大型钢结构焊接变形控制工艺的研究[J].中国设备工程,2022(7):150-151.

[4]卢青钱.钢结构焊接应力和变形的控制措施[J].硫磷设计与粉体工程,2020(4):35-37,6.

[5]庚柏涛.金属结构焊接变形控制与矫正途径探讨[J].中国设备工程,2019(16):110-111.

[6]张春兰,王旭.钢结构件制作焊接变形的控制与分析[J].南方农机,2019,50(14):24.

[7]赵晶,刘洋,刘海涛,等.浅析如何有效控制钢结构的焊接变形及应力[J].中国设备工程,2019(12):159-160.

[8]牟迪,高亮,陈民昌,等.钢结构焊接残余应力及焊接变形控制技术分析[J].内燃机与配件,2019(6):110-111.