设备管理在化工行业的发展现状和趋势论文

2024-05-27 09:36:04 来源: 作者:zhoudanni

摘要:设备管理工作是企业确保设备有效运行,保障正常生产经营的重要手段。与其他行业相比,化工行业由于存在设备种类多、价值高、工况恶劣和可靠性要求高的特点,使化工行业设备管理工作面临巨大的挑战。现阶段,部分企业存在设备管理工作不到位的情况,导致设备不能高效运行,影响企业生产效益。为此,文章结合化工行业设备运行要求,对设备管理工作现状进行分析讨论,对设备管理手段在化工行业设备管理工作的应用进行阐述说明,并结合社会发展,对今后设备管理工作的发展趋势进行探讨。

摘要:设备管理工作是企业确保设备有效运行,保障正常生产经营的重要手段。与其他行业相比,化工行业由于存在设备种类多、价值高、工况恶劣和可靠性要求高的特点,使化工行业设备管理工作面临巨大的挑战。现阶段,部分企业存在设备管理工作不到位的情况,导致设备不能高效运行,影响企业生产效益。为此,文章结合化工行业设备运行要求,对设备管理工作现状进行分析讨论,对设备管理手段在化工行业设备管理工作的应用进行阐述说明,并结合社会发展,对今后设备管理工作的发展趋势进行探讨。

关键词:设备管理,设备管理手段,发展趋势

0引言

设备是企业赖以生存和发展的重要基础保障,是影响产品质量和生产效益的重要因素。做好企业的设备管理工作是保障产品质量和正常生产经营的重要手段。与其他行业相比,化工行业存在设备种类繁多、设备资产价值相对较高、工作环境相对恶劣、设备可靠性要求相对较高的特点,若设备发生故障和事故,企业的生产经营会受到影响。因此,化工行业的设备基础管理工作需要亟待加强。全面系统的设备管理可以有效降低设备运行成本和损耗,提高设备作业效率,为企业创造更高的利润。本文重点对设备管理工作在化工行业面临的现状、应用及发展趋势进行深入探讨,以期企业可以找到适合自身发展的设备管理方法和手段。

1设备管理在化工行业面临的现状

1.1对设备管理不重视

当前多数企业已经充分意识到设备管理工作在企业生产经营中的重要性。但仍存在部分企业重视企业生产效益,而忽视了设备管理工作。部分企业管理人员不愿在设备管理方面投入过多精力和经费,认识不到设备管理工作的重要性,就会出现设备管理制度不健全、设备管理体系不完整等基础性问题。

1.2设备管理体系不健全

体系化管理是企业长期稳定生产经营的重要手段。设备管理体系是做好设备管理工作的基础架构。然而一些企业存在设备管理体系不健全的问题,主要体现为设备管理制度不够完善、设备管理流程不够系统、设备管控指标不够精细等方面,而且设备管理体系构建是一个循序渐进的过程,要企业全员参与,逐步完善。

1.3设备管理模式落后

现阶段部分化工企业对设备运行的管理模式仍停留在传统的应急检修模式上,侧重于独立性事件的管理,缺乏对设备运行状况的全过程控制,缺乏系统化、精细化的设备全生命周期管理。这导致在设备管理过程中没有有效、关联的数据信息来开展规范性、系统性的设备管理工作,增加了设备管理的压力。

1.4执行力不足

若企业设备管理相关制度和生产现场实际处理方式存在部分内容脱节的现象,则可认为设备管理人员存在执行力不足的问题。设备管理不系统、设备基础档案不健全、设备点检不到位、检修项目质量不过关、设备问题整改不彻底等方面问题,导致设备维修成本升高,影响生产效益。

1.5员工素质参差不齐

随着社会科学技术水平的不断提高,新设备、新理念、新管理模式应运而生,对设备管理人员的专业性要求越来越高。员工素质参差不齐,会导致出现设备购置不合理、点检不到位、检修不及时、无法解决实际问题等情况的出现,进而增加了设备故障的风险,影响设备正常运行。

2设备管理在化工行业的应用

2.1设备体系化管理

设备体系管理是设备管理理论和实践高度凝练的精华,是确保设备成本可控和可靠运行的重要手段,因此要使用设备管理体系对设备进行规范化、标准化、系统化管理。要做好上层策划统筹管理,负责体系的策划、目标制定、推进、持续改进工作,对设备管理工作做到分级管理、责任清晰、目标明确。结合企业实际生产经营状况,建立标准化、规范化设备管理控制程序,制定系统化、全面化设备管理相关制度标准和体系文件,让设备管理工作做到有规可依、有章可循。员工应认真执行制度内容和体系文件,进行标准化作业,切实把握设备的实时安全运行状态。

2.2设备全生命周期管理

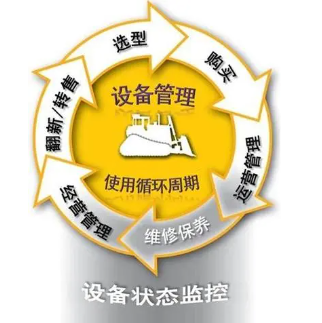

设备全生命周期管理可以延长设备使用寿命,提高设备工作效率,进而提高设备管理水平。对设备生产厂家的下游客户而言,该管理模式强调对设备从采购到报废的全使用周期的档案化管理。因此企业应该建立设备采购、使用、维护、点检、状态检测、润滑、故障、事故、报废、处置等方面的基础性全周期信息档案。根据此类档案信息,对设备运行状况进行定期深入分析,为设备检修周期优化、设备运行性能实时管控和设备品牌选型优化提供科学依据。

2.3建设组织架构

企业应建立合适的组织结构,明确设备管理机构和各部门人员设备管理职责,并形成相关文件。各组织机构应明确职责分工,进行职责三级分解,确保责任到人。设备管理部门负责设备的统筹管理,设备使用部门负责设备的正确使用和日常维护保养。

2.4建立绩效考核机制

为提升员工工作效率和工作质量,要建立设备管理绩效考核机制。结合企业实际管理要求,确定设备管理各项考核指标,建立设备管理考核标准。对于设备管控指标而言,设备管理部门应确定设备预期指标,设备使用部门结合预期指标进行内部管控,并产生定期产生实绩指标。设备管理部门根据对比预期指标和实绩指标差异,结合设备管理考核标准,严格执行考核。对设备使用部门进行不定期专项检查,形成检查记录,通知设备使用部门等相关部门进行限时整改。设备管理部门根据问题检查情况和整改完成情况,结合设备绩效考核标准,执行考核。设备绩效考核机制应是考核和奖励方式并存的模式。设备管理部门可对设备使用部门的设备管理工作进行定期评价,对优秀部门给予奖励,以调动员工的工作积极性。优化组织绩效和个人绩效,是设备管理理念转型的重要基础。设备管理工作应坚持以人为本,对员工绩效评价体系进行逐步优化,实现指标分解到人。

2.5持续素质提升

随着设备的不断升级换代和优化改造,员工前期的素质技能基础已无法满足现阶段设备管理工作的要求,员工需要持续性提升素质。企业可通过不定期开展各类知识培训和知识竞赛的形式,提升员工自身素质水平。通过培养高素质的员工队伍,以营造全员高质量完成并持续优化设备管理工作的良好氛围。

2.6充分运用现代管理方法

企业应充分运用科学的管理方法,辅助设备管理体系的长期建设。对化工行业而言,主要可侧重以下方面的管理:(1)科学的事故分析方法。对发生的设备事故,应采用科学化、标准化的方法分析事故的根本原因。其中使用5W1H方法获取设备基本信息,阐述事故经过;使用5M1E分析法深入剖析问题原因,形成原因清单,制定整改措施;对整改措施进行跟踪落实检查,形成闭环管理;结合设备管理考核制度,对事故责任进行逐级分解和考核。(2)TPM管理方法。TPM是以提高设备综合效率为目标,以全系统的预防维修为过程、全员参与为基础的设备保养和维修管理体系。设备管理工作应实现全面生产管理,其强调全员参与设备管理工作并构成综合性的企业管理体系,增强员工规范操作意识、自主保全意识与设备故障预防意识,激发员工团队意识。(3)PDCA循环管理方法。PDCA循环是一种有效的管理工具,可以提升设备管理水平。该模式包含计划、执行、检查及处理的闭环管理流程。其强调任意一项设备管理工作的闭环管理,即计划:明确设备管理的目标和方针,制定管理计划;执行:根据制定的管理计划,执行工作;检查:及时对执行工作进行检查,及时发现问题;处理:对存在的问题进行整改优化,持续改进和巩固前期各阶段工作。按照PDCA循环处理设备管理事项,可实现此方面工作的彻底解决。(4)精益生产管理方法。精益生产起源于日本丰田公司,是一种生产管理方式。在设备管理方面,也应该借鉴精益生产理念进行现场管理。可通过改善设备使用现场管理的方式,辅助设备管理工作实现统一化和标准化。

3设备管理在化工行业的发展趋势

3.1前移化

设备管理工作应前移到设备前期的管理上,建立合理的设备采购管理流程和制度,重点从设备在实际生产运行中的应用性、可行性、可靠性、维修性等方面进行考虑。建立设备基本信息档案,完成设备全生命周期的初期信息架构,后期随着设备的使用逐步细化、优化设备日常管理工作。

3.2智能化

在工业智能制造的背景下,企业为提高在行业领域中的核心竞争力,常引进技术先进的智能化设备,提升设备智能化水平,以降低设备维护成本,减轻设备管理工作的压力。在设备管理方面,推出了设备智能运维系统,进行设备管理方式的大变革。设备智能运维系统融合先进的管理理念和实践经验,构建集中管控、智能制造、云端服务的整体架构,重点实现设备管理运行过程智能化、数字化管控,为设备管理工作提供实时、准确的数据信息支撑,更科学地帮助设备管理人员对设备运行状况进行判断和决策,以提高设备利用效率,从而获得更高的生产效益。

3.3信息化

将信息化手段应用到化工行业设备管理中,可以提升员工工作效率,降低人工成本。将设备全生命周期管理数据做到信息化,建立设备电子信息档案,可以掌握从设备采购到设备报废全过程的设备运行信息。其可以帮助设备管理人员更准确、更高效地反馈设备运行状况,更精准、更全面地做出决策,让员工充分享受信息化给工作带来的便捷。

3.4数字化、可视化

设备管理数字化、可视化是现代设备管理模式的重要发展方向。企业运用智能化、信息化手段,全面获取设备实时运行状态数据,并对数据进行数字化汇聚整合互联和可视化体现,形成大数据分析报表和可视化终端,以便于设备管理人员更便捷地做出决策,提高设备管理工作效率,节省设备和人工维护成本,为企业创造更高的生产效益。

4结语

综上所述,在化工行业设备管理工作是企业保障正常生产经营的基础性管理工作。现阶段,部分企业设备管理工作推进不理想,仍存在对设备管理缺乏重视、设备管理体系不健全、设备管理模式落后、员工执行力不足以及人员素质参差不齐等问题。企业可以从设备体系化管理、设备全生命周期管理、建设组织架构、建立绩效考核机制、推动全员持续素质提升以及充分利用现代化管理方法等方面加强设备管理工作。随着科学技术和管理方法的不断发展,设备管理工作应向前移化、智能化、信息化、数字化和可视化方向发展,以期降低设备维护成本和人工成本,提高设备利用效率,提升企业生产经营效益。

参考文献:

[1]赵建标.化工企业特种设备管理存在的问题及对策[J].化工管理,2023(5):133-135.

[2]王培学.企业如何搭建设备管理体系[J].印刷杂志,2022(1):50-54.

[3]邓海波.全生命周期管理体系在选矿设备管理的应用[J].中国科技信息,2021(14):42-43.

[4]玄春青,宋冠群,朱彦哲.设备管理体系建设的必要性[J].设备管理与维修,2020(4):7-8.

[5]程红军.现代工程设备管理的现状和发展趋势分析[J].中国设备工程,2021,6(下):35-36.

[6]刘冬青,王亚通.石油化工机械设备管理存在问题及对策[J].化工管理,2023(18):137-139.