吸力锚铸钢与碳钢焊接与控制论文

2024-05-27 09:33:33 来源: 作者:zhoudanni

摘要:随着海洋石油开采不断走向深水,吸力锚结构因具有定位准确、建造工期短应用于各类系泊系统。某项目吸力锚用于6万吨级圆筒型FPSO的多点系泊,共12个吸力锚在塘沽建造,主结构外径6 500 mm,吸力锚主吊点采用铸钢件,存在建造数量多、吸力锚规格大、设备资源紧张的困境。因此,需要控制好项目难点铸件吊点与碳钢过渡夹板焊道的焊接质量,保证焊接质量前提下进一步提升施工效率。

摘要:铸钢具有强度高、性能稳定的特点,在吸力锚主吊点结构中广泛应用。在项目生产中为控制成本,设计时会减小铸钢吊点尺寸,外加一圈碳钢E36材质的过渡夹板框架与铸钢焊接以补偿尺寸,但铸钢件含碳量高可焊性差,与E36钢焊接容易产生裂纹缺陷,且返修部位多产生于焊道根部返修难度大。文章通过开发多样的焊接工艺,详细制定焊接要求,保证了吸力锚铸钢与普通碳钢异种钢焊接的合格率,为同类结构制造提供可借鉴的经验。

关键词:铸钢件,吸力锚,焊接

0引言

随着海洋石油开采不断走向深水,吸力锚结构因具有定位准确、建造工期短应用于各类系泊系统。某项目吸力锚用于6万吨级圆筒型FPSO的多点系泊,共12个吸力锚在塘沽建造,主结构外径6 500 mm,吸力锚主吊点采用铸钢件,存在建造数量多、吸力锚规格大、设备资源紧张的困境。因此,需要控制好项目难点铸件吊点与碳钢过渡夹板焊道的焊接质量,保证焊接质量前提下进一步提升施工效率。

1吸力锚结构及建造流程介绍

吸力锚结构组成主要包括吸力锚筒体、筒内加强板架、铸件吊点(图1)、过渡夹板[1](图2)、锚链、附件阳极、锚链架、顶部结构等结构。吸力锚筒体为多个单节筒体接长组成,铸件吊点与过渡夹板镶焊在开完孔的吸力锚筒体中,工字梁框架与顶部筒节组成的顶部结构与筒体接长,顶部筒节外部喷砂,板型结构的锚链安装在顶部结构最顶端,锚链安装在铸件吊点卸扣与锚链架之间。

2焊接工艺开发

研究国内外吸力锚铸钢与碳钢组装的焊接,主要采用二氧化碳气体保护焊接的方法,它的优点在于人工焊接受焊接位置限制小焊接较灵活,缺点表现为焊接效率较低,焊接打磨接头多,人工成本投入高。因此在项目前期制定多种焊接工艺,以适用多种环境下焊接要求。为此制定原工艺开发3组(表1):S-A001是焊条打底+埋弧焊接+二氧化碳气体保护焊接填充盖面;S-A002是焊条打底+二氧化碳气体保护焊接填充盖面焊接;S-A003是二氧化碳气体保护焊接返修工艺。其中埋弧焊接方式在吸力锚铸件焊接在国内外属于首次,计划用在焊道直焊缝与环焊缝的焊接,二氧化碳气体保护焊接用在R角处焊接。焊接工艺开发与项目建造时间有交叉,因此根据生产优先进行二氧工艺开发后进行埋弧工艺开发,以满足现场焊接需要。

3铸钢与碳钢组成异种钢焊道情况

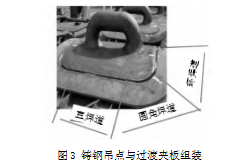

将吸力锚铸件焊道划分为直焊缝区域、环焊缝区域与R角区域(图3),计算焊道总长为8 976 mm,直焊道与环焊缝长度为6 000 mm,R角焊道2 976 mm长,直焊道与环焊缝使用埋弧焊接方式焊接,R角焊道使用二氧化碳气体保护焊接,埋弧焊肩负近67%的焊道焊接任务,因此埋弧焊接控制比较关键。

4埋弧焊接设备选择原因

常规埋弧设备分为固定式埋弧大臂设备与可移动式埋弧机头设备,固定式埋弧大臂行走轨迹为直线前后行走。比如吸力锚铸件焊道选用大臂式埋弧设备焊接,那么只能够焊接直焊缝,有曲度的环焊缝无法。

5焊接作业点选择与分析

12个吸力锚铸件焊接,先后在两个场地进行焊接作业,前2个在户外作业。方法是将铸件套装进吸力锚筒体内,先焊接铸件焊道,再完成铸件外圈碳钢焊道焊接(图4),由于前期两个铸件焊接作业无论是施工效率、质量都没有达到的预期,因此后面10个,选择了将铸件焊道单独拿出到车间进行焊接。

5.1户外总装场地焊接制约点

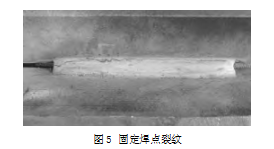

5.1.1固定焊点开裂

过渡夹板外圈与吸力锚筒体的固定点裂纹产生(图5),每个铸件与筒体组对固定点共有14个焊点,每个焊点100 mm长,并进行加固处理,完全大于标准的固定要求。由于先焊接过渡夹板与铸件吊点这一铸件焊道,发现有4处固定焊点出现贯穿式裂纹,现场不得不停工补焊,以免对安全造成影响。分析固定焊点开裂的原因主要是先进行焊接的铸件焊道时具有超高的拘束应力,拘束应力需要释放只能在强度相对较低的固定焊点区域释放,使固定焊点开裂。

5.1.2电加热效率低影响

前期吸力锚整体在户外场地进行作业,附着在筒体的铸件焊道焊接工艺要求预热温度达到154℃[2]。为得到良好的加热效果,现场使用电阻加热设备(图6),但是受到户外阴冷环境、铸件吊点加热面积大、加热温度高影响,第一个焊道整体达到预热要求电加热时间用了2 d,且在焊接过程中掉热十分明显,经常造成焊接中断。

5.1.3转胎转动效率影响

前期套装在吸力锚筒体上的铸件焊道焊接,铸件焊道环焊缝采用埋弧焊接。由于铸件壁厚较大需要进行30多遍反复焊接填充才能完成,相应也需要将整个吸力锚筒体反复转动30余次才能满足埋弧1G位置要求。由于吸力锚吨位重,转胎承受载荷大使用中受损严重,还有由于筒体6 500 mm直径的大规格加长了转动路径,使转动较费时间。

5.2车间内焊接优势分析

将铸件吊点焊道单独拿到车间焊接,现场只存在铸件焊道与过渡夹板一道焊口,此时过渡夹板围不用固定,因此省略了12个固定焊点焊接作业,也不存在铸件焊道焊接产生高拘束应力无处释放造成固定焊点开裂,带来的安全与质量问题。车间焊接铸件焊道电加热不受户外阴冷环境影响,加热效率提升明显,只需10 h即可完成铸件焊道的电加热工作,且作业中不存在掉热影响,消除了焊接中断,相比户外加热效率提升400%以上。埋弧环焊缝焊接时转胎整体承受重量下降,增加了可选择的转胎设备,转胎转动过程中没有了大规格吸力锚筒体的束缚,相应的转动路径减小,转胎转动花费时间明显下降。

6焊接实施中的控制

6.1铸件来料控制

由于铸件吊点是外委加工提供,对铸件吊点本体验证非常关键,因此要求铸件吊耳在出厂前完成全方位进行UT探伤,以消除母材缺陷对焊接的影响。要求厂家在厂内完成铸件吊耳焊接坡口加工,坡口型式满足焊接工艺要求,以缩短铸件吊耳到货后的整体施工周期。

6.2焊道坡口准备与组对

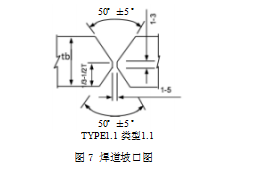

坡口在组对前处理干净,因为铸件吊点坡口已在厂家加工完成,不需要现场开坡口。但由于运送有周期性,为防止铸件坡口锈蚀,出厂前厂家涂抹了防腐材料。组对前要特别注意,使用砂轮机对涂抹的防腐材料进行了全面处理。另外铸件坡口面有呈U型槽状区域,会造成组对不能满足要求,组对之前需要将U型槽打磨平整。因铸件吊耳的尺寸存在一些误差,为消除尺寸误差对组对间隙的影响,铸件吊耳到货后,现场进行实际测量尺寸,然后在碳钢弧板上开孔加工过渡夹板,注意预留3~4 mm的组对余量,以满足组对间隙要求。还有坡口形式和角度按照内部2/3厚度,外部1/3厚度加工,对于壁厚超差部分按照1∶4的比例进行削斜,坡口形式为X型坡口(图7);焊道组对完成后坡口整体角度控制在50°±5°。组对间隙控制在1~4 mm之间,间隙过大的话需要堆焊或者重新组对,错皮要小于≤4 mm,组对错皮无论多大都不能够锤击铸钢件,在铸钢件上必须禁止点焊马排,防止材料变异污染情况发生。

6.3焊前预热

所有焊道在焊接之前要保证达到预热要求的最低温度。一旦焊接开始加热最好避免焊接临时停止,每个异种钢焊道焊接时间通常要近一周时间。所有预热设备与现场预热检查尤为重要,选择性能可靠的中频加热进行预热,以得到理想的预热效果,预热范围要求在坡口两侧不小于焊件厚度区域。注意所有使用的热电偶应经过鉴定,电加热人员应保持持续在岗,不断观察,如出现断电、热电偶失效的突发情况,现场应该注意必要时焊接过程中如果温度不能达到要求,应该立即停止作业,重新加热。由于铸件焊道双面焊接,焊接之前在焊道内外部均布置了电加热片,根据焊接位置需要将电加热片去除,随着焊接的热输入此处焊道温度能够满足连续焊接的标准。

6.4根焊要点

按照工艺选择手把焊接、二氧焊接皆可。固定焊点可选择在焊接过程中去除,也可采用整体根焊完成再统一去除,去除处重新进行根焊。补焊固定焊点,观察坡口有无裂纹、夹渣、气孔等缺陷并修补,完成固定焊接后及时处理焊道,坡口处理光亮。

6.5热焊要点

注意使用小的热输入、保证焊接参数、保护气体、焊材符合WPS要求。热焊、填充焊最少进行2遍焊接。对直焊缝热焊、填充完后,坡口宽度要满足埋弧焊接的需要。

6.6直焊缝埋弧焊接

在开发完埋弧焊接工艺后,对所有异种钢直焊缝均使用埋弧焊接作业,埋弧焊接注意包括:每层焊接完后需要检查焊道成型,观察有无肉眼可见缺陷;焊接采用多层多道焊,排焊时先焊接E36一侧,再焊接铸件侧,检查铸件侧成型;检查其他外侧焊点是否开裂或者结构变形过大,保证层间温度满足要求;焊接起收弧处采用T型过渡接头,尽可能达到最大焊接长度,减少后续二氧焊接工作量。

6.7圆角二氧化碳气体保护焊接要点

由于焊道圆角角度变化较大,不能实现埋弧自动焊,因此选择人工二氧化碳气体保护焊接。作业前处理好埋弧焊接头处,接头处理可采用砂轮机打磨、气刨刮的方式,多层多道焊先排焊碳钢E36侧。焊接过程中注意气体流量变化是否符合工艺规定,关注气带是否有漏气。检查方法可采用在停焊时观察流量计是否有流量产生,注意起收弧点避免产生过大弧坑及裂纹,采用拉长收弧或边缘收弧的方式,观察有无收弧缩孔裂纹,如果发现有裂纹及时清除。

7焊接返修

由于前期焊接准备工作准备到位,现场又加入了旁观监督,项目焊接合格率非常稳定,但在焊道根部及近表面也出现几处100~200 mm长度的缺陷,主要包括未融与夹渣,对在其他项目中常见的裂纹缺陷无损检测未发现。这说明采取的预防控制手段已经成功,下面对出现的未融与夹渣进行分析。

7.1缺陷原因分析

基于主体缺陷产生位置、深度以及缺陷类型判断。(1)埋弧焊接受铸件弧形样式影响;(2)组对坡口间隙不够均匀,在开始焊接的前两遍即封底焊接、埋弧热焊时产生部分缺陷。在反面清根时,气刨去除焊肉不够深,只是去掉了封底的焊肉,未去除掉埋弧热焊的焊肉,清根宽度太窄没有到达焊道根部位置,反面埋弧热焊同样受同样影响。

7.2返修注意

缺陷区域气刨清根快接近缺陷深度时,注意后续每遍采用薄薄刮去方式进行焊道金属去除,以保证找出焊道内的缺陷。在补焊开始前,满足气刨的焊道平滑无凹坑、尖角存在要求。通过缺陷定位深度看,缺陷不是一层,气刨时要按母材最深区域的缺陷气刨,特别是X型坡口要按UT检验标注位置寻找缺陷,现场应配备焊接测量尺,防止缺陷清除不干净,相距近的缺陷应一起气刨去除。气刨渗碳层的清理需打磨干净,返修坡口角度,预热温度严格按工艺执行。同时需要注意气刨前预热温度的保证,使用中频和电阻电热设备完成,但需要加大预热温度。注意异种钢焊道返修次数,避免超出返修次数,裂纹的清除应由距裂纹末端最少50 mm处开始,向内清除到裂纹中心,然后同样的过程从裂纹另一端开始直至裂纹完全被清除。裂纹清除后末端应为锥形,最小锥度为3∶1。气刨形成的坡口底部圆弧最小半径为5 mm,深度/宽度应小于1 mm;注意最小要求的返修长度满足100 mm的气刨弧坑。

8结语

在铸件吊点与普通船用碳钢的焊接过程中,通过合理的焊接方法控制,制定匹配的焊接工艺,合理的工序安排可以有效控制该类型焊道焊接合格率,进而规避因难度高的铸件焊接返修耽误工期的情况,另外对于出现的夹渣与未融缺陷,通过正确的分析,有效的补焊控制,做到找准“病因”一次“治病”的效果,从而实现焊前焊后的有益效果。

参考文献:

[1]陆传航,耿建成,颜克柯,等.吸力锚用高强铸钢焊接工艺[J].焊接技术,2020,49(9):43-45,48.

[2]徐田甜,高德欢,张美荣.深水工程船吸力锚锚点结构设计[J].天然气与石油,2022,40(3):110-116.