基于简化力学模型的小孔径活塞筒深孔钻削加工论文

2024-05-25 15:05:26 来源: 作者:zhoudanni

摘要:1Cr18Ni9Ti不锈钢在深孔钻削中面临排屑难、切削力大和刀具易磨损等挑战,然而其在航空航天、船舶、汽车、核工业等军用和民用领域的广泛应用使其备受关注。尤其在小孔径活塞筒的加工中,由于对密封性的高要求和深孔零件自身的特殊性,其加工质量直接关系到使用性能。为解决这一难题,深入研究了1Cr18Ni9Ti不锈钢的深孔钻削工艺。

摘要:1Cr18Ni9Ti不锈钢在深孔钻削中面临排屑难、切削力大和刀具易磨损等挑战,然而其在航空航天、船舶、汽车、核工业等军用和民用领域的广泛应用使其备受关注。尤其在小孔径活塞筒的加工中,由于对密封性的高要求和深孔零件自身的特殊性,其加工质量直接关系到使用性能。为解决这一难题,深入研究了1Cr18Ni9Ti不锈钢的深孔钻削工艺。通过分析BTA钻头在深孔钻削过程中的受力情况,建立了相应的钻削力数学模型。同时分析了不同工艺参数组合对钻削力和切屑形态的影响规律,结论是加工过程中的主要影响因素是进给量,切削速度的影响较小。最终确定了一组优化的工艺参数。应用该组参数后,成功实现了排屑顺畅的C型屑产出,显著减小了切削力和切削热,有效缓解了刀具磨损问题。本研究为类似难加工材料的钻削工艺参数选择提供了参考依据。对于提高1Cr18Ni9Ti不锈钢深孔钻削的加工效率和质量,进而提升相关零部件的使用性能具有重要的理论和实际意义。

关键词:1Cr18Ni9Ti不锈钢,工艺参数优化,深孔钻削

0引言

在航空航天、船舶、汽车、核工业等军用领域和民用领域中,活塞组件的应用十分广泛。活塞组件中包括了3个核心零件:小孔径活塞筒、细长轴芯杆和活塞筒壳体[1-3]。其中小孔径活塞筒对密封性要求高且属于深孔零件,其深孔钻削质量直接影响使用性能。

由于小孔径活塞筒的工作环境,需要很好的耐高温和耐冲击性,因此一般选择具有高强度和高硬度的材料。

奥氏体不锈钢具有耐腐蚀、无磁性和延展性好等优点,被广泛应用于小孔径活塞筒加工的原材料。该材料在深孔钻削中的加工难点如下[4-6]。

(1)切削力大。1Cr18Ni9Ti因为其良好的塑性会导致其切削时的塑性变形很大,从而使得该材料在切削加工时切削力变大。

(2)切削温度高。因为其在加工过程中较大的切削力,因此在切削时产生的切削热也多,同时1Cr18Ni9Ti不锈钢的导热性较差,就会使得切削区域的局部温度过高。

(3)刀具磨损严重。在金属切削加工时,刀具和切屑之间非常容易发生粘结和扩散磨损。

(4)加工硬化严重。1Cr18Ni9Ti不锈钢加工时容易出现严重的加工硬化。由于低硬度和良好的塑性,切削过程中会形成硬化层,加剧加工硬化。塑性变形引起晶格扭曲,并在高温高压环境下逐渐转变为马氏体不锈钢,表面硬度增大,并进一步加剧加工硬化。

(5)表面加工质量差。在切削加工1Cr18Ni9Ti不锈钢时,高温高压的环境下刀具与切屑非常容易发生粘焊,且工件受到高温的影响也很容易发生热变形,从而导致工件的表面加工质量变差。

对于此类难加工材料所出现的问题,有许多学者从工艺参数角度出发开展研究。Xue等[7]分析了切削用量对铬镍铁合金718镍基高温合金的连续铣削过程中切削力的影响,结果表明对切削力影响最大的切削参数分别是每齿进给和主轴转速。Dhananchezian[8]研究了在不同的切削速度下车削Inconel 600对表面粗糙度和切屑形态的影响,最终给出一组较好的工艺参数。Wang等[9]研究了切削速度和进给量对难加工材料的钻孔表面质量的影响,结果表明,在优化的切削参数下,可以实现高公差等级和较低的表面粗糙度值。Pul[10]对在干加工条件下以不同的切削速度和进给量对一种复合材料的可加工性进行研究,结果表明,表面粗糙度和切屑的形成随着进给量的增加而增加,随着切削速度的增加而降低。Jiang等[11]对高强度钢40CrMnMo微槽车刀的切屑成形工艺进行研究,结果表明,如果给出适当的切削速度和进给量,则可以获得相对理想的切屑。Pham等[12]分析在不同的切削速度、进给量下加工A6061铝合金的实验中表面粗糙度和切屑形态特征。结果表明,提高切削速度降低了刀具与切屑之间的接触长度,在高速切削条件下生成锯齿状切屑。Bleicher等[13]研究了切削速度和进给量对切削形态的影响,切削速度和进给量不同,则产生的切屑形态不同。张小粉等[14]采用单因素试验法研究切削速度和进给量对切屑形态的影响规律,结果表明切削速度和进给量不同,产生的切屑类型不同。林伟等[15]采用正交试验方法对比不同切削用量参数下的切屑形态,结果表明在较小的切削用量下切屑为锯齿状形态,随着切削用量变大,切屑呈现长条带状和弯曲旋状切屑。李毅等[16]通过单因素方法实验研究切削参数对钛合金切削性能的影响,结果表明切削速度和进给量增大会使切屑的锯齿化程度变大。胡宽辉等[17]通过研究BTA深孔钻不同的切削参数对切削形态的影响,最终给出一组工艺参数可以产生较为理想的C型屑。但是关于1Cr18Ni9Ti深孔钻削的文献较少。

为此,本文开展了1Cr18Ni9Ti小孔径活塞筒的深孔钻削工艺研究,并对深孔钻削过程中刀具的受力进行了分析,建立了焊接式单刃BTA深孔钻头的力学模型,推导出深孔钻削中钻削力和扭矩的计算公式。设计并进行了1Cr18Ni9Ti不锈钢材料的小孔径深孔实验,对比不同加工工艺参数,综合考虑加工过程中的钻削力、扭矩、加工情况和切屑形态,最终得出一组加工质量较好的工艺参数。本文的研究为不锈钢类难加工的材料的加工提供一定的参考依据。

1实验准备

1.1小孔径活塞筒工艺特性分析

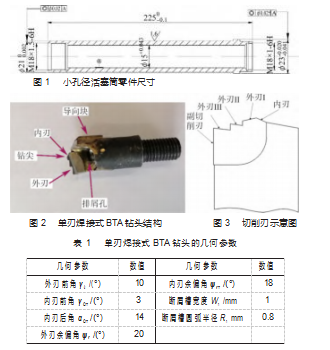

活塞筒零件如图1所示,活塞筒零件总长为225 mm,其外径最大尺寸为φ23--..mm,外径最小尺寸为φ21 mm,零件右端设有安装密封环的密封槽。

零件内孔为φ15 mm,通过深孔钻削-珩磨工艺获得,深孔钻削内孔直径为φ14 mm。左右两端分别设有M18×1.5的内螺纹。粗糙度Ra为1.6μm。

1.2刀具设计和工艺参数选择

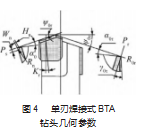

根据该零件的特点,本文选取BTA内排屑深孔钻削系统[18],在改装的CW6163机床上开展试验研究。根据加工孔径选择单刃焊接式BTA深孔钻头,如图2所示,主要由排屑孔、刀片和导向块组成,其中刀片上的切削刃主要分为:内刃、外刃和钻尖。单刃焊接式BTA钻头参数见表1,其中外刃余偏角最大,内刃余偏角次之,钻尖最小。为了能够更好地实现分屑,常在单刃BTA深孔钻的外刃采用阶梯刃分屑槽来实现分屑,考虑到材料特性,本文对d=14 mm单刃焊接式BTA钻头,采用3个阶梯刃的分屑方式来实现分屑。

合理的工艺参数是保证1Cr18Ni9Ti不锈钢材料深孔钻削过程正常进行的前提条件。根据被加工材料的特性和钻削系统,并依照经验和参考文献,本文选择切削速度分别为26.38 m/min和35.18 m/min,进给量范围为0.06~0.12 mm/r。

2深孔钻削受力分析

钻削力和扭矩不仅对于深孔钻削过程中的稳定性影响很大,而且还非常影响工件的加工质量和加工效率。钻削稳定性因钻削力或扭矩而产生波动,会导致刀具因此而发生颤振,从而影响工件的加工精度和加工效率,严重的甚至还会因此而发生切屑堵塞现象。因此,研究对BTA深孔钻削进行受力分析是非常必要的。

在深孔加工过程中,由于钻头钻杆重力、冷却液压力和中心架的反作用力对钻削过程中钻头的受力影响很小甚至可以忽略。故本文在分析钻头受力时,对钻头钻杆重力、冷却液压力和中心架的反作用力忽略不计[19-20]。在深孔加工过程中,作用在钻头上的力大致可以分为切削力、摩擦力和挤压力3种。

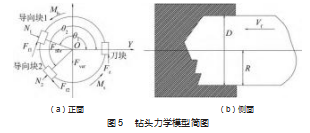

切削力主要指作用在切削刃上的力,其根据作用方向可以分解为主切削力、径向切削力和轴向切削力3种[21-22]。在深孔钻削过程中,摩擦力的种类很多,其主要包括:钻头副切削刃及导向块相对于孔壁转动而产生的摩擦力,钻头切削外刃及导向块相对于孔内壁移动而产生的滑动摩擦力。挤压力主要在钻头切削外刃及导向块与加孔内壁之间产生。

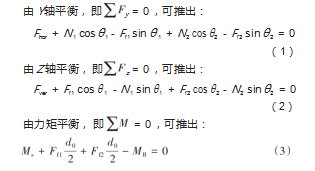

单刃焊接式BTA钻头力学模型简图如图5所示[23]。

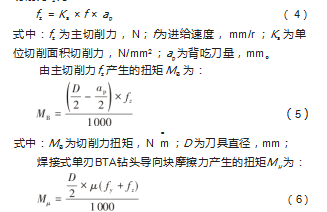

在深孔钻削过程中,钻头始终是处在平衡状态,据此可以列出如下平衡方程:

式中:Ff1=μN1;Ff2=μN2;MB为钻杆对钻头的支承力矩,N/m;Ms为分力Fzi对O点的合力矩;θ1、θ2为导向块1和导向块2的位置角,(°);N1、N2为导向块1、2上的正压力,N;μ为工件与导向块的摩擦因数;Ff1、Ff2为导向块1、2上的周向摩擦力,N。

为了更好地提高深孔钻削的稳定性,故需要计算一下深孔钻削系统中的扭矩和进给力。由图5知钻杆的主切削力fz为:

式中:Mμ为焊接式单刃BTA钻头导向块摩擦力产生的扭矩,N·m;μ为摩擦因数;fy为径向切削力N;

对于BTA内排屑深孔钻而言,由于导向块对径向切削力和主切削力的比值影响范围在0.3~0.4之间,取值0.35,这就有fy=0.35fz。那么就可以得出摩擦转矩为:

3结果讨论与分析

根据上述工艺参数的设计,对小孔径活塞筒深孔钻削过程中的切削力和切屑形态进行分析。

3.1钻削力分析

根据切削速度和进给量的不同,试验被分为10组,记录每组试验时的切削状态,并使用式(12)和式(8)分别计算出每组试验的钻削力和扭矩,试验结果如表2所示。

根据图6~7的试验结果可以看出,在钻削时,切削速度不是影响轴向力和扭矩的主要因素,影响切削力和扭矩的主要因素是进给量。当进给量f=0.06 mm/r、切削速度v=26.38 m/min和35.18 m/min时,钻削情况良好,且无异常声响;当进给量为f=0.07 mm/r、切削速度v=26.38 m/min时,钻削情况良好,切削速度v=35.18 m/min时,钻削过程开始出现异响,刀具磨损轻微,钻削力和扭矩分别为1 030.96 N、9.31 N·m。

当进给量f=0.10 mm/r、切削速度v=26.38 m/min时,钻削过程存在轻微异响且刀具磨损轻微,切削速度v=35.18 m/min时,刀具磨损加剧,且异响声增大;当进给量继续增大,f=0.11 mm/r、切削速度v=26.38 m/min时,钻削过程出现堵屑,且刀具磨损比较严重,切削速度v=35.18 m/min时,依旧存在轻微堵屑且刀具磨损严重。

当进给量增大至f=0.06 mm/r、切削速度v=26.38 m/min时,堵屑现象严重,刀具磨损剧烈,钻削过程伴随有尖锐的异响,切削速度v=35.18 m/min时,堵屑严重,不能正常完成钻削。此时的钻削力和扭矩分别为:1 544.55 N、13.57 N·m。因此,在兼顾加工效率及刀具磨损情况,试验2的切削参数即(f=0.06 mm/r和v=35.18 m/min),相比于试验3(f=0.07 mm/r和v=26.38 m/min),钻削过程钻削力和扭矩更小,且效率相对较高,故最为合适。

3.2切屑形态分析

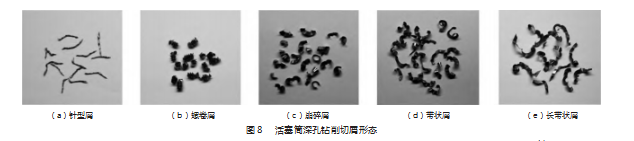

在深孔钻削试验过程中,进给量f=0.06 mm/r、切削速度v=35.18 m/min时,钻削过程最稳定,钻削过程出现的切屑形态主要有图8所示的这五种形态,其中分别为针型屑、螺卷屑、崩碎屑、带状屑和长带状屑;这五种切屑形态分别对应图3所示刀具的5个切削刃,图8(a)的针状屑主要是由于缩孔现象引起的,孔在外刃钻削后,出现缩孔现象从而导致副切削刃参与了切削,而形成的针状屑,该切屑直径不足1 mm,形状与针相似故称为针状屑,因此在切屑中,针状屑占的比重不高,大约在6~8%左右。图8(b)的螺卷屑主要是由钻头内刃切削产生,由于内刃是负前角,因此切削主要呈现螺旋状。图8(c)的崩碎屑,图8(d)的带状屑,图8(e)的长带状屑,分别为刀具切削刃外刃Ⅰ、外刃Ⅱ和外刃Ⅲ切削产生,由于断屑台的宽度和深度不同,故切削形态也因此不同;外刃Ⅰ由于断屑台宽度较窄,且深度浅,故其切屑形态主要以崩碎屑为主;外刃Ⅱ由于断屑台深度相比于外刃Ⅰ要更深一些,故切屑形态主要为带状屑;外刃Ⅲ由于断屑台宽度和深度相比与其他外刃都更宽、更深一些,因此其切削形态主要为长带状屑;由此分析可以可看出,断屑台的宽度和深度直接影响着切屑的宽度和切屑的长度。钻削加工后获得的小孔径活塞筒试件如图9所示。

4结束语

本文主要针对于材料为1Cr18Ni9Ti不锈钢的小孔径活塞筒深孔钻削中存在孔径小、排屑难、材料难加工和易黏刀等问题开展了研究。

(1)对深孔钻削过程中刀具的受力进行了分析,建立了焊接式单刃BTA深孔钻头的力学模型,最后根据其力学模型推导出了深孔钻削过程中钻削力和扭矩的计算公式。

(2)通过对实验现象和结果分析可以看出,不同的切削速度对钻削过程中钻削力和扭矩的影响不大;影响钻削过程的主要因素是进给量,随着进给量的不断增大,钻削力和扭矩同步增大。

(3)稳定钻削过程出现5种切屑形态:针型屑、螺卷屑、崩碎屑、带状屑和长带状屑;针型屑是副切削刃参与切削形成,螺卷屑是钻头内刃切削产生,崩碎屑、带状屑和长带状屑由3个外刃切削产生,因为断屑台宽度和深度的不同,产生的切屑形态也不同。

(4)进给量f=0.06 mm/r和切削速度v=35.18 m/min时,小孔径活塞筒深孔钻削的加工质量满足要求。

参考文献:

[1]何山.柴油机活塞组件润滑特性分析与油膜厚度试验验证[D].哈尔滨:哈尔滨工程大学,2020.

[2]刘强.柴油机活塞组件的动力学研究[D].昆明:昆明理工大学,2009.

[3]高大树.活塞组件低摩擦热化处理技术润滑减磨机理及应用研究[D].镇江:江苏大学,2018.

[4]黄昌虎.Cr18Ni10Ti奥氏体不锈钢的变形与断裂机理研究[D].武汉:武汉科技大学,2022.

[5]杨海波.高强度奥氏体不锈钢钢带特性分析与研究[J].化工装备技术,2020,41(5):51-53.

[6]董瀚,廉心桐,胡春东,等.钢的高性能化理论与技术进展[J].金属学报,2020,56(4):558-582.

[7]LI Xueguang,WANG Yahui,GUO Ke,et al.Simulation analysis of cutting process for Inconel718 nickel-based superalloy[J].The International Journal of Advanced Manufacturing Technolo‐gy,2021.

[8]DHANANCHEZIAN M.Influence of variation in cutting velocity on temperature,surface finish,chip form and insert after dry turning Inconel 600 with TiAlN carbide insert[J].Materials To‐day:Proceedings,2021,46(1):17.

[9]Z.M.WANG,E.O.EZUGWU,D.SU.Advances in the precision machining of small deep holes[J].Journal of Materials Processing Technology,1997,68(3):257-261.

[10]PUL M.Investigation of the tool wear,surface roughness,and chip formation in the machining of ZrO 2-reinforced aluminum composites[J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2020,42:1-14.

[11]JIANG H,REN Z,HE L,et al.Forming process and evaluation of chip in machining of high-strength steel by an independent-developed microgroove turning tool[J].Science progress,2021,104(3):00368504211032091.

[12]PHAM T H,NGUYEN D T,Banh T L,et al.Experimental study on the chip morphology,tool–chip contact length,workpiece vi‐bration,and surface roughness during high-speed face milling of A6061 aluminum alloy[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufac‐ture,2020,234(3):610-620.

[13]BLEICHER F,REITER M,BRIER J.Increase of chip removal rate in single-lip deep hole drilling at small diameters by low-frequency vibration support[J].CIRP Annals-Manufacturing Technology,2019,68(1):93-96.

[14]张小粉,张宪坤,白瑀.45钢深孔枪钻切削试验与切屑形态分析[J].工具技术,2020,54(2):42-45.

[15]林伟,杨凤双.PCBN刀具高速切削钛合金TC4切屑形态研究[J].组合机床与自动化加工技术,2020(5):134-137.

[16]李毅.基于切屑形态的钛合金切削性能研究[J].光电技术应用,2020,35(1):70-74.

[17]胡宽辉,沈兴全,马腾,等.BTA深孔钻削EA4T钢的屑形研究[J].工具技术,2017,51(2):49-51.

[18]冯亚洲,牛蕊东,刘战锋.不锈钢超细长深孔钻削试验研究[J].工具技术,2022,56(4):33-36.

[19]聂兆云.BTA深孔钻削机理及试验研究[D].太原:中北大学,2016.

[20]杨顺田,侯忠坤.深孔钻削中受力分析与切削参数定量分析[J].组合机床与自动化加工技术,2013(1):113-117.

[21]陈俐华,于大国,赵慧瑜.TC4钛合金深孔钻削方式和轴向力研究[J].机床与液压,2023,51(7):153-157.

[22]师毓华,郑建明.BTA深孔钻削过程及钻削力分布规律试验研究[J].工具技术,2020,54(7):24-28.

[23]沈兴全,王慧荣,李永春,等.BTA深孔钻削力学特性分析及钻头优化[J].制造业自动化,2015,37(14):41-43.