电机轴承智能故障诊断综述论文

2024-05-24 15:12:00 来源: 作者:zhoudanni

摘要:发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的战略举措。《新能源汽车产业发展规划(2021—2035年)》指出:到2025年,我国新能源汽车市场竞争力明显增强,动力电池、驱动电机、车用操作系统等关键技术取得重大突破,安全水平全面提升[1]。相对于传统汽车,分布式驱动电动汽车的电力驱动环节少,取消了传动部件,直接将驱动电动机安装在轮内或附近的结构,可以从整体上提升车辆的动力学控制效果,从而有效改善车辆行驶的安全性和舒适性。

摘要:智能故障诊断技术(Intelligent Fault Diagnosis,IFD)将深度学习理论应用于设备故障诊断,能够自动识别电机轴承的健康状态和故障类型,在设备故障诊断领域引起了广泛关注。驱动电机是电动车辆的动力来源,其功率、扭矩和响应速度等性能参数决定了电动车辆的加速性能、最高速度和操控性能。轴承作为电机的关键部件,任何微小的轴承故障都会对车辆的安全性和可靠性产生不利影响,因此对轴承进行故障诊断至关重要。介绍了电机轴承故障的原因、信号处理方法和传统机器学习方法,并重点从深度学习方面对滚动轴承故障诊断经典算法和应用进行了综述,总结了不同方法的优点、局限性和应用现状,并对深度学习在故障诊断领域的未来发展方向进行了展望。

关键词:故障诊断,驱动电机,轴承故障,深度学习,机器学习

0引言

发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路,是应对气候变化、推动绿色发展的战略举措。《新能源汽车产业发展规划(2021—2035年)》指出:到2025年,我国新能源汽车市场竞争力明显增强,动力电池、驱动电机、车用操作系统等关键技术取得重大突破,安全水平全面提升[1]。相对于传统汽车,分布式驱动电动汽车的电力驱动环节少,取消了传动部件,直接将驱动电动机安装在轮内或附近的结构,可以从整体上提升车辆的动力学控制效果,从而有效改善车辆行驶的安全性和舒适性。

在分布式驱动系统中,驱动电机作为关键的组成成分之一,将电能转化为机械能,提供车辆的动力输出。同时分布式驱动系统的多个驱动电机可以通过电子控制系统进行协同合作,通过调整输出进而控制车辆的稳定性,减少事故发生的风险。为保证驱动电机的正常运行,需对电机故障进行检测。

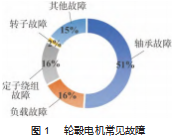

驱动电机故障主要有机械故障和电气故障。具体常见故障如图1所示,其中轴承故障约占51.1%。轴承作为电机中关键部件,其性能好坏直接影响与之相连的转轴甚至整个设备的性能。而轴承的损伤形式是十分复杂的,一旦发生故障便会引发重大安全事故,造成经济损失和人员伤亡[2]。利用设备故障诊断技术对驱动电机状态进行检测至关重要,而智能故障诊断技术因其降低了维修成本并提高了安全性和可靠性,受到越来越多的关注。

本文以基于深度学习的轴承智能故障诊断为论述中心,首先对电机轴承故障类型进行分析;然后将传统轴承故障诊断方法分为基于信号处理的诊断方法和基于传统机器学习的方法分别进行分析和阐述;最后对基于深度学习的故障诊断方法及应用进行阐述和比较,并对基于深度学习的轴承智能故障诊断技术进行了展望和总结。

1电机轴承故障特征分析

轴承对电机的正常运行至关重要,能承受负荷、减少摩擦、保护关键部件,并确保电机的平稳运行和高效性能。按照其工作原理不同,轴承可分为滚动轴承和滑动轴承。滚动轴承采用滚动元件来减少摩擦,相对于滑动轴承具有更低的摩擦因数,不仅降低了能量损耗,还减少了由于摩擦而产生的热量,有助于驱动电机的高效运行和寿命延长。并且滚动轴承能够吸收和减轻道路冲击和振动引起的负荷和冲击力,起到缓冲作用,保护电机和其他关键部件免受过多的应力和损坏。本文只讨论基于滚动轴承的故障诊断。

对轴承的维护是确保驱动电机长时间稳定运行的关键因素。驱动电机滚动轴承产生故障的原因包括:(1)长时间使用或者使用环境恶劣,例如尘土多、湿润或高温环境,可能导致轴承磨损。磨损会使轴承失去光滑表面,增加摩擦和热量,最终导致轴承故障;(2)沙尘、泥浆、水或其他杂质可能进入驱动电机滚动轴承内部,干扰其正常运转。这些污染物可以引起磨损、腐蚀和划伤,导致轴承故障;(3)驱动电机在高速运转时,轴承承受更大的压力和热量。如果轴承设计不当或选择不合适,可能导致过度磨损和故障;(4)如果驱动电机承受超过其承载能力的载荷,轴承可能会过度压力和变形,导致故障。

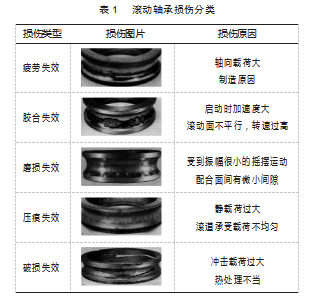

轴承作为易损伤部件,在运行过程中,由于装配不当、润滑不良、水分和异物侵入、腐蚀和过载等都可能使轴承过早损坏,如表1所示[3-4]。

因此,定期检查和维护驱动电机以及对滚动轴承尽早进行故障诊断是预防故障的关键。近年来,随着技术的发展,对驱动电机滚动轴承的故障诊断方法也在不断改进,如振动分析、声学诊断、温度检测、油液分析、机器学习、深度学习和采取多传感器融合技术等,或将几种方式融合,逐步实现准确、可靠和自动化的故障诊断系统,有助于提高驱动电机的可靠性、降低维护成本,并确保电机系统的安全运行。

2传统轴承故障诊断方法

轴承在发生故障时会通过振动、温度、声音等多种形式表现。常用的信号采集方法主要有振动分析法、声发射技术和电信号分析3种。振动信号分析法通过从振动信号中提取特征分量进行故障识别,成为研究最早、最成熟、应用范围最广的一种方法。本节将梳理信号处理及机器学习在轴承故障诊断中的应用。

2.1信号处理

时域分析法作为衡量信号特征的重要指标,对信号本身不会产生损坏,葛茂等[5]提出了一种新的张量奇异值峰度方法,通过确定最优重构顺序提取的故障特征信号的峰值频率与理论故障相关频率进行比较,对故障进行识别。但是时域分析法对故障的检测精度不高,且不能适用于每种故障类型。

频域分析法通过对信号进行傅里叶变换,将信号转换到频域中,得到频谱并分析,进而得到信号的频率、幅度等细节信息。相较于时域分析法,频域分析法能够更好的处理多个信号之间的相互干扰。Zheng等[6]先自适应搜索原始信号功率谱中各分量所在的区间,将信号分解为瞬时频率的多个单分量,能够得到更准确的故障特征信息。但是频域分析法通过傅里叶变换对整体信号的处理,将无法提取到信号的时间信息。

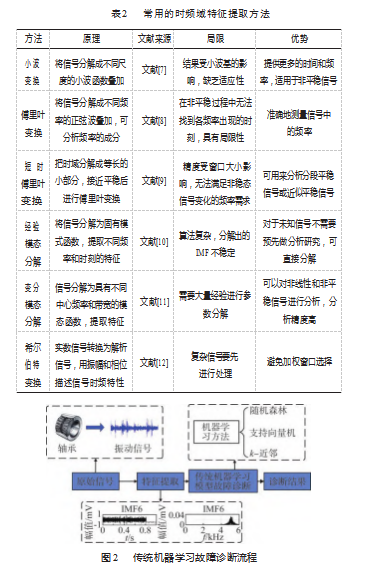

时频域分析法能够同时提供时域和频域信息,具有以下优点:(1)在不同的时间和频率尺度上提取信号的局部信息,更全面了解信号的特性;(2)对短时的信号变化提供更准确的描述;(3)更加准确地描述信号的频率特性;(4)有效处理信号中的噪声,减少误判率。总结了常用的时频域特征提取的方法,如表2所示。

2.2机器学习

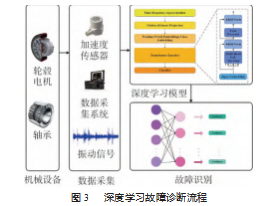

进入21世纪后,随着计算机、人工智能的发展,故障诊断技术有了坚实的软硬件条件[13],基于机器学习的故障诊断技术得到飞速发展。基于机器学习的故障诊断方法通常通过建立和训练机器学习模型,从采集的数据中提取故障特征,选择出敏感特征训练出模型进行故障诊断。传统机器学习故障诊断流程如图2所示,故障诊断经过原始信号采集、特征提取、故障诊断3个模块,从而得出可视化诊断结果。

相比于传统的机理分析方法,基于机器学习的智能设备故障诊断更能提取数据中隐含的故障征兆、因果逻辑等关系。常用的基于机器学习的故障诊断方法有随机森林(Random Forest,RF)、支持向量机(Support Vec‐tor Machine,SVM)和k-近邻(k-Nearest Neighbor,KNN)等[14]。雷子豪等[15]使用随机森林进行降维,消除冗余信息,并将其结合流形嵌入式分布对齐方法实现不同领域数据的诊断,可以准确有效实现跨域诊断。曹振等[16]提出了一种主成分分析和随机森林相组合的方法,将主成分分析方法进行降维处理后的有效特征数据输入随机森林模型,以此建立集成智能诊断模型。Li等[17]将改进灰狼算法与支持向量机结合,能有效实现强噪声滚动轴承的故障诊断。吕凤霞等[18]将重构固有模态分量(Intrinsic Mode Function,IMF)的时域能量熵值构造特征向量集合输入到基于SVM分类器模型中,实现对滚动轴承故障的模式识别。朱旭东等[19]为解决异源域适配的问题,提出基于迁移学习和KNN算法的目标域伪标签迭代优化方法,确定了目标域样本的故障标签。杨彩红等[20]利用全映射复合多尺度散布熵计算轴承振动信号的熵值,将提取的特征输入至KNN分类器中进行识别。

相比于传统信号处理方法,使用传统机器学习进行故障诊断可以根据轴承的使用环境和实际工作情况进行自适应学习和快速检测诊断故障,提高故障诊断的准确性和及时性。但机器学习的结果好坏较多依赖于对故障特征的提取,所以使用传统机器学习也存在以下几点不足:(1)对于深层次的复杂特征提取能力弱,泛化能力不强;(2)特征提取的方法大多依赖于先验信息;(3)容易受到外界环境、故障条件变化的影响,健壮性差;(4)对新特征的挖掘有局限性,对未知特征的提取效果差。

3基于深度学习的故障诊断方法

近年来,随着GPU等硬件技术的发展、互联网和传感器技术的普及,深度学习已广泛应用于图像处理、语音识别等方面,在智能驾驶、医疗诊断、工业控制等领域具有广泛的应用前景。相比于传统机器学习,深度学习的方法可以更高效的进行计算和训练,提高了深度学习的性能和准确率,具有以下几种优点:(1)特征提取能力强,可以自动地从原始数据中学习并提取逻辑特征,储存到模型中,高效的识别故障信号;(2)鲁棒性强,有强大的非线性拟合能力,在复杂的环境下能够对信号的噪声、失真进行处理;(3)健壮性强,不容易受到环境影响,即使部分神经元损坏,全局训练结果也不会发生变换。基于深度学习的故障诊断流程如图3所示。因此,基于深度学习的智能设备故障诊断受到越来越多的关注,成为近年来的研究热点。

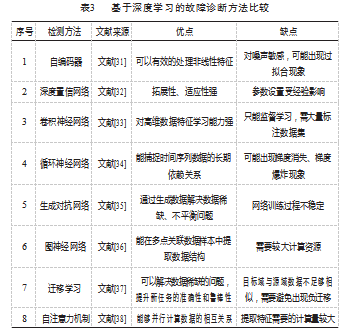

基于深度学习的故障诊断中常用的方法有自编码器、深度置信网络、卷积神经网络、循环神经网络,面对数据标签不充足等问题,又引入生成对抗网络、迁移学习、图神经网络和子注意力机制等算法。

(1)自编码器:自编码器作为一种无监督的学习方法,将输入信息作为学习目标并对其进行表征学习。自编码器包括编码器和解码器两部分,编码器将输入数据进行压缩和特征提取,解码器将其还原成原始数据,通过其中的误差学习输入数据的浅层特征。王进花等[21]利用自编码器网络提取轴承故障的抽象特征聚类,可以降低模型陷入局部最小值的风险。

(2)深度置信网络(Deep Belief Networks,DBN):深度置信网络由多个受限玻尔兹曼机层组成,通过使用非监督贪婪方法逐层训练受限玻尔兹曼机获得权值,利用后一层的隐含层作为前一层的输入数据,构成一个完整的网络。张苏颖等[22]利用深度置信网络对最佳SDP参数形成的清晰的不同轴承状态进行故障特征提取,分类率达98%以上。

(3)卷积神经网络(Convolutional Neural Network,CNN):卷积神经网络由卷积层、池化层、全连接层组成,卷积层通过卷积操作对数据进行特征提取,池化层进行降维和减少计算复杂度,多个卷积层和池化层进行堆叠,最后通过全连接层进行分类或回归输出。在故障诊断的问题上,CNN已经得到成熟的应用。Wang等[23]提出了一种用于噪声鲁棒机械故障诊断的多层小波注意力卷积神经网络,具有较好的故障诊断能力。

(4)循环神经网络(Recurrent Neural Network,RNN):循环神经网络是一种具有记忆功能的网络模型,将当前时间的输入和迁移时间的状态作为输入,输出当前时间的状态和预测结果,由于输入序列可以是不定长的,因此在对序列的非线性特征进行学习时有一定的优势。Zhou等[24]将未经预处理的原始信号通过深度卷积神经网络输入到门控循环单元(Gate Recurrent Unit,GRU)中,在改善一维卷积神经网络的实时性的同时也提高了GRU的精度。

(5)生成对抗网络:生成对抗网络由生成器和判别器组成,生成器用于生成与实际故障信号相似的振动信号,判别器用于分辨数据的真伪,通过对抗训练促使生成器生成的信号更加接近于真实信号。Wang等[25]提出了一种补丁变分自编码生成对抗网络,可以在训练过程中关注数据的更多特征,以提高网络参数变化的稳定性和网络间的稳定性。

(6)图神经网络:图神经网络根据样本之间的关系进行构图、传递信息和计算,使用图卷积和图池化等方式进行特征提取。常用的经典模型有:图卷积神经网络(Graph Convolutional Networks,GCN)、图注意力网络(Graph Attention Networks,GAT)、图自编码器(Graph Auto-Encoders,GAE)等[26]。Ning等[27]通过可见性算法将时间序列转化为非欧氏空间的图结构数据,丰富了数据之间的内在联系,平均准确率超过90%。

(7)迁移学习:迁移学习借助与目标数据相似的源域数据和预训练的模型,通过拟合源域与目标域之间的数据特征对目标域数据进行设备故障诊断[4]。Huo等[28]利用网络输出的目标域伪标签构造了迁移学习的损失函数,增强了滚动轴承故障特征提取的能力。石静雯等[29]引入迁移学习,用充足的源域数据训练并保存模型,再使用少量目标域函数做微调,以获得较高准确率。

(8)自注意力机制:自注意力机制是注意力机制的一种变体,其主要目的是为减少对外部信息的依赖,尽可能地使用内部信息进行注意力交互。近年来,Trans‐former自注意力机制获得了广泛的关注。Transformer主要由编码器和解码器两部分组成,编码器生成数据位置编码,解码器合并上下文信息进行输出。李秋婷等[30]使用卷积注意力机制模块(Convolutional Block Attention Module,CBAM)和Transformer注意力机制,提高故障特征的提取能力,准确率高达99.91%。

上述基于深度学习的故障诊断方法比较如表3所示,包括各种方法的优缺点对比。

4基于深度学习的轴承故障诊断应用

随着大数据时代的到来,故障诊断技术已进入智能分析阶段,由于系统收集的数据量大、信息错误小、对效率的要求高,当轴承故障不明显或掺杂噪声信号时,人为提取的特征可信度大大下降,会出现误判现象,所以故障诊断技术的传统方法还是存在一些局限性。因此,使用深度学习进行驱动电机轴承故障诊断具有广阔前景,可以为汽车行业带来重大的科技进步和社会经济效益。

4.1信息融合下的深度学习故障诊断

由于振动信号具有采集容易,包含数据状态信息多等优点,因此多数故障诊断研究围绕振动信号展开,但振动信号容易受到复杂噪声的影响,且传统单一传感器包含的故障信息有限,无法更加准确地进行诊断,与单传感器系统相比,使用多传感器融合可以大大提高检测精度、鲁棒性和可靠性。近年来随着传感器发展迅速,使用多传感器融合策略在计算机视觉等领域得到了很好的应用效果,在故障诊断领域,多源数据的融合分析与智能诊断也成为研究重点。

刘仓等[14]通过变分模态分解计算每个传感器信号的本征模态函数,融合成一个多域特征集。在改进的深度自编码网络基础上进一步融合多域特征集并进行故障分类。Wang等[25]提出一种基于多传感器数据加权融合和深度可分离卷积的故障诊断方法,具有更好的稳定性和更高的准确性。Deng等[39]提出了一种基于多粒度信息融合的MgNet框架,通过辅助轴承振动信号完成多轴承系统的故障诊断与定位。Xin等[40]针对传统卷积神经网络模型对复杂作业的局限性和适应性差的问题,提出了一种基于深度多任务的多尺度特征融合网络模型。

4.2数据非平衡的深度学习故障诊断

轴承在工作时大多数情况下处于正常状态,但由于环境的差异、驱动电机的健康状况以及故障的突发性,使得同一类型的故障数据不能完全获取,或健康的数据远大于故障数据,导致样本数据不平衡,甚至存在只有健康数据标签的情况,在这种情况下模型无法根据已有数据生成新数据。

为解决数据标签不平衡的问题,张永宏等[41]结合变分自编码器,通过生成对抗网络的生成器和判别器之间的博弈,学习到真实故障样本的数据分布,以此对数据进行增广。Pan等[42]设计网络捕获正态样本的潜在分布,再通过修改时域故障指标生成丰富的伪故障特征,并以此训练网络,从而可以识别未见故障样本。Ma等[43]基于无监督域适应(Unsupervised Domain Adaptation,UDA)模型,通过设计同时增强可迁移性和判别性的策略,构建ETDS–UDA,增强了可迁移性和判别性。Zhong等[44]提出了微调迁移学习来结合合成数据和原始数据来训练深度网络。

5结束语

本文总结了电机轴承故障诊断技术的3个阶段,并对3个阶段采用的方法进行归纳总结。第1阶段是以信号处理为核心的方法,主要通过振动信号等进行处理和分析,结合信号降噪、增强等方法进行故障提取判别;第2阶段是机器学习,主要通过统计原理和数学模型进行故障识别;第3阶段是深度学习,主要通过训练模型自动学习特征实现故障诊断,具有较高的识别准确度。在轴承的故障诊断领域,信号处理方法和传统机器学习方法已经得到充分发展。近年来随着深度学习在各个领域的兴起,作为一个新兴的故障诊断方法,基于深度学习的故障诊断技术拥有良好的发展趋势,对深度学习在轮毂电机轴承故障诊断方面的研究方向展望如下。

(1)深度学习模型的训练效果很大程度上依赖于样本的有效数据量,但收集充足数据需要耗费大量的资源,

而且质量难以得到保障。目前基于数据的方法忽略了生成样本和真实样本之间的差异和不同特征对分类模型的影响不同。因此,从不同样本或者不同特征具有不同的重要性入手,可以生成包含重要特征的样本,也可以在分类模型训练时,区分重要样本和不重要样本,并分配不同的注意力[45]。

(2)实时设备故障诊断是设备故障诊断的高层次目标,尽早发现机器故障就能有效阻止机器故障所带来的损失。但目前深度设备故障诊断普遍是基于离线历史数据实现的。随着物联网、宽带互联网和云计算的出现,监控数据流能被及时收集和有效处理,未来设备故障诊断鼓励开发在线智能设备故障诊断,对机器早期异常或突发故障做出实时决策。

(3)目前大部分故障诊断方法都采取单模态数据,而使用单模态数据包含的信息量有限,因此可以考虑结合不同类型数据,布置不同类型或者不同位置的传感器,利用多模态数据进行故障诊断,让模型可以学习到更加广泛、具有更多故障特征的数据样本。

参考文献:

[1]国务院.《新能源汽车产业发展规划(2021—2035年)》[EB/OL].[2020-11-2].http://www.gov.cn/zhengce/content/2020-11/02/content_5556716.htm.

[2]黄迅迪,庞雄文.基于深度学习的智能设备故障诊断研究综述[J].计算机科学,2023,50(5):93-102.

[3]娄源元.基于冲击脉冲法的滚动轴承故障诊断方法研究[D].保定:华北电力大学(河北),2009.

[4]万良虹.基于小波分析的滚动轴承故障诊断方法研究[D].北京:华北电力大学(北京),2004.

[5]葛茂.张量分解理论及其在机械故障诊断中的应用[D].武汉:武汉科技大学,2021.

[6]ZHENG J D,HUANG S Q,PAN H Y.Adaptive power spectrum Fourier decomposition method with application in fault diagnosis for rolling bearing[J].Measurement,2021,183.

[7]ZHANG K,WANG J Y,SHI H T.A variable working condition rolling bearing fault diagnosis method based on improved triplet loss algorithm[J].International Journal of Control,Automation and Systems,2023,21(4):1361-137.

[8]ALEXAKOS C T,KARNAVAS Y L,DRAKAKI M.A combined short time fourier transform and image classification transformer model for rolling element bearings fault diagnosis in electric mo‐tors[J].Machine Learning and Knowledge Extraction,2021,3(1):228-242.

[9]XU L,CHATTERTON S,PENNACCHI P.A tacholess order track‐ing method based on inverse short time fourier transform and sin‐gular value decomposition for bearing fault diagnosis[J].Sensors(Basel,Switzerland),2020,20(23):6924.

[10]周浪,王礼桂,胡雷,等.基于分段累计近似与自适应噪声辅助集成经验模态分解的滚动轴承故障诊断方法[J].轴承,2023(2):26-30.

[11]路鹏程,周凤星,严保康,等.基于改进变分模态分解及循环相关熵谱的轴承故障诊断[J].科学技术与工程,2023,23(10):4210-4216.

[12]马风雷,陈小帅,周小龙.改进希尔伯特-黄变换的滚动轴承故障诊断[J].机械设计与制造,2018(5):75-78.

[13]刘俊,吴海军,周华西.基于降噪多分支CNN和注意力机制的滚动轴承故障诊断方法[J].组合机床与自动化加工技术,2023(2):113-116,120.

[14]刘仓,童靳于,包家汉,等.基于多传感器两级特征融合的滚动轴承故障诊断方法[J].振动与冲击,2022,41(8):199-207,259.

[15]雷子豪,温广瑞,周桥,等.基于MMDFE-DA的滚动轴承故障诊断方法[J].振动·测试与诊断,2022,42(1):182-189,203.

[16]曹振,崔路瑶,雷斌,等.城轨列车滚动轴承智能诊断的特征降维与随机森林方法[J].吉林大学学报(工学版),2022,52(10):2287-2293.

[17]LI L,MENG W L,LIU X D.Research on rolling bearing fault di‐agnosis based on variational modal decomposition parameter op‐timization and an improved support vector machine[J].Electron‐ics,2023,12(6):1290.

[18]吕凤霞,缪益,别锋锋,等.ICEEMDAN和GS-SVM算法在滚动轴承声发射故障诊断中的应用研究[J].噪声与振动控制,2022,42(6):92-97,129.

[19]朱旭东.基于均衡适配迁移的异源域样本轴承故障诊断[J].机电工程,2023,40(3):361-369.

[20]杨彩红,张清华,郭文正,等.基于全映射复合多尺度散布熵的滚动轴承故障诊断[J].轴承,1-11[2023-06-01].

[21]王进花,王跃龙,黄涛,等.基于AE-IFCM的轴承故障诊断方法[J].太阳能学报,2022,43(7):310-315.

[22]张苏颖,竺兴妹,许曙青.基于深度置信网络和对称点模式电机轴承故障诊断研究[J].噪声与振动控制,2022,42(3):98-104,143.

[23]WANG X,JIANG H K,LIU Y P.Data-augmented patch varia‐tional autoencoding generative adversarial networks for rolling bearing fault diagnosis[J].Measurement Science and Technolo‐gy,2023,34(5):055102.

[24]ZHOU Z X,WANG H,LI Z X.Fault diagnosis of rolling bearing based on deep convolutional neural network and gated recurrent unit[J].Journal of Advanced Mechanical Design,Systems,and Manufacturing,2023,17(2):47-49.

[25]WANG T,XU X,PAN H X.Rolling bearing fault diagnosis based on depth-wise separable convolutions with multi-sensor data weighted fusion[J].Applied Sciences,2022,12(15):7640.

[26]焦翔,魏祥麟,薛羽,等.基于深度学习的自动调制识别研究[J].计算机科学,2022,49(5):266-278.

[27]NING S H,REN Y L,WU Y K.Intelligent fault diagnosis of roll‐ing bearings based on the visibility algorithm and graph neural networks[J].Journal of the Brazilian Society of Mechanical Sci‐ences and Engineering,2023,45(2).

[28]HUO C R,JIANG Q S,SHEN Y H.Enhanced transfer learning method for rolling bearing fault diagnosis based on linear super‐position network[J].Engineering Applications of Artificial Intel‐ligence,2023,121:105970.

[29]石静雯,侯立群.基于一维卷积注意力门控循环网络和迁移学习的轴承故障诊断[J].振动与冲击,2023,42(3):159-164,173.

[30]李秋婷,王秀青,解飞,等.基于注意力机制的滚动轴承故障诊断方法[J].轴承,2023(10):84-92.

[31]WEN H R,GUO W,LI X.A novel deep clustering network using multi-representation autoencoder and adversarial learning for large cross-domain fault diagnosis of rolling bearings[J].Expert Systems With Applications,2023,225:120066.

[32]向玲,苏浩,胡爱军,等.CDBN-IKELM的轴承变工况故障诊断方法[J].振动.测试与诊断,2022,42(3):432-438,612.

[33]CEN J,CHEN Z H,WU Y B.Intelligent machine fault diagnosis based on deep transfer convolutional neural network and ex‐treme learning machine[J].Proceedings of the Institution of Me‐chanical Engineers,2023,237(9)095440622211364.

[34]李可,贺少杰,宿磊,等.基于进化算法优化GAN的轴承故障诊断[J].振动·测试与诊断,2023,43(2):298-303,410.

[35]BAO S Y,FENG J,XU X B.Multi-input parallel graph neural network for semi-supervised rolling bearing fault diagnosis[J].Measurement Science and Technology,2023,34(5).

[36]TANG G T,YI C,LIU L.A novel transfer learning network with adaptive input length selection and lightweight structure for bearing fault diagnosis[J].Engineering Applications of Artificial Intelligence,2023,123(PC):106395.

[37]杜康宁,宁少慧,邓功也.基于视觉Transformer的滚动轴承智能故障诊断[J].组合机床与自动化加工技术,2023(4):96-99.

[38]DENG J,LIU H,FANG H R.MgNet:A fault diagnosis approach for multi-bearing system based on auxiliary bearing and multi-granularity information fusion[J].Mechanical Systems and Sig‐nal Processing,2023,193:110253.

[39]XIN R H,FENG X,WANG T T.A multi-task-based deep multi-scale information fusion method for intelligent diagnosis of bear‐ing faults[J].Machines,2023,11(2):198.

[40]张永宏,张中洋,赵晓平,等.基于VAE-GAN和FLCNN的不均衡样本轴承故障诊断方法[J].振动与冲击,2022,41(9):199-209.

[41]PAN T Y,CHEN J L,XIE J S.Deep feature generating network:a new method for intelligent fault detection of mechanical sys‐tems under class imbalance[J].IEEE Transactions on Industrial Informatics,2021,17(9):6282-6293.

[42]WEI P Y,LIU M L,WANG X H.Few-shot bearing fault diagno‐sis using GAVMD–PWVD time–frequency image based on meta-transfer learning[J].Journal of the Brazilian Society of Me‐chanical Sciences and Engineering,2023,45(5):277-292.

[43]MA W G,ZHANG Y D,MA L.An unsupervised domain adapta‐tion approach with enhanced transferability and discriminability for bearing fault diagnosis under few-shot samples[J].Expert Systems with Applications,2023,225:120084.1-120084.12.

[44]ZHONG H Y,YU S,TRINH H.Fine-tuning transfer learning based on DCGAN integrated with self-attention and spectral normalization for bearing fault diagnosis[J].Measurement,2023,210:112421.

[45]司伟伟,岑健,伍银波,等.小样本轴承故障诊断研究综述[J].计算机工程与应用,2023,59(6):45-56.