纯电汽车电池仓安全性分析论文

2024-05-24 15:08:06 来源: 作者:zhoudanni

摘要:为了增加纯电汽车的续航里程,电池容量不断增大,动力电池仓的尺寸也越来越大,超出了压铸机的极限工作能力,部分车企考虑选择拼装焊接结构达到大尺寸电池仓的要求。分体式电池仓下壳体分为电池盒前侧板和主电池仓两部分。电池盒前侧板通过压铸工艺制备,需要严格按照压铸件薄壁结构要求设计,以保证减小压铸时的热应力集中,同时实现压铸件的轻量化高强度性能。因此,对电池盒前侧板进行CAE仿真分析,研究其动静态特性是否达到各种工况的安全要求是十分必要的。

摘要:随着纯电汽车续航里程不断增加,电池仓能量密度被提高,其尺寸也被增大。而压铸工艺无法满足大尺寸电池仓的生产,有必要对电池仓进行分体生产。为检验分体后电池仓的安全性,采用HyperMesh建立某动力电池仓下壳体分体后的电池盒前侧板有限元模型以及对其进行前处理,模拟电池盒前侧板装配在车架上承载电池模组的工作状态;然后基于Optistruct对其进行约束模态分析、不同行驶状态下静力学工况分析以及锂电池组高温工况下热变形热应力分析,以验证电池盒前侧板的动静态特性。最后采用LS-DYNA模拟电池盒前侧板在1 m高处倾斜5°进行跌落试验,以验证其抗冲击性能。结果表明,电池盒前侧板在约束模态分析、静力学工况以及高温工况均能满足安全标准及强度要求。在跌落模拟试验中电池盒前侧板局部区域集中分布的等效应力大于材料屈服强度,需要增加该区域的壁厚,从而提高刚度。

关键词:电池仓,约束模态分析,静力学工况分析,热变形热应力分析,跌落试验

0引言

为了增加纯电汽车的续航里程,电池容量不断增大,动力电池仓的尺寸也越来越大,超出了压铸机的极限工作能力,部分车企考虑选择拼装焊接结构达到大尺寸电池仓的要求。分体式电池仓下壳体分为电池盒前侧板和主电池仓两部分。电池盒前侧板通过压铸工艺制备,需要严格按照压铸件薄壁结构要求设计,以保证减小压铸时的热应力集中,同时实现压铸件的轻量化高强度性能。因此,对电池盒前侧板进行CAE仿真分析,研究其动静态特性是否达到各种工况的安全要求是十分必要的。其次,电池仓跌落试验作为安全评估中的一项,能验证电池包的动力学响应以及耐冲击性能。电池盒前侧板起到承载和保护电池模组的功能,在电池仓受正面挤压碰撞时其作为第一道防线,电池盒前侧板的耐冲击性能与电池组的可靠性有着极大关联。因此,电池盒前侧板的跌落试验也是一项不可或缺的性能试验。

近年来,有众多学者对电池仓展开了动静态特性、安全性能分析及相应的结构优化。方骏等[1]根据上下非平整、紧急转弯与紧急制动工况,计算电池包上壳体的刚度与强度,采用模态及安全系数评价电池包上壳体的可靠性,确定电池包上壳体的优化方向。苏思诺[2]提出一种以Q235钢-泡沫铝-铝合金的夹层材料为壳体的电池箱体结构,通过LS-DYNA对其进行侧面刚性柱碰撞安全性仿真分析,分析得出该结构对电池保护效果较好,同时电池箱体整体质量降低3.26 kg。在电池包结构优化领域,贾峰等[3]基于Optistruct求解器并采用变密度法进行了电池包底部承载梁拓扑优化、箱体上盖形貌优化,薄壁件尺寸优化,根据优化结果完成了电池包箱体几何重构,优化后的电池箱体实现轻量化,结构合理且能满足机械性要求。沈汭宏[4]对方形铝壳锂电池进行垂向挤压试验研究,基于单体电池的力学试验,建立了单体电池均质化模型和电池包精细化模型,将其应用到电池包底部杆状异物穿刺工况和电池包底部柱状异物碰撞工况下,对两种工况下电池包损伤影响因素进行研究,提出相应的防护建议。

目前对电池仓的研究多为对其整体结构的性能验证与结构优化。本文参考了文献[5-9],结合某主机厂提供的电池盒前侧板,从约束模态、静力学工况、热应力热变形、跌落仿真试验4个方面进行仿真分析,研究该结构的动静态特性与动力学响应特性,并基于分析结果提出相应的结构优化方案,为电池盒前侧板的压铸工艺提供相应的优化参数,提高其刚度。

1有限元建模

1.1模型结构

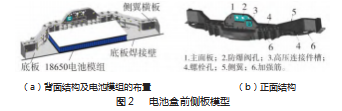

如图1所示为Tesla model S的“Structure Battery”电池模组在动力电池仓上的布置方式,其分为电池盒前侧板与主电池仓两部分。其中电池盒前侧板主要承载一组电池模组、相关的高压接插件、高压线、防爆阀等。

电池盒前侧板及锂电池模组布置如图2(a)所示,电池盒前侧板正面结构如图2(b)所示。主面板上设置有若干通孔与凹槽,供防爆阀与高压连接件的安装布置。两侧翼顶部、侧翼外壁面加强筋交接处设置有螺栓孔,供螺栓贯穿配合进而与车架连接,实现电池仓在汽车底盘上的固定。

1.2电池盒前侧板材料属性

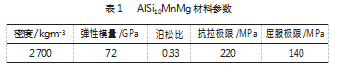

电池盒前侧板的材质为AlSi10MnMg铝硅合金,是一种适合高压压铸的合金材料,高压压铸的铝制部件越来越多地集成到车辆组件中以减轻车体重量[10]。出于纯电汽车轻量化考虑,大多数车企在生产中选择铸造铝硅合金制造电池仓下壳体。其次,铸铝电池包避免了钢制电池包出现的密封、漏水、腐蚀等问题。

AlSi10MnMg铝硅合金由于含有Mn和Mg元素,使其力学性能如强度得到大幅度提高。在主机厂生产中,将高压压铸后得到的电池盒前侧板铸件放入卧式工业炉进行热处理(固溶460℃2 h+时效250℃2 h),获得220 MPa的抗拉强度和140 MPa的屈服强度。

电池盒前侧板的材料参数具体如表1所示。其中将密度、弹性模量、泊松比3个参数赋值到HyperMesh的材料设置中。

1.3有限元模型建立

1.3.1网格划分

采用HyperMesh对电池盒前侧板进行网格划分。对模型中存在且影响不大的圆角等细节部位进行简化删除,保留模型中的较大特征[11]。采用四面体划分网格,设置划分网格尺寸为10 mm,网格类型为直角三角形。通过cheak elems指令对划分好的网格进行检查。具体网格质量控制标准如图3所示。

1.3.2连接设置及配重

(1)SPC约束设置

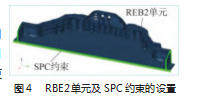

电池盒前侧板与主电池盒通过搅拌摩擦焊方式拼接。电池盒前侧板的侧翼横板以及底板焊接壁为主要的焊接面。通常主电池盒外壁设置有吊耳供螺栓贯穿,实现主电池盒与车架之间的固定连接。主电池盒相对于电池盒前侧板而言,可视为固定点;由于在焊接过程中主要对部件边缘进行焊接,因此对侧翼横板与底板焊接壁边缘各节点进行3个自由度的约束设置,即X、Y、Z三个方向的平动自由度。

通过RBE2单元将与车架连接的螺栓孔边缘上各节点汇集到中心点,进而对螺栓孔设置SPC约束,模拟电池盒前侧板与车架的刚性连接。中心点的SPC设置为6个自由度的约束,即X、Y、Z三个方向的平动自由度和转动自由度,如图4所示为SPC的约束设置。

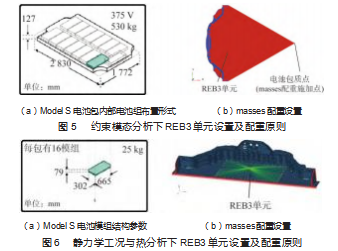

(2)约束模态分析与静力学工况下电池盒前侧板的masses配重

为模拟出电池盒前侧板与主电池仓拼装焊接后承载电池模组的工况,将电池包整体重量配重在电池盒前侧板上。如图5(a)为Tesla model S上采用的电池包对应的相关参数。通过entity sets指令选中电池盒前侧板有限元模型上所有节点,建立一组set;再根据电池包相关尺寸,通过node指令设置电池包整体质点;使用REB3指令主节点选择为电池包整体质点,次节点选择建立好的set组,即电池盒前侧板所有节点。最后通过masses指令对电池包整体质点施加电池包总质量530 kg,完成约束模态分析下对电池盒前侧板的配重如图5(b)所示。

(3)热分析下电池盒前侧板的masses配重

对电池盒前侧板进行配重,对其施加电池模组的重量进行仿真分析。电池盒前侧板还承载防爆阀、高压连接器件等,考虑到这些零部件与电池模组相比质量较小,可忽略不计。

根据图2(a)电池模组在电池盒前侧板的布置方式,建立REB3单元并设置重量。如图6(a)为Tesla model S上采用的电池模组对应的相关参数。通过node指令将电池模组的质点建立,后通过temp node指令将电池模组边缘对应在电池盒前侧板的节点设置,再通过REB3指令选择电池模组质点为主节点,选择电池模组边缘节点为次节点,从而建立REB3单元。通过masses指令对电池模组质点施加电池模组质量25 kg,完成静态工况与热分析下对电池盒前侧板的配重如图6(b)所示。

2约束模态分析

通过模态分析可得到电池盒前侧板的固有频率和模态振型,预测未来电池盒前侧板在不同工况下受到外界激振时的振动情况[12],进而提出结构优化方案,防止其发生共振造成疲劳损伤。

结构的低阶模态如果与外界发生共振,结构会在无形之间产生变化,结构会产生很大变形,因此模态仿真主要关注系统的低阶模态[13]。本文采用兰索斯法进行模态提取,建立EIGRL控制卡片。根据GB 31467.3中测试方法,电池包振动频率范围为0~200 Hz。设置初始频率为0 Hz、终止频率为200 Hz。选择1.3.2节第(1)项中所述的SPC约束以及1.3.2节第(2)项中对电池盒前侧板施加的配重,后提交到Optistruct进行求解。

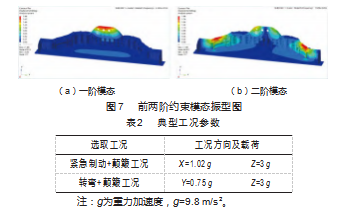

使用HyperView查看各阶模态振型。仿真结果计算至第二阶如图7所示,一阶固有模态频率为23.23 Hz,在电池盒前侧板主面板顶部存在一个共振区域,振动方向为X向。二阶固有模态为150 Hz,在侧翼顶部存在两个关于Z轴扭转的共振区域,共振幅度较小。

根据相关研究表明,路面不平引起的激振频率一般情况下为1~30 Hz,当车速低于150 km/h,因路面不平引起的激振频率一般低于21 Hz,所以需要确保电池包的低阶固有频率在21 Hz以上[14]。电池盒前侧板一阶固有频率大于21 Hz,满足安全要求。

3静力学工况分析

动力电池仓在静力学典型工况中主要受振动载荷与惯性力的作用,因此,需要对电池盒前侧板在紧急制动、颠簸、转弯等典型工况进行分析。通过计算动力电池仓在组合工况下最大变形量和最大应力,判断其是否具有足够的强度和刚度,是否能够抵抗复杂的加速度和惯性力,从而确定动力电池仓是否达到对电池模组和电器系统的保护作用及模组是否受损[15]。

根据主机厂使用的工况载荷,选取紧急制动、转弯工况与颠簸工况相耦合下的工况对电池盒前侧板进行静态分析[12]。电池盒前侧板坐标系与汽车坐标系方向相同,其中汽车前进方向为X-,驾驶员左侧方向为Y-,垂直于地面为Z轴。具体各工况参数如表2所示。

考虑到电池盒前侧板在电动汽车行驶工况下承载一组电池模组,因此如1.3.2节第(1)、(2)项中所述设置电池盒前侧板的SPC约束以及masses配重。

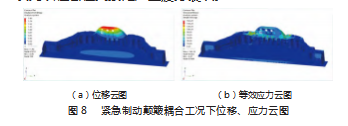

3.1紧急制动叠加颠簸工况

在HyperMesh中设置新卡片load collectors,卡片属性为GRAV重力加速度载荷,添加重力加速度9 800 mm/s2、X方向1.02g的加速度以及沿垂直于地面的Z方向3g颠簸重力加速度,其中X轴加速度载荷方向为正方向,Z轴的自重方向垂直向下。创建分析步load steps,分析类型选择linear static,根据王芳、夏军[16]等针对电池包静力学特性指标的定义:当加速度为g的时候,动力电池包的结构位移不能超过1 mm;当加速度为3g的时候,动力电池包的结构位移不能超过3 mm。通过HyperView观察求解结果,输出电池盒前侧板整体位移云图和等效应力云图如图8所示。如图8(a)所示,电池盒前侧板相对于车架发生最大形变量为1.96 mm,主要集中在主面板顶部。电池盒前侧板在该工况下Z向加速度最大且为3g,其变形阈值则为3 mm,电池盒前侧板的结构位移小于3 mm。因此,在紧急制动叠加颠簸工况下,电池盒前侧板达到安全要求。

电池盒前侧板的等效应力分布如图8(b)所示,电池盒前侧板的最大等效应力达到162.23 MPa,大于其材料屈服强度,主要集中在螺栓孔边缘以及主面板与侧翼交接处。由于X向正应力的存在,且主面板壁厚较小,长此以往会在交接处产生疲劳裂纹。

3.2转弯叠加颠簸工况

在转弯和颠簸耦合的工况下,电池盒前侧板Y方向上的加速度为0.75g,Z方向上的颠簸重力加速度为3g。默认电池盒前侧板转弯过程中在X方向做匀速直线运动,因此X方向的加速度为零。

从图9(a)中得出电池盒前侧板最大形变量为1.89 mm,不超过变形阈值3 mm,形变区域主要集中在主面板顶部。从图9(b)中得出电池盒前侧板最大等效应力为157.61 MPa,应力集中位置与紧急制动叠加颠簸工况相似,主要集中在螺栓孔边缘以及主面板与侧翼交接处。因此,需要增加交接处以及主面板顶部的壁厚,以提高电池盒前侧板的刚度。

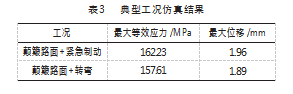

如表3所示,电池盒前侧板在上述两种耦合工况下最大形变量小于3 mm,最大等效应力均超过其材料屈服强度140 MPa,因此电池盒前侧板的强度不足,后续在压铸工艺中需要进行结构优化,增加局部区域的壁厚。

4热应力热变形分析

根据锂离子电池模组的工作特性,一般工作温度范围在-20~60℃。60℃是保证电池寿命的温度,当电池工作温度大于60℃处于高温工况,电池使用寿命会降低[17]。其次,根据GB 38031—2020试验规定,如电池包的湿热循环,要求的试验最高温度为60℃。因此,以电池仓内温度60℃为试验条件,对电池盒前侧板进行热应力热变形分析,模拟电池盒前侧板在60℃热力场中的力学性能变化,从而检测其在电池组高温工作环境下是否会产生分布不均的热应力,且该热应力是否大于材料屈服极限从而引起热疲劳损伤。

在HyperMesh中对有限元模型材料属性添加热膨胀系数的设置,铸造铝硅合金AlSi10MnMg热膨胀系数为2.32×10-5/K。选取有限元模型各节点创建sets组,在temperature中施加模拟高温工况的温度场。默认初始温度为大气环境温度20℃,上升至60℃,温升范围为40℃,在temperature中输入温升范围即可,将温度载荷分配到sets中。对电池盒前侧板进行masses配重。最后在设置分析步load steps时选择linear static稳态分析。

通常在电池模组底部设置液冷板进行水冷循环散热。如图10(a)所示为常见的液冷板布置形式。通过导热硅胶垫将电池模组外壳与液冷板粘合,电池模组工作中产生的热量先传到至导热硅胶垫,后传导至液冷板,进而实现电池模组的散热。该布置形式结构简单,成本较低。孙健[18]设计了一种铝制蛇形冷却板,将其并联布置在各组电池模组底部如图10(b)所示,优化后的结构使电池模组最高温度降低了54.7%,满足电池模组工作温度要求。考虑到液冷板在电池仓的布置,使电池组在高温工况下依然能维持在较低工作温度,对电池盒前侧板而言,底板上布置有液冷板的部位受热膨胀变形量较小,可忽略不计。

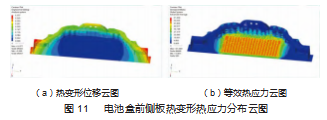

通过HyperView观察求解结果。从图11(a)中仿真结果得出电池盒前侧板发生的最大热变形量为0.377 mm,主要集中在两侧的侧翼横板上。相对于电池盒前侧板整体尺寸而言,该热变形量非常小,不会影响电池盒前侧板的工作性能。

从图11(b)中仿真结果得出,最大等效热应力为61.464 MPa,小于电池盒前侧板的材料屈服强度140 MPa。由于电池盒前侧板受热后温度分布不均,液冷板对应布置在底板上的部位温度较低,使热应力主要集中分布其上方。大部分热应力分布在底板底部以及主面板下方的加强肋上,少部分热应力分布在侧翼上的螺栓孔边缘。表明电池盒前侧板加强肋结构的设置,利于热应力的集中分布,提高了整体结构的承力能力。

5跌落试验分析

电池包跌落试验作为GB/T 31467.3-2015国标规定中的一项性能测试[19],用于验证电池包的耐冲击性能。该国标中规定,按照电池包生命周期中维护或使用过程中跌落可能性最大的方向执行水泥地面的跌落,若不明确方向,可采用Z轴垂直地面方向1 m高度进行跌落。因此,设定电池盒前侧板从1 m高处沿着Z轴垂直刚性地面方向跌落。为节省计算时长,将高度换算成触碰到刚性地面时的速度,1 m高处对应的触地速度为4.429 m/s。

为防止初始计算时电池盒前侧板和地面已经接触,将其初始离地高度设置为120 mm。图12为电池盒前侧板的跌落试验有限元模型。

5.1前处理设置

许莎等[20]分析了5、10、15、20°4个不同跌落角度下电池包的动力学响应。分析结果表明,电池包跌落角度为5°时有效塑性应变最大,是角度跌落较薄弱工况。因此,本文设置电池盒前侧板与刚性地面的初始夹角为5°。

保留电池盒前侧板的2D壳单元与3D四面体单元网格,其中2D薄壳单元算法ELFORM=2,选择Belytschko-Tsay积分算法,提高求解效率。选用材料模型编号MATL24赋值给电池盒前侧板四面体单元网格的材料属性。

建立*RIGIDWALL_PLANAR模拟刚性地面,其中界面摩擦力设置为0.3。设置计算时长为50 ms,输出间隔设置为5 ms。导出k文件在LS-DYNA中求解。

5.2分析结果

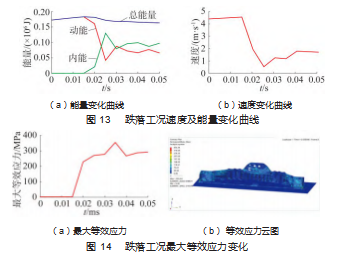

从图13(a)的能量变化曲线中可以看出,电池盒前侧板跌落过程遵循能量守恒定律,动能转化为内能,总能量基本保持不变。从图13(b)的跌落速度变化曲线可以看出,电池盒前侧板在20 ms时与地面接触,在25 ms时达到速度最小值但不为0,且25 ms前后速度方向发生变化,即说明电池盒前侧板仍保留有一定动能,后续时间内出现了反弹的现象。

从图14(a)中可以看出,电池盒前侧板在35 ms时达到最大等效应力355.54 MPa,远大于其材料屈服强度,如图14(b)所示电池盒前侧板整体在跌落过程中没有出现明显压溃变形或扭曲,较大的等效应力主要集中在侧翼顶部和侧翼横板边缘壁厚较薄的区域,需要增加这些区域的壁厚提高刚度,防止产生疲劳裂纹。

6结束语

本文采用HyperMesh对某主机厂提供的电池盒前侧板进行前处理,通过REB2单元的设置以及SPC约束设置模拟出电池盒前侧板与主电池仓通过搅拌摩擦焊拼装后装配在车架上的刚性连接状态;通过REB3单元与masses配重模拟电池盒前侧板承载电池模组的工作状态。

采用Optistruct从约束模态、静力学工况、热变形热应力分析3个方面进行仿真分析。仿真结果表明,电池盒前侧板装配在车架上的一阶固有频率为23.23 Hz,满足汽车行驶时安全要求。在紧急制动叠加颠簸、转弯叠加颠簸耦合的静力学工况下电池盒前侧板均能满足安全要求,但不满足强度要求,后续需要增加主面板与侧翼交接处的壁厚。在锂电池组高温工况下电池盒前侧板受热膨胀变形,其热变形量满足安全要求,其所受最大热应力小于材料屈服强度,满足强度要求。

在跌落试验中,电池盒前侧板局部区域集中分布的等效应力大于其材料屈服极限,但其没有出现较大压溃形变或扭曲破坏,后续需要在侧翼顶部与侧翼横板增大壁厚,提高电池盒前侧板刚度。

参考文献:

[1]方骏,潘涛,吕雪伟,等.电池包上壳体可靠性评估及结构优化[J].黑龙江工业学院学报,2022,22(8):48-56.

[2]苏思诺.轻质泡沫铝夹层板箱体结构的汽车动力电池包碰撞分析[D].广州:华南理工大学,2018.

[3]贾峰,毛虎平,程必良.纯电动汽车电池包箱体结构优化设计[J].中北大学学报(自然科学版),2021,42(6):502-509.

[4]沈汭宏.汽车电池包底部异物碰撞损伤分析[D].广州:华南理工大学,2020.

[5]倪洋溢,王浩源.动力电池包箱体的仿真分析与结构优化[J].农业装备与车辆工程,2023,61(5):161-165.

[6]刘娜,高媛媛,崔长青,等.车载动力电池包有限元分析及结构优化[J].内燃机与动力装置,2021,38(4):26-30.

[7]张瑞,施伟辰.纯电动汽车电池包箱体模态分析及优化[J].新能源汽车,2018(15):22-25.

[8]付静江.纯电动车动力电池包结构仿真分析[J].农业装备与车辆工程,2022,60(3):138-141.

[9]王国旺.复合材料电动汽车电池包轻量化设计研究[D].长春:吉林大学,2020.

[10]高欣.AlSi10MnMg合金薄壁压铸件的热处理工艺研究[D].沈阳:东北大学,2018.

[11]蔡扬扬,殷莎,赵海斌,等.新能源汽车电池包箱体结构的轻量化研究现状[J].汽车技术,2022(02):55-62.

[12]程必良.纯电动汽车电池包结构优化设计研究[D].太原:中北大学,2021.

[13]季鑫盛.电动汽车电池箱模态分析及结构优化[D].上海:上海工程技术大学,2019.

[14]黄晶.电动汽车电池箱静动态特性分析与结构优化研究[D].长沙:湖南大学,2018.

[15]刘成武,吴平,李喆,等.基于Optistruct的电池包结构分析与优化[J].福建工程学院学报,2021,19(1):1-6.

[16]王芳,夏军.电动汽车动力电池系统安全分析与设计[M].北京:科学出版社,2016.

[17]车杜兰.电动汽车锂离子电池包热特性研究与优化设计[D].武汉:武汉理工大学,2009.

[18]孙健.基于CFD热分析的动力电池包结构优化设计[D].长沙:湖南大学,2020.

[19]GB/T 31467.3—2015,电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法[S].

[20]许莎,陈浩,杨亚莉,等.电池包箱体跌落挤压动力学分析与结构优化[J].机械科学与技术,2023,42(10):1617-1624.