发动机气缸垫外漏冷却液的机理与试验验证论文

2024-05-24 14:30:17 来源: 作者:zhoudanni

摘要:随着汽车油耗法规及排放要求越来越严,以及政策对小排量汽车的低税倾向,近年来各大主机厂均以小排量涡轮增压发动机作为主要开发机型,发动机的升功率大幅提高,也使得发动机燃烧室需承受更大的爆发压力和更高的温度[1]。同时由于发动机结构更紧凑,因此密封区域缩小;发动机的轻量化,带来零件的刚度的降低,限制了螺栓的预紧力;为减小气缸变形,在较高的爆发压力和温度下要求有新的燃烧室密封系统[2],这些变化给发动机气缸盖垫片密封系统带来了极大的挑战。

摘要:某发动机在台架冷热冲击试验中多次发生气缸垫外漏冷却液问题,在同步进行的道路试验中也出现同样问题。为查明原因并加以改善,使用有限元方法搭建了发动机整机网格模型,分别将仿真和试验的温度场和冷却液压力流量等作为边界条件,进行了气缸垫密封性能的动态仿真。为验证仿真结果的准确性,使用微型高精度位移传感器进行了预定位置的缸体缸盖间隙测试。结果表明:(1)在瞬态工况过程中,发动机缸体缸盖的间隙大部分时间低于常温停机状态,但在发动机快速进入大负荷而冷却液温度仍在上升时,间隙逐渐拉大并高于常温状态,此工况下发生发动机冷却液渗漏;(2)通过有限元方法建模和仿真计算气缸垫密封线压力,并使用实测温度和气缸垫特性作为边界,计算结果准确,可以有效评定气缸垫的密封性能;(3)首次采用安装小型位移传感器的方法准确测量了发动机动态工况中缸体缸盖的间隙,可以与仿真结合使用,能够准确找到发动机气缸垫外渗漏冷却液的工况和位置,明确了气缸垫外渗漏冷却液的解决方向。(4)发动机气缸垫功能层结构和层数直接影响密封性能,尤其是缸体缸盖间隙变大工况的密封性能。

关键词:发动机,冷热冲击试验,气缸垫,外漏冷却液,线压力,台架试验

0引言

随着汽车油耗法规及排放要求越来越严,以及政策对小排量汽车的低税倾向,近年来各大主机厂均以小排量涡轮增压发动机作为主要开发机型,发动机的升功率大幅提高,也使得发动机燃烧室需承受更大的爆发压力和更高的温度[1]。同时由于发动机结构更紧凑,因此密封区域缩小;发动机的轻量化,带来零件的刚度的降低,限制了螺栓的预紧力;为减小气缸变形,在较高的爆发压力和温度下要求有新的燃烧室密封系统[2],这些变化给发动机气缸盖垫片密封系统带来了极大的挑战。

气缸垫是发动机气缸体顶面与气缸盖底面之间的密封件,是发动机最重要的密封组件之一。其作用是保持气缸密封不漏气,同时保障气缸体和气缸盖之间的冷却液和机油不泄漏。气缸垫除承受气缸盖螺栓拧紧压力,还受到气缸内燃烧气体高温、高压的作用以及机油和冷却液的腐蚀。因此气缸垫应该具有足够的强度,并且要耐压、耐热和耐腐蚀,同时还需要有一定的弹性,以补偿发动机气缸体顶面和气缸盖底面的粗糙度和不平度,以及发动机工作时气缸盖受气体压力出现的变形[3]。

金属气缸垫主要由凸筋起密封作用,一般用全筋来密封高温燃气,全筋主要布置在缸孔周围,用半筋密封水道和油道,主要布置在除缸孔外的密封位置。在复杂的运行工况中,由于螺栓力和温度冷热交替变化,缸体和缸盖的变形也会改变,从而引起凸筋不停地压缩和回弹变形,该变形是非线性的。如果凸筋压缩量较大,结构再次发生回弹时,凸筋不易跟随,可能会带来密封失效,因此在燃烧室周围的全筋旁一般会布置停止片(stopper),防止全筋被过度压缩[4]。

气缸垫失效按照失效位置分为两种情况:一种是全筋的密封失效,俗称冲缸垫,主要是燃烧室和燃烧室周围的冷却液腔体之间出现了密封不良,导致燃烧气体进入冷却液中或者冷却液进入燃烧室的情况。另一种是半筋失效,冷却液或润滑油与发动机机体外的密封不良,导致气缸垫位置向发动机外表面渗漏冷却液或润滑油[5-6]。

发动机气缸垫设计过程中需要对其密封性能进行仿真和实体测试,过去常使用复写纸方法评估气缸垫的密封性,现在可以使用FUJI感应纸测定面压分布方法来提高试验精度,但仍然是定性分析[7]。本文在实体测试部分使用小型位移传感器结合仿真结果中的不良位置进行定量测量,为发动机气缸垫密封技术研究和结构优化、密封材料的开发研究,探索气缸垫的失效提供一种新的验证手段。

1试验情况及问题分析

1.1冷却液渗漏情况

发动机台架冷热冲击试验是发动机开发中必不可少的试验之一,试验中发动机各种零部件受热状态突变,冷热冲击试验中,发动机的水温还须在高低温之间快速转换。快速交替变化的负荷和温度可以考核发动机在如下情况的可靠性:降低连接件所形成的压强,破坏密封件;压紧件之间相对滑移,扯破密封垫;零件内部冷热不均热应力交变而开裂;改变运动部件间的间隙而产生擦伤、刮伤;改变了压配件之间过盈状态可能产生的松脱等[8]。某发动机在台架冷热冲击试验中的冷却液渗漏情况如图1所示。

从图中可以明显看出缸垫位置出现了冷却液渗漏,渗漏后冷却液沿发动机缸体向下流动并产生污物附着。整车试验中也在相同的位置出现渗漏情况,并且由于持续渗水形成结晶,如图2所示。

1.2气缸垫密封压力仿真

采用有限元方法对气缸垫密封压力开展仿真。首先搭建了有限元模型,包括:缸体、缸盖、气缸垫、缸盖螺栓、气门座圈导管等。然后进行载荷分析,一般在缸垫密封性分析中的载荷包括:螺栓预紧力及衰减、正常工作下装配体的温度以及工作状态下的爆发压力。在分析机体缸盖之间的密封性之前首先需要进行装配体温度场分析。温度会影响机体缸盖和垫片的变形情况,从而对计算结果的精度有较大的影响[9]。在计算中,一般可通过常温下有限元面压分布与面压试验对比来初步推断有限元模型搭建是否合理可信,为后续的计算做好准备。而在高温点火工况及冷启动工况下,重点考核水侧、油侧及燃烧室周边凸筋的面压分布情况。同时需要监测不同工况下气缸垫回弹量的变化情况,气缸垫压缩回弹量是通过试验测得特性曲线,压缩回弹特性曲线是评估垫片密封性能的重要数据,反映了垫片在加载、卸载过程中载荷与变形量的变化关系,参照GB/T12622—2008《管法兰用垫片压缩率和回弹率试验方法》标准进行测试。通过施加集中力,控制压板的上、下移动,模拟实际工作中法兰对垫片进行加载和卸载的过程,采集位移和力的数据,得到被测垫片试样的压缩回弹特性曲线[10-11]。

针对本文中提到的台架试验和整车试验的外漏冷却液情况,需要对气缸垫密封压力进行动态工况密封的仿真分析[12],使用Hypermesh软件进行网格划分[13],包括缸体、缸盖、缸垫、螺栓、TC、气门、导管、座圈等,网格模型如图3所示。

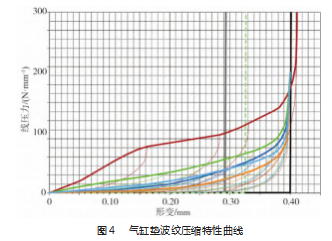

根据标准测得气缸垫缸口密封波纹、水套密封波纹、高压油孔密封波纹、回油孔密封波纹加载和卸载特性曲线[14-15],如图4所示。

载荷边界中温度场水侧边界基于台架冷热冲击试验测量的实际水温和流量,试验采样频率为1 Hz;气侧边界基于一维仿真缸内气体平均温度、进气流量和性能测试的排温数据进行拟合。具体边界如图5和表1、表2所示。

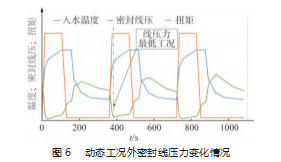

动态工况线压力[16]使用Abaqus软件进行计算[17-18],结果如图6所示。结果表明:动态工况外密封线压力最低工况出现在发动机扭矩快速进入高负荷工况,且水温仍在上升的时刻。

在最小线压力发生的时刻,图7红圈位置的线压力接近0,远低于设计要求。此位置正是台架和整车试验中发动机冷却液渗漏的位置。

2动态工况气缸垫外密封位置实测

气缸垫的密封线压力是由仿真软件依据缸体缸盖装配状态运行过程中的温度、燃烧室爆发压力、缸盖螺栓拉力以及气缸垫凸筋压缩状态和压缩回弹特性共同计算得来,其中温度、燃烧室爆发压力、缸盖螺栓拉力共同影响了缸体和缸盖的间隙,而气缸垫凸筋的压缩状态则是由缸体缸盖间隙和气缸垫压缩回弹特性计算得出。这就说明在气缸垫特性不变的条件下缸体缸盖间隙是直接反映气缸垫密封线压力的最主要因素,这也为气缸垫密封线压力仿真和试验的结合提出了方向。

发动机缸体缸盖间隙在发动机装配后停机状态的测量一般通过FUJI面压试验[19]和气缸垫埋铅试验来进行,其中FUJI面压纸评估缸垫的静态面压,是通过颜色显示判断面压分布合理性的间接测量,非传感器测量,无法得到具体缸垫密封面压和线压值;埋铅试验是在气缸垫上所关注的位置打孔,并布置厚度大于气缸垫未压缩状态厚度的铅块,在缸体缸盖装配后再拆解,测量压缩后的铅块厚度即为所布置铅块位置的缸体缸盖间隙。这两种方法都只能测试静态的间隙,对于动态工况的测试需求无法满足。

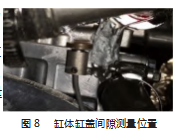

为准确测量发动机动态工况中缸体缸盖的间隙,选型一款小型位移传感器,传感器量程0~2 mm,精度1%(满量程),响应频率10 kHz,参数满足发动机动态工

况的测试需求。由于其体积较小,可以安装在缸体外空间狭小的位置,通过螺栓将传感器测试顶杆和截止面分别安装于发动机缸体和缸盖上,安装后的效果如图8所示,将室温下停机状态的缸体缸盖间隙置为0点位置,运行发动机冷热冲击试验循环,记录循环过程中此位置间隙的变化如图9所示。

从间隙测量结果可以看到,发动机达到最大扭矩工况后水温油温都开始上升,同时缸体缸盖间隙也随之上升,最大间隙约13μm,在水温和油温达到最高稳定温度时,间隙开始快速下降至压缩状态后持续下降,在发动机工况降为0负荷后水温油温均快速下降,缸体缸盖间隙同时出现一次快速下降并达到整个试验循环中的最低值-47μm,也即气缸垫压缩最大值。而后水温油温趋于稳定间隙也开始上升并稳定。

实测缸体缸盖间隙结果与仿真结果吻合,间隙最大值同样是在发动机扭矩进入高负荷工况,水温还在上升过程中出现,且整体间隙变化趋势与仿真结果相同,仿真结果的准确性和测试方案的可行性互相得到了印证。

3气缸垫密封结构和改善措施

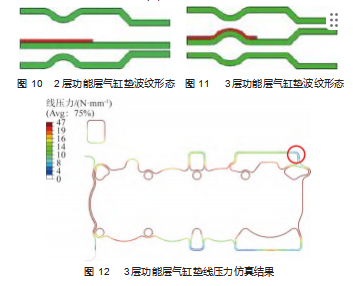

本发动机设计初期使用2层功能层的气缸垫,如图10,在冷热冲击试验过程中,气缸垫局部支撑受压力而降低高度加大了气缸体、气缸盖的相对变形量,大大降低了气缸垫局部支撑附近密封筋的抗疲劳能力[20],当发动机冷却液温度较低,且发动机快速进入大负荷工况时,缸体缸盖间隙拉大,气缸垫的波纹密封能力无法密封住发动机冷却液的压力,此时将出现渗水情况。

为解决密封能力不足的问题,将气缸垫调整为3层功能层,如图11所示。针对新的3层功能层缸垫进行仿真分析,同样工况下外密封线压力整体有大幅度的提升,同时原冷却液渗漏点线压力也提升至超过10 N/mm,满足设计要求的水平,如图12所示。

将修改为3层功能层的气缸垫装机进行台架试验测试,工况仍使用原有的发动机台架冷热冲击试验工况,试验过程没有发生冷却液渗漏,如图13所示,试验顺利通过。后续使用此设计方案的发动机在整车试验中也没有再出现渗漏的情况。问题得到解决。

4结束语

本文对发动机气缸密封性能开展了动态仿真,并进行了缸体缸盖间隙测试,以确定发动机气缸垫外漏冷却液的机理。结论如下。

(1)在瞬态工况过程中,发动机缸体缸盖的间隙大部分时间低于常温停机状态。在发动机快速进入大负荷,而冷却液温度仍在上升过程中,间隙逐渐拉大至高于常温状态,此时发生发动机冷却液外渗漏。

(2)气缸垫密封线压力仿真通过有限元方法进行建模和计算,并使用实体测试的温度和气缸垫特性作为边界,计算结果准确,可以有效评定气缸垫的密封性能。

(3)通过安装小型位移传感器的方法可以准确测量发动机动态工况中缸体缸盖的间隙,可以与仿真结合使用,准确找到发动机气缸垫外渗漏冷却液的工况和位置,从而使解决这一问题的方向更加明确。

(4)发动机气缸垫功能层结构和层数直接影响密封性能,尤其是缸体缸盖间隙变大工况的密封性能。

参考文献:

[1]王立新,冉帆.热循环工况下的发动机气缸盖垫片密封性能研究[J].柴油机设计与制造,2018,24(1):1-7.

[2]奚鸣杰,石秀勇,卢学文,等.发动机气缸密封垫压纹结构对密封性能影响的研究[J].汽车工程,2013,35(12):1129-1133.

[3]全兴隆,贺礼,黄金华,等.某发动机缸垫渗水问题分析[J].内燃机,2021(6):44-47.

[4]潘琼瑶,冉帆.瞬态温度循环下的气缸垫密封分析与设计[J].车用发动机,2016(3):25-29.

[5]陈宝文.发动机气缸垫的密封性能研究[J].南方农机,2020,51(18):30-31.

[6]徐兀.汽车发动机现代设计[M].北京:人民交通出版社,1995.

[7]葛玉霞,李旭东,张洁,等.发动机气缸垫密封性有限元分析[J].铁道机车车辆,2011,31(S1):184-187.

[8]方达淳,吴新潮,饶如麟,等.论"汽车发动机可靠性试验方法"[J].汽车科技,2002(2):19-22.

[9]王玲芳,徐政,陈明.关于发动机缸垫密封性分析的研究[J].上海汽车,2018(5):27-31.

[10]王德成,刘宏杰,曾超,等.无石棉垫片压缩回弹性能分析及密封设计改进[J].柴油机设计与制造,2019,25(4):16-20,53.

[11]王悦,曹权佐,张志斌,等.某发动机气缸垫密封性的仿真分析[J].汽车实用技术,2020,45(23):108-110.

[12]张洪超,倪计民,杜倩颖,等.车用发动机气缸密封垫的密封性能研究[J].内燃机工程,2011,32(5):84-87,92.

[13]于开平,周传月.Hypermesh从入门到精通[M].北京:科学出版社,2002.

[14]李卫民,唐兆丰,姜凯.基于非线性的发动机气缸垫密封性能研究[J].机械设计与制造,2021(9):164-167.

[15]黄凤琴,李双清,黄平,等.汽油发动机气缸垫密封性能预测研究[C]//中国汽车工程学会.面向未来的汽车与交通——2013中国汽车工程学会年会,北京:北京理工大学出版社,2013:15-19.

[16]李云涛,郭小凤,路明,等.基于瞬态过程的发动机气缸垫密封性研究[J].内燃机与配件,2023(6):1-3.

[17]王德远.某小型增压直喷汽油机缸垫密封性能优化研究[D].杭州:浙江大学,2019.

[19]杨少楠,姜树李,郭晨海,等.钢质气缸垫的密封性能分析[J].拖拉机与农用运输车,2008,35(6):70-72.

[20]孙祺翔,李萌之,孙亚东,等.发动机气缸垫密封失效分析及设计优化[J].小型内燃机与车辆技术,2023,52(4):47-50,56.